HDI PCB: Mindre, snabbare och tätare

för modern teknik

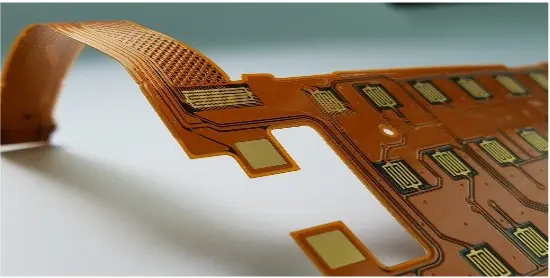

HDI-kretskort (High-Density Interconnect) har blivit ett av de viktigaste verktygen för modern elektronik. Genom att kombinera mikrovias, fina linjer och utrymmen samt sekventiella lamineringstekniker gör HDI-kretskorten det möjligt att få in fler funktioner i mindre och lättare produkter utan att kompromissa med den elektriska prestandan. De utgör grunden för de kompakta smartphones vi bär med oss, de höghastighetsnätverkssystem som kopplar samman oss och de avancerade medicin- och fordonsutrustningar som kräver både tillförlitlighet och miniatyrisering.

Produktfördelar

På ICAPE Group är vi specialiserade på design, prototypframtagning och storskalig tillverkning av HDI-kretskort. Vårt globala nätverk av granskade fabriker och tekniska experter gör det möjligt för oss att leverera kort som inte bara uppfyller de strängaste designreglerna utan också förblir kostnadseffektiva och skalbara.

Bättre signalintegritet

HDI hjälper till att placera komponenterna närmare varandra vilket förkortar signalvägslängden. Det tar bort via stubbar, minskar reflektioner av signaler och förbättrar därmed signalkvaliteten.

Hög tillförlitlighet

Laserborrade mikrovias har mindre risk för tillverkningsfel och sammankopplingsdefekter under mönsterkortsproduktionen jämfört med konventionella via PTH (pläterade genomgående hål). Mikrohålen påverkas också mindre av CTE (Coefficient of Thermal Expansion) under monteringsprocessen.

Kostnadseffektivt

Även om kvadratmeterpriset är högre för HDI-kretskort gör den överlägsna signalintegriteten, högre tillförlitligheten och besparingarna på utrymme, vikt och lager HDI-kretskort till en kostnadseffektiv kvalitetslösning.

Viktiga fakta

- HDI = kompakta kretskort med hög densitet

- Kärntekniker: mikrovias, fina linjer, sekventiell laminering

- Tillämpningar: smartphones, nätverk, medicinteknik, fordonsindustrin

- Fördelar: fler funktioner på mindre utrymme

Vad är ett HDI-kretskort?

Ett HDI-kretskort definieras av sin exceptionellt höga ledningsdensitet jämfört med konventionella flerskiktskort. Detta uppnås genom användning av laserborrade mikrovior, med diametrar som normalt är mindre än 150 mikrometer, och ledarbredder och ledaravstånd som kan minskas till 75 mikrometer eller mindre. Resultatet är ett kretskort som kan rymma komponenter med fin pitch, t.ex. BGA och CSP, samtidigt som signalintegriteten bibehålls vid höga frekvenser.

HDI-kort byggs vanligtvis med sekventiella lamineringsprocesser, där tunna dielektriska lager staplas och lamineras ett efter ett. Blinda och nedgrävda vior används för att skapa sammankopplingar endast där det behövs, vilket sparar värdefullt utrymme för routing och minskar parasiteffekterna. HDI-tekniken gör det möjligt för ingenjörer att packa in mer prestanda i mindre fysisk volym, vilket är anledningen till att den har blivit oumbärlig i mobil-, dator- och kommunikationsenheter.

Fördelar med HDI-teknik

Den viktigaste fördelen med HDI-kretskort är att de kombinerar miniatyrisering med förbättrade elektriska egenskaper. Genom att använda mikrovias i stället för traditionella genomgående hål kan konstruktörerna minska signalvägslängden, vilket minimerar fördröjning och överhörning i höghastighetskretsar. Kontrollerad impedans kan lättare uppnås med noggrant utformade stackups, vilket är avgörande för DDR4-, 5G- och RF-applikationer.

En annan ofta förbisedd fördel är tillförlitligheten: mikrovias, på grund av sina lägre aspektförhållanden, tål i allmänhet termisk cykling bättre än djupa borrade hål. Samtidigt gör användningen av begravda och blinda vior det möjligt för ingenjörer att minska det totala antalet lager, vilket sparar utrymme och vikt. För branscher som flyg- och rymdindustrin eller bärbara enheter är dessa vinster i effektivitet och tillförlitlighet avgörande.

Funktion

Via-typ

Spårbredd/avstånd

Lager som behövs

Applikationer

Standard kretskort

Genomgående hål

100-150 μm

Högre (t.ex. 12)

Allmän elektronik

HDI-KRETSKORT

Microvia (≤150 μm)

50-75 μm

Färre (t.ex. 8 med HDI)

Mobil, RF, höghastighet

Tekniska data

HDI

| HDI-funktion | ICAPE-gruppens tekniska specifikation för HDI |

|---|---|

| Antal lager | Upp till 24 lager som standard. Avancerat 36 lager. |

| Tekniska höjdpunkter | Interconnection PCB med hög densitet och laserblindhål. POFV, upp till 4 sekventiella lamineringar (N+4). Avancerad N+6, ELIC 14 lager (X-Via). |

| Material | FR4-råmaterial med specifikationer för hög TG, låg CTE, halogenfritt, hög hastighet och låg förlust. |

| Tjocklek på baskoppar | 1/3 Oz till 2 Oz |

| Minsta spårvidd och avstånd | 0,075 mm / 0,075 mm - Avancerat 0,075 mm / 0,05 mm |

| Tillgängliga ytbehandlingar | OSP, ENIG, ENEPIG, Soft-Gold, Guldfingrar, Immersion Tenn, Immersion Silver. Avancerad selektiv OSP / ENIG. |

| Minsta laserborrning | 0,10 mm. Avancerad 0,05 mm. |

| Minsta möjliga mekaniska borrning | 0,125 mm. Avancerad 0,1 mm. |

| PCB-tjocklek | 0,40 mm - 3,2 mm. Avancerad 5 mm. |

| Maximala mått | 525×680 mm. Avancerad: 980×360 mm. |

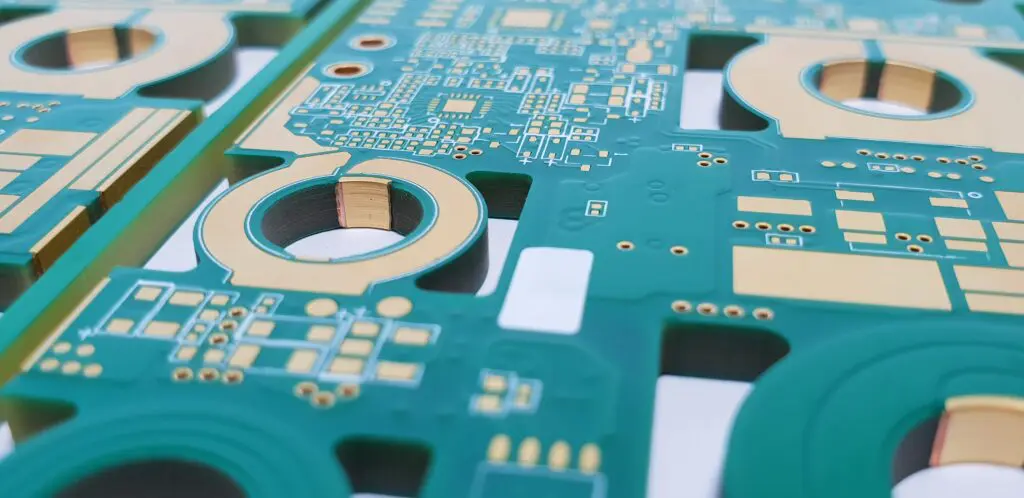

Olika typer av HDI-strukturer

Alla HDI-kort är inte byggda på samma sätt. Enligt industristandarder klassificeras de i flera olika typer beroende på antalet mikrovialager och hur de är placerade. Typ I-design omfattar ett enda uppbyggnadsskikt av mikrovior, antingen på ena eller båda sidorna av kärnan. Typ II lägger till begravda vior i mixen, vilket möjliggör mer flexibla sammankopplingar utan att öka antalet lager alltför mycket. Typ III, som ofta används i avancerade tillämpningar, omfattar flera staplade mikrovialager, vilket kraftigt ökar routningstätheten men också gör tillverkningen mer komplicerad.

På den allra högsta nivån möjliggör Any-Layer HDI – ibland kallad Ultra-HDI – sammankoppling mellan två valfria lager i stacken. Med linjebredder under 50 mikrometer och mikrovias som är mindre än 75 mikrometer möjliggör denna teknik de mest kompakta layouterna i smartphones och RF-moduler, där varje kvadratmillimeter av utrymmet är viktigt.

- Typ I (enkel uppbyggnad)

- Typ II (inklusive nedgrävda vior)

- Typ III (flera staplade mikrovias)

- Any-Layer HDI (anslutningar möjliga mellan alla lager, ultrakompakt).

Jämförelse av HDI-typer

| HDI-typ | Struktur | Komplexitet | Tillämpningar |

|---|---|---|---|

| Typ I | Ett enda mikrovia-lager | Låg | Konsument, HDI för nybörjare |

| Typ II | Microvia + nedgrävda vior | Medium | Nätverk, fordonsindustri |

| Typ III | Staplade mikrovias (flerskiktade) | Höga hastigheter | Höghastighet, telekom, servrar |

| HDI i alla lager | Mikrovias mellan alla lager | Mycket hög | Smartphones, RF-moduler, 5G |

Tillverkningsprocesser

Jämfört med klassiska fasta motståndsvärmare ger tryckta PTC-värmare klara fördelar:

För att tillverka ett HDI-kretskort krävs en rad avancerade processer som går utöver standardtillverkning i flera lager. Mikrovias skapas med hjälp av laserborrning, vilket säkerställer den precision som krävs vid så små diametrar. Sekventiell uppbyggnadslaminering utförs sedan för att lägga till dielektriska lager ett i taget och bädda in blinda och nedgrävda vior efter behov. När det krävs via-in-pad-strukturer – en vanlig nödvändighet för BGA:er med fin pitch – måste viorna kopparfyllas och planariseras för att garantera både mekanisk styrka och lödbarhet.

Ytbehandlingen spelar också en viktig roll. ENIG väljs ofta för sin hållbarhet och lödfogens tillförlitlighet, medan OSP och ImmAg erbjuder kostnadseffektiva alternativ beroende på monteringskraven. Slutligen säkerställer stränga inspektionsprocesser som AOI, röntgen via analys och impedansprovning att komplexiteten hos HDI inte äventyrar produktens tillförlitlighet.

Tillverkning HDI viktiga steg

- Laserborrning → mikrovias ≤150 μm

- Sekventiell laminering → lägger till lager ett efter ett

- Via-in-pad → kopparfylld och planariserad för BGA

- Ytbehandling → ENIG / OSP / ImmAg

- Inspektion → AOI, röntgen, impedanstest

Riktlinjer för design för tillverkning (DFM)

På grund av sin komplexitet kräver HDI-kretskort att DFM-reglerna följs noga redan i de tidigaste designstadierna. Microvia-diametrarna varierar normalt mellan 0,10 och 0,15 mm, men de exakta gränserna varierar beroende på fabrikens kapacitet. Spårbredder och -avstånd på 75 mikrometer är vanliga, även om Ultra-HDI-design pressar ner detta ytterligare till 50 mikrometer. När via-in-pad används är kopparfyllning inte ett tillval – det är det enda sättet att uppnå tillförlitliga lödfogar under finpitchade paket.

Ingenjörer bör också definiera impedanskraven tydligt i stackupdokumentationen, vanligtvis med en tolerans på ±10 ohm för höghastighetskonstruktioner. För att undvika förseningar måste alla konstruktionsfiler – Gerbers eller ODB++, drill maps, stackup-ritningar och nätlistor – levereras tillsammans. På ICAPE tillhandahåller vi en nedladdningsbar DFM-checklista för att hjälpa kunderna att validera dessa krav före produktion, vilket minskar antalet iterationer och säkerställer framgång vid första försöket.

Tekniska data

HDI

| HDI-funktion | ICAPE-gruppens tekniska specifikation för HDI |

|---|---|

| Antal lager | Upp till 24 lager som standard. Avancerat 36 lager. |

| Tekniska höjdpunkter | Interconnection PCB med hög densitet och laserblindhål. POFV, upp till 4 sekventiella lamineringar (N+4). Avancerad N+6, ELIC 14 lager (X-Via). |

| Material | FR4-råmaterial med specifikationer för hög TG, låg CTE, halogenfritt, hög hastighet och låg förlust. |

| Tjocklek på baskoppar | 1/3 Oz till 2 Oz |

| Minsta spårvidd och avstånd | 0,075 mm / 0,075 mm - Avancerat 0,075 mm / 0,05 mm |

| Tillgängliga ytbehandlingar | OSP, ENIG, ENEPIG, Soft-Gold, Guldfingrar, Immersion Tenn, Immersion Silver. Avancerad selektiv OSP / ENIG. |

| Minsta laserborrning | 0,10 mm. Avancerad 0,05 mm. |

| Minsta möjliga mekaniska borrning | 0,125 mm. Avancerad 0,1 mm. |

| PCB-tjocklek | 0,40 mm - 3,2 mm. Avancerad 5 mm. |

| Maximala mått | 525×680 mm. Avancerad: 980×360 mm. |

Kostnad och ledtid

Jämfört med konventionella flerskiktskretsar är HDI-kretsar dyrare att tillverka på grund av extra borrnings-, pläterings- och lamineringssteg. De minskar dock ofta det totala antalet lager, vilket kompenserar för en del av denna kostnad. Ett standardkretskort med 12 lager kan t.ex. ibland ersättas av ett HDI-kort med 8 lager och motsvarande routingkapacitet.

Ledtiderna beror på komplexiteten: prototyper kan levereras inom 7-15 arbetsdagar, medan massproduktion normalt tar 15-35 dagar. De viktigaste kostnadsdrivande faktorerna är antalet uppbyggnadscykler, användningen av staplade mikrovias och huruvida via-in-pad är specificerat. Med ICAPE:s globala inköpsnätverk kan kunderna dra nytta av optimerad prissättning samtidigt som strikta kvalitetsstandarder upprätthålls.

Kostnadsfaktorer

– Fler lamineringscykler = högre kostnad

– Staplade mikrovias = mer komplexitet

– Via-in-pad = extra plätering, högre pris

– Minskat antal lager kompenserar kostnaden

– Prototyper 7-15 dagar

– Massproduktion: 15-35 dagar

Varför välja ICAPE Group

ICAPE Group har varit ledande inom inköp och tillverkning av mönsterkort i över 20 år. Vårt nätverk av noggrant granskade partnerfabriker inkluderar flera anläggningar specialiserade på HDI-produktion, som kan uppfylla krav från enstaka mikrovia-byggnader till komplexa HDI-strukturer i alla lager.

Det som skiljer oss från mängden är vår kombination av tekniskt stöd och flexibilitet i leveranskedjan. Vi tillhandahåller DFM-analys, stackupoptimering och förproduktionskontroller för att säkerställa att din design är tillverkningsbar redan från början. Varje kort genomgår AOI, röntgeninspektion och elektrisk testning före leverans. Oavsett om du behöver en snabb prototyp, en medelstor produktionskörning eller tillverkning i stora volymer, erbjuder ICAPE en skalbar lösning som stöds av lokala serviceteam i mer än 20 länder.

Genom att välja ICAPE Group säkrar du inte bara en HDI PCB-leverantör utan också en långsiktig partner som är engagerad i tillförlitlighet, kostnadseffektivitet och global support.

ICAPE-gruppens förmåner

- Mer än 20 års expertis inom mönsterkort

- Granskat globalt fabriksnätverk

- Stöd från design till produktion

- DFM + optimering av stackup

- Fullständig testning: AOI, röntgen, impedans

- Lokala team i över 20 länder

Ett HDI-kretskort (High-Density Interconnect PCB) är ett kretskort som använder fina linjer, mikrovias och sekventiell laminering för att uppnå mycket högre kabeldensitet än vanliga flerskiktskretskort. Detta möjliggör mindre, lättare och snabbare elektroniska produkter.

En mikrovia är en mycket liten via, vanligtvis laserborrad, med en diameter på 0,10-0,15 mm (≤150 μm). Till skillnad från traditionella vias förbinder mikrovias vanligtvis bara ett lager med nästa, vilket minskar utrymmesförbrukningen och förbättrar signalintegriteten.

- Genomgående hål: förbinder alla lager, borras mekaniskt.

- Blind vias: förbinder ett yttre skikt med ett eller flera inre skikt.

- Begravda vior: förbinder endast inre lager, osynliga från ytan.

HDI-kretskort kombinerar ofta alla tre för att spara utrymme och öka densiteten.

Via-in-pad är en teknik där vior placeras direkt under komponentpads (t.ex. BGA). I HDI fylls dessa vior med koppar och planariseras för att skapa en plan, lödbar yta. Detta är avgörande för finfördelade paket och höghastighetsprestanda.

- HDI-kretskort använder mikrovias, finare linjer (<75 μm) och sekventiell laminering, medan standardkretskort förlitar sig på genomgående hål och tjockare spår.

- HDI-korten har högre routningsdensitet, vilket ger färre lager totalt sett.

- Standardkretskort är billigare och enklare att tillverka, men de klarar inte av dagens miniatyriserade höghastighetselektronik.

Ultra-HDI, även kallat Any-Layer Interconnect (ALIVH), är den mest avancerade formen av HDI. Den tillåter vior mellan två valfria lager, ofta med linjebredder under 50 μm och mikrovior under 75 μm. Detta används ofta i smartphones, 5G-moduler och högfrekventa RF-enheter.

- Konsumentelektronik: smartphones, surfplattor, wearables

- Telekom & nätverk: 5G, servrar, routrar, basstationer

- Medicin: bildbehandling, diagnostisk utrustning, implantat

- Fordon: ADAS, infotainment, kraftmoduler för elbilar

- Flyg, rymd och försvar: lätta system med hög tillförlitlighet

- Miniatyrisering (fler komponenter på mindre utrymme)

- Kortare signalvägar (bättre elektrisk prestanda)

- Lägre överhörning och fördröjning

- Högre tillförlitlighet (mikrovias tål påfrestningar bättre)

- Minskat totalt antal lager jämfört med standardmultilayers

- Exakt laserborrning för mikrovias

- Kopparfyllning av via-in-pad-strukturer

- Flera sekventiella lamineringscykler

- Avancerad inspektion (röntgen, AOI, impedansmätning)

Dessa processer kräver specialiserade fabriker och noggrann processkontroll.

Mikrovias är vanligtvis utformade med ett bildförhållande under 1:1. Till exempel bör ett håldjup på 100 μm ha en diameter på maximalt 100 μm. Lägre aspektförhållanden förbättrar pläteringskvaliteten och tillförlitligheten.

HDI-kretskort använder ofta högpresterande laminat som FR-4 hög-Tg, polyimid eller lågförlustmaterial (t.ex. Megtron, Rogers) beroende på applikation. Materialvalet påverkar impedansreglering, termisk stabilitet och kostnad.

- ENIG (Electroless Nickel Immersion Gold): vanligast, pålitlig, platt

- OSP (organiskt konserveringsmedel för lödbarhet): kostnadseffektivt

- Immersion Silver / ImmAg: bra för lödning med små hål

- ENEPIG: utmärkt för trådbondning

Valet beror på monteringsmetod, hållbarhet och tillförlitlighetskrav.

Genom att använda blinda/begravda vior och mikrovior ökar routningstätheten, vilket innebär att färre lager behövs. Till exempel kan ett 12-lagers standardkretskort ersättas av ett 8-lagers HDI-kretskort med motsvarande prestanda.

HDI-kretskort är dyrare per ytenhet på grund av extra lamineringscykler, laserborrning och kopparfyllning. Kostnaden kan dock kompenseras om designen minskar det totala antalet lager. Slutlig prissättning beror på:

- Antal lager och komplexitet i uppbyggnaden

- Microvia-typ (staplad eller förskjuten)

- Användning av Via-in-pad

- Materialval (FR-4 vs höghastighetslaminat)

- Produktionsvolym

- Prototyper: 7-15 arbetsdagar

- Massproduktion: 15-35 arbetsdagar

Ledtiden ökar med komplexiteten (antal uppbyggnader, staplade vior, ytfinish).

När HDI-kretskort tillverkas på rätt sätt är de mycket tillförlitliga. Kopparfyllda mikrovias ger stark mekanisk integritet och lägre aspektförhållanden förbättrar prestandan vid termisk cykling. De största riskerna kommer från dålig plätering eller felriktade staplade vior, vilket är anledningen till att kvalitetskontroll (röntgen, tvärsnitt) är avgörande.

För att undvika produktionsförseningar bör du tillhandahålla:

- Gerber- eller ODB++-filer

- Borrkarta och via specifikationer

- Stackup-ritning med impedanskrav

- Nätlista för elektrisk testning

- Monteringsritningar (om via-in-pad eller särskilda krav)

Alla ICAPE HDI PCB genomgår:

- Automatiserad optisk inspektion (AOI)

- Röntgen via analys

- Elektrisk provning (100%)

- Verifiering av impedansreglering

- Tvärsnittsanalys på begäran

Behöver du HDI-kretskort?

HDI är en nödvändighet när komponenthöjden kräver det eller när kretskortets storlek kräver det. När HDI-kretskort är rätt utformade är de mindre, tunnare och väger mindre (trenden med minskad kortstorlek). HDI har en myriad av konstruktioner och variabler som alla påverkar densiteten. För att förstå hur blinda vior, hoppa över vior, förskjutna vior, staplade vior och begravda vior bidrar till densiteten måste du göra ett ”routingtest” och leka med alla dessa olika staplingar och konstruktioner. Genom att mäta mätvärdena (tum/kvadrattum och stift/kvadrattum) kan du skapa en tabell som relaterar dessa täthetsmått till motsvarande konstruktion.

HDI PCB-designtekniker används när man överväger behovet av att montera extrem komponenttäthet på en begränsad kortstorlek. Komponenttätheten avgör antalet anslutningar per kvadratcentimeter på kortet. Om anslutningarna för alla komponenter och testpunkter dividerat med kretskortets storlek är mindre än 120-130 stift per kvadrattum finns det ingen anledning att använda HDI, såvida inte användningen av specifika täta BGA kräver HDI för att underlätta alla anslutningar. HDI-tekniken har revolutionerat elektronikindustrin och används i de flesta elektroniska prylar du känner till. Efterfrågan på kretskort som använder HDI-teknik ser lovande ut för många olika branscher.

Läs mer om HDI

Webbseminarier på begäran - HDI

Om du har missat ett webbinarium erbjuder vi nu olika webbinarier på begäran, tillgängliga på begäran!

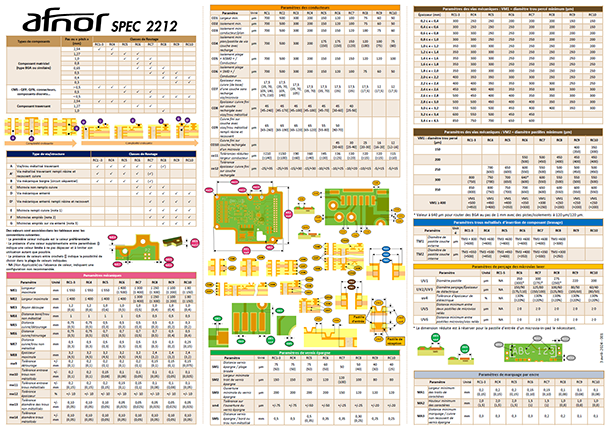

AFNOR PCB Design Guide

AFNOR SPEC 2212 är en referensspecifikation som utvecklats för att möta det växande behovet av robusta, hållbara och framåtblickande lösningar inom mönsterkortsdesign

Teknik

Lär dig mer om de olika teknikerna inom mönsterkortsindustrin och hitta den som passar dina behov bäst.

Frågor?

Det finns ett ICAPE Group-team nära dig och ditt företag. Våra affärsenheter runt om i världen är bemannade med inhemska experter som är tillgängliga för att svara på alla dina frågor.

Kontakta oss redan idag!