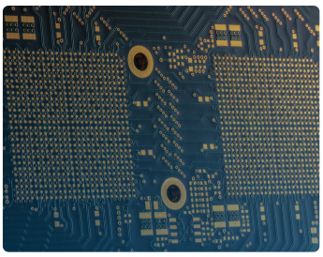

Circuits imprimés HDI

Plus compacts, plus rapides, plus performants

Les circuits imprimés HDI intègrent des microvias, des pistes et des espacements réduits, offrant une densité de signal accrue et une intégrité optimale. Ils sont idéaux pour les interconnexions avec des boîtiers à faible espacement et permettent une implantation à haute densité de composants.

Avantages du produit

Les circuits HDI optimisent la performance en améliorant la sortance et en réduisant la longueur des trajets de signal. Ce type de PCB élimine les embases des vias, réduit la réflexion des signaux et renforce ainsi la qualité et la fiabilité du signal.

Meilleure intégrité du signal

La technologie HDI permet de rapprocher les composants, réduisant ainsi la longueur des trajets de signal. En éliminant les embases des vias et en minimisant la réflexion des signaux, elle améliore significativement la qualité et la fiabilité des transmissions.

Grande fiabilité

Les microvias percés au laser sont plus fiables que les trous métallisés traditionnels. Ils réduisent les risques d’erreurs de fabrication et de défauts d’interconnexion. De plus, ils résistent mieux aux variations thermiques pendant l’assemblage, assurant une meilleure stabilité.

Rentabilité

Bien que les circuits imprimés HDI soient plus coûteux au mètre carré, ils offrent une meilleure intégrité du signal, une fiabilité accrue et permettent des économies en espace, poids et nombre de couches, faisant d’eux une solution à la fois performante et rentable.

En quoi consistent les circuits imprimés HDI ?

Définition

HDI, ou « High-Density Interconnect » (interconnexion à haute densité), désigne une technologie qui se distingue par l’utilisation de microvias, de pistes et d’espaces plus fins. Ces caractéristiques permettent d’obtenir une densité de routage bien supérieure à celle des circuits imprimés traditionnels. Plusieurs définitions de la technologie HDI existent, mais toutes partagent cet objectif commun.

Spécifications

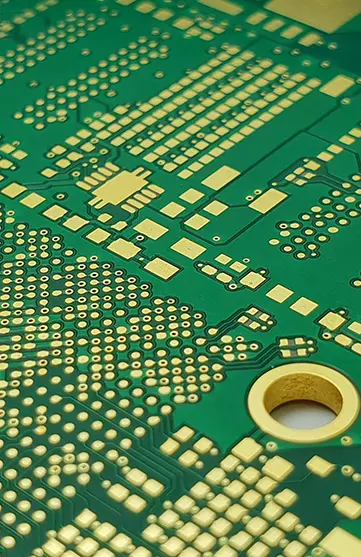

Lignes et espaces : Les circuits imprimés HDI se caractérisent par des largeurs de pistes et d’espaces très réduites, allant jusqu’à 50, 75 ou 100 microns. La plupart des fabricants utilisent l’imagerie directe au laser (LDI) et des équipements de développement/gravure/stripping (DES) sous vide pour graver des motifs d’une grande finesse.

Vias : Les microvias percés au laser et les vias enterrés sont essentiels pour augmenter le nombre d’interconnexions, répondant ainsi aux besoins des boîtiers à billes modernes à faible pas.

Nombre de couches : la distance réduite entre les couches dans la plupart des circuits imprimés HDI contribue à réduire l’épaisseur des circuits imprimés et le poids des produits finis.

Matériaux des circuits imprimés : Pour les circuits HDI, nous recommandons des matériaux à température de transition vitreuse moyenne ou élevée. Les applications nécessitant une impédance contrôlée privilégient des matériaux spécifiques à grande vitesse, avec un faible facteur de dissipation (Df) et une constante diélectrique relative basse (εr/Dk).

Finitions de surface : Une surface de pastille de soudure plate et bien soudable est indispensable pour l’assemblage des circuits HDI. Les finitions les plus courantes incluent OSP (Conservateur de Soudabilité Organique), ENIG (Or par immersion au nickel chimique), ENEPIG (Or par immersion au nickel chimique et palladium chimique) et l’étain chimique.

Avez-vous besoin de circuits imprimés HDI ?

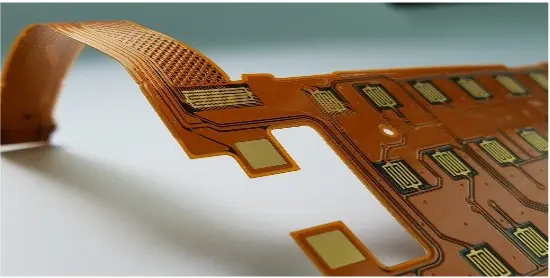

Les circuits HDI deviennent indispensables lorsque le pas des composants ou la taille de la carte l’exigent. Lorsqu’ils sont correctement conçus, ces circuits imprimés sont plus compacts, plus fins et plus légers, s’inscrivant parfaitement dans la tendance à la miniaturisation.

La technologie HDI offre une grande variété de constructions et de variables qui influencent directement la densité des cartes. Pour comprendre comment les vias aveugles, « skip », étagés, empilés et enterrés contribuent à cette densité, il est essentiel de réaliser un « test de routage ». Ce test permet d’expérimenter différents empilages et structures.

En analysant les mesures telles que les pouces par pouce carré ou les broches par pouce carré, vous pouvez établir un tableau de correspondance entre ces mesures de densité et les constructions optimales. Cela vous aide à concevoir des solutions parfaitement adaptées à vos besoins en densité et en performance.

Les techniques de conception des circuits imprimés HDI sont indispensables pour intégrer une forte densité de composants sur une carte de taille limitée. La densité des composants, mesurée en connexions par pouce carré, est un facteur clé. Si le nombre total de connexions (pièces et points de test) divisé par la taille de la carte est inférieur à 120-130 broches par pouce carré, l’utilisation de la technologie HDI n’est généralement pas nécessaire, sauf en cas de boîtiers à billes denses nécessitant HDI pour assurer toutes les connexions.

Aujourd’hui, la technologie HDI est omniprésente dans la plupart des gadgets électroniques que nous utilisons, ayant révolutionné l’industrie électronique. Avec une demande en pleine croissance, les circuits imprimés HDI montrent un fort potentiel dans de nombreux secteurs industriels.

Données techniques

Interconnexion à haute densité

| Caractéristique de l'HDI | Spécification technique de l'HDI du groupe ICAPE |

|---|---|

| Nombre de couches | Jusqu'à 24 couches en standard. 36 couches en version avancée. |

| Points forts de la technologie | HDI avec trous borgnes au laser. POFV, jusqu'à 4 laminations séquentielles (N+4). N+6 avancé, ELIC 14 couches (X-Via). |

| Matériaux | Matériau brut FR4 avec TG élevé, CTE faible, sans halogène, spécifications haute vitesse et faible perte. |

| Épaisseur du cuivre de base | 1/3 Oz à 2 Oz |

| Voie et espacement minimums | 0,075mm / 0,075mm, avancé 0,075mm / 0,05mm |

| Finitions de surface disponibles | OSP, ENIG, ENEPIG, Soft-Gold, Gold fingers, Immersion Tin, Immersion Silver. Advanced slective OSP / ENIG |

| Perçage laser minimum | 0,10 mm. Avancé 0,05mm |

| Perçage mécanique minimum | 0,125 mm. Avancé 0,1mm |

| Épaisseur du circuit imprimé | 0,40mm - 3,2mm, avancé 5mm. |

| Dimensions maximales | 525x680mm. Advanced : 980x360mm. |

En savoir plus sur l'interconnexion à haute densité

Webinaires à la demande - HDI

Si vous avez manqué un webinaire, nous proposons désormais divers webinaires à la demande, disponibles sur demande !

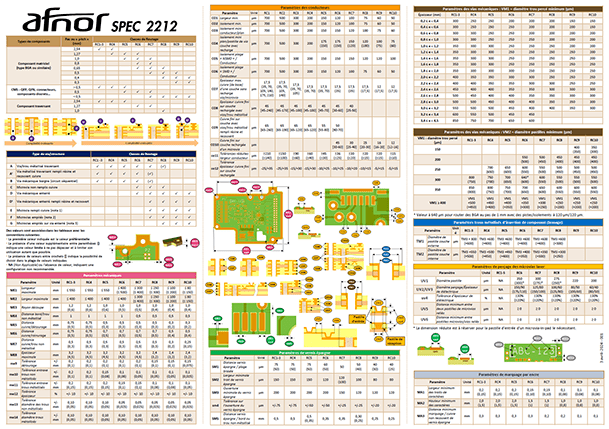

Guide de conception AFNOR

AFNOR SPEC 2212 est une spécification de référence développée pour répondre au besoin croissant de solutions robustes, durables et avant-gardistes dans la conception de circuits imprimés.

Technologies

Découvrez les différentes technologies de l’industrie des circuits imprimés et trouvez celle qui répond le mieux à vos besoins.

Des questions ?

Vous trouverez toujours une équipe d’ICAPE Group à proximité de vous et de votre entreprise. Partout dans le monde, nos unités commerciales sont dotées d’experts locaux, à votre disposition pour répondre à toutes vos questions.

Contactez-nous dès aujourd’hui !