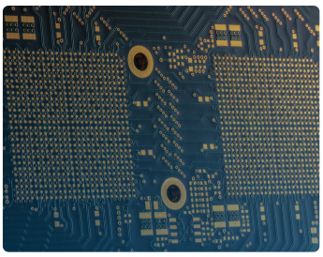

HDI PCB

Mniejszy, szybszy, gęstszy

Płytki PCB o dużej gęstości połączeń (HDI PCB) są zaprojektowane z wykorzystaniem mikroprzelotek oraz mniejszych ścieżek i przestrzeni, aby zapewnić większą gęstość i lepszą integralność sygnału. Umożliwia to połączenie elementów o niskiej rozstawie i dużo większej gęstości komponentów.

Zalety produktu

HDI poprawia wentylację i zmniejsza długość ścieżki sygnału. HDI umożliwia wyeliminowanie króćców przyłączeniowych, redukuje odbicia sygnałów, a tym samym poprawia jego jakość.

Lepsza integralność sygnału

HDI pozwala na umieszczenie komponentów bliżej siebie, co skraca długość ścieżki sygnału. HDI umożliwia wyeliminowanie króćców przyłączeniowych, redukuje odbicia sygnałów, a tym samym poprawia jego jakość.

Wysoka niezawodność

Mikroprzelotki wiercone laserowo charakteryzują się niższym prawdopodobieństwem wystąpienia błędów produkcyjnych i wad połączeń podczas produkcji PCB, w przeciwieństwie do tradycyjnej platerowanej technologii otworów przelotowych (PTH). Mikroprzelotki są w dodatku mniej podatne na wpływ współczynnika rozszerzalności cieplnej (CTE) podczas procesu montażu.

Opłacalność

Mimo że cena za metr kwadratowy jest wyższa w przypadku płytek PCB HDI, to doskonała integralność sygnału, wysoka niezawodność oraz oszczędność miejsca, wagi i warstw sprawiają, że są one opłacalnym rozwiązaniem o wysokiej jakości.

Co to jest HDI PCB?

Definicja

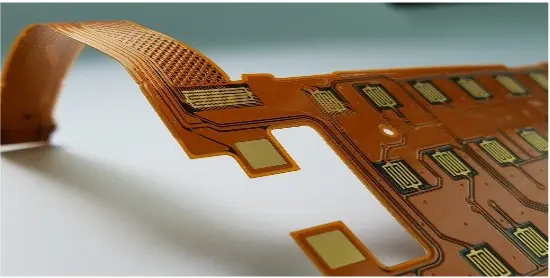

HDI – High-Density Interconnect Istnieje wiele różnych definicji technologii HDI. Wspólną cechą wszystkich płytek HDI są drobniejsze ścieżki i przerwy między nimi oraz mniejsze przelotki. Takie rozwiązanie pozwala na większą gęstość okablowania niż w przypadku konwencjonalnej płytki PCB.

Specyfikacje

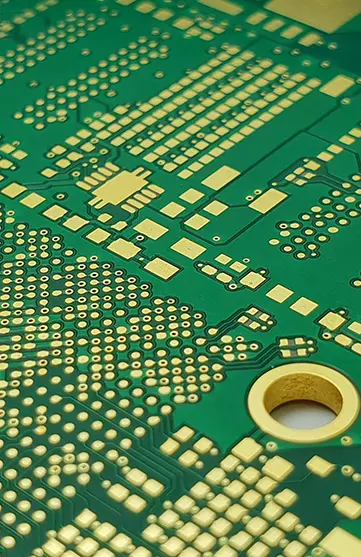

Szerokość linii i odstęp: płytki PCB HDI charakteryzują się mniejszymi szerokościami ścieżek i odstępów, które mogą wynosić nawet 0,002, 0,003 lub 0,004 cala (50, 75, 100 mikronów). Aby uzyskać tak drobne wzory, większość producentów stosuje technologię bezpośredniego obrazowania laserowego (LDI) oraz technologię Develop-Etch-Strip (DES).

Przelotki: Mikroprzelotki wiercone za pomocą laserów oraz przelotki zagrzebane są stosowane w celu zwiększenia liczby połączeń wymaganych do osiągnięcia większej gęstości upakowania komponentów BGA.

Liczba warstw: Zmniejszona odległość między warstwami zastosowana w większości PCB HDI pomaga zmniejszyć grubość płytki PCB, jaki i wagę produktu końcowego.

Materiał PCB: Zwykle zalecamy stosowanie materiałów o średniej lub wysokiej wartości Tg do płytek PCB HDI. Liczne aplikacje, które wymagają kontroli impedancji, wymagają użycia materiałów, o dużej prędkości, które mają niski współczynnik rozpraszania (Df) i niską względną stałą dielektryczną (εr lub Dk).

Wykończenie powierzchni: Do montażu PCB HDI konieczne jest zastosowanie płaskiej powierzchni padu lutowniczego o wysokiej lutowności. Najczęściej stosowane wykończenia to OSP ENIG, ENEPIG oraz Immersion Sn.

Czy potrzebujesz płytek PCB HDI?

HDI staje się niezbędny w sytuacjach, w których wymaga tego podziałka komponentów lub rozmiar płytki. Prawidłowo zaprojektowane płytki PCB HDI są mniejsze, cieńsze i ważą mniej (zgodnie z trendem zmniejszania rozmiarów płytek). HDI ma niezliczoną liczbę różnych struktur i zmiennych, które mają wpływ na gęstość. Aby zrozumieć, w jaki sposób ślepe przelotki, przelotki przesuwane, przelotki piętrowe i przelotki zagrzebane wpływają na gęstość płytki, należy wykonać „test prędkości” z wykorzystaniem różnych układów i konstrukcji. Mierząc metryki (cale/cale kwadratowe i piny/cale kwadratowe), można utworzyć tabelę, która porównywałaby miary gęstości do odpowiedniej konstrukcji.

Płytki drukowane HDI są stosowane, gdy rozważa się potrzebę zamontowania ekstremalnej gęstości komponentów na płytce o ograniczonym rozmiarze. Gęstość komponentów określa liczbę połączeń na cal kwadratowy płytki. Jeśli liczba połączeń wszystkich części i punktów testowych podzielona przez rozmiar płytki jest mniejsza niż 120– 130 pinów na cal kwadratowy, nie ma potrzeby stosowania HDI, chyba że użycie specyficznego komponentu BGA o wysokiej gęstości wymaga HDI w celu usprawnienia wszystkich połączeń. Technologia HDI zrewolucjonizowała przemysł elektroniczny i jest wykorzystywana w większości znanych gadżetów elektronicznych. Popyt na płytki drukowane wykorzystujące technologię HDI prezentuje się obiecująco w wielu różnych branżach.

Dane techniczne

HDI

| Funkcja HDI | Specyfikacja techniczna HDI grupy ICAPE |

|---|---|

| Liczba warstw | Do 24 warstw w standardzie. Zaawansowane 36 warstw. |

| Najważniejsze cechy technologii | Płytka PCB o wysokiej gęstości połączeń z laserowymi otworami nieprzelotowymi. POFV, do 4 sekwencyjnych laminacji (N+4). Zaawansowane N+6, ELIC 14 warstw (X-Via). |

| Materiały | Surowiec FR4 o wysokim TG, niskim współczynniku CTE, bezhalogenowy, o wysokiej prędkości i niskich stratach. |

| Grubość miedzi bazowej | 1/3 Oz do 2 Oz |

| Minimalna ścieżka i odstępy | 0,075 mm / 0,075 mm, zaawansowane 0,075 mm / 0,05 mm |

| Dostępne wykończenia powierzchni | OSP, ENIG, ENEPIG, Soft-Gold, Gold fingers, Immersion Tin, Immersion Silver. Zaawansowane selektywne OSP / ENIG |

| Minimalne wiercenie laserowe | 0,10 mm. Zaawansowane 0,05 mm |

| Minimalne wiertło mechaniczne | 0,125 mm. Zaawansowane 0,1 mm |

| Grubość płytki drukowanej | 0,40mm - 3,2mm, Zaawansowane 5mm. |

| Maksymalne wymiary | 525x680mm. Zaawansowane: 980x360mm. |

Dowiedz się więcej o HDI

Webinaria

Technologie

Zapoznaj się z różnymi technologiami w branży PCB i dowiedz się, która z nich najlepiej odpowiada Twoim potrzebom.

Masz pytania?

Zespół ICAPE Group jest zawsze blisko Ciebie i Twojej firmy. ICAPE Group jest obecna na całym świecie dzięki jednostkom biznesowym zatrudniającym miejscowych ekspertów w różnych lokalizacjach na całym świecie.

Skontaktuj się z nami już dziś!