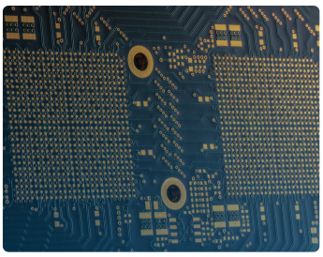

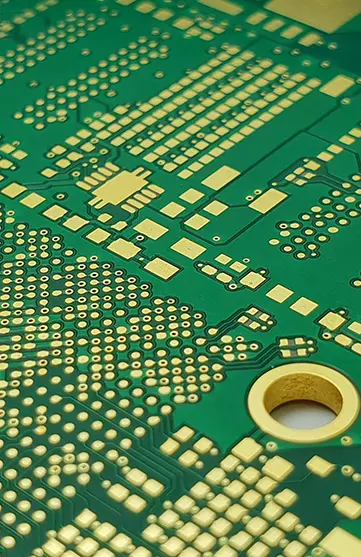

PCB HDI

Menor, mais rápido, mais denso

As PCB HDI, Interligação de Alta Densidade, usam microvias e traços e espaços menores para fornecer uma maior densidade de sinal e uma integridade de sinal superior. Permite a interconexão de pacotes de passo fino e uma densidade de população de componentes muito maior.

Benefícios do Produto

A HDI melhora a dispersão e reduz o comprimento do percurso do sinal. A HDI elimina stubs de via, reduz reflexos dos sinais e, assim, melhora a qualidade do sinal.

Melhor Integridade do Sinal

A HDI ajuda a colocar os componentes mais próximos uns dos outros, o que reduz o comprimento do percurso do sinal. A HDI elimina stubs de via, reduz reflexos dos sinais e, assim, melhora a qualidade do sinal.

Alta Confiabilidade

As microvias perfuradas a laser têm menos probabilidades de erros de fabricação e de defeitos de interligação durante a produção de PCB, em comparação com as vias PTH convencionais (orifícios com revestimento integral). As microvias são também menos afetadas pelo CTE (Coeficiente de Expansão Térmica) durante o processo de montagem.

Rentável

Embora o preço por metro quadrado seja mais alto para as PCB HDI, a integridade superior do sinal, a maior confiabilidade e a economia de espaço, peso e camadas fazem das PCB HDI uma solução de qualidade rentável.

O que é PCB HDI?

Definição

HDI – Interconexão de Alta Densidade. Há muitas definições diferentes de tecnologia HDI. É comum o uso de traços e espaços menores e microvias em todas as placas HDI para criar uma maior densidade de encaminhamento de cabos em relação a uma PCB convencional.

Especificações

Linha e Espaço: As PCB HDI têm normalmente larguras de traço e espaçamento menores, com tamanhos tão pequenos como 0,002, 0,003 ou 0,004 polegadas (50, 75, 100 mícrones). A maioria dos fabricantes usa linhas de imagem direta a laser (LDI) e Desenvolver-Gravar-Desmontar (DES) a vácuo para gravar padrões finos.

Vias: São usadas microvias perfuradas a laser e vias enterradas para aumentar o número de interconexões necessárias para a densidade de componentes BGA de passo fino moderna.

Contagem de Camadas: A distância reduzida entre camadas usada na maioria das PCB HDI ajuda a reduzir a espessura da PCB e o peso do produto final.

Material da PCB: Normalmente, recomendamos o uso de uma Tg média ou alta. material para PCB HDI. Muitas aplicações com impedâncias de traço controladas requerem materiais especiais de alta velocidade com baixo fator de dissipação (Df) e baixa constante dielétrica relativa (εr Dk)

Acabamento da Superfície: Para a montagem de uma PCB HDI, é necessária uma superfície do bloco de soldagem plana com boa soldabilidade. Os acabamentos mais comuns usados são OSP ENIG, ENEPIG e Imersão de Estanho.

Precisa de PCB HDI?

A HDI é uma necessidade quando o passo do componente o exige ou quando o tamanho da placa o exige. Quando corretamente projetadas, as PCB HDI são menores, mais finas e pesam menos (tendência de redução do tamanho das placas). A HDI tem uma miríade de construções e variáveis que afetam a densidade. Para entender como as vias cegas, as vias de exclusão, as vias escalonadas, as vias empilhadas e as vias enterradas contribuem para a densidade, é preciso fazer um «teste de roteamento» e acionar todos esses empilhamentos e construções diferentes. Ao medir as métricas (polegadas/polegadas quadradas e pinos/polegadas quadradas), pode criar uma tabela que relaciona estas medidas de densidade com a construção correspondente.

As técnicas de projeto de PCB HDI são usadas quando se considera a necessidade de montar uma densidade extrema de componentes em um tamanho de placa limitado. A densidade dos componentes determina o número de conexões por polegada quadrada da placa. Se as conexões de todas as peças e pontos de teste divididas pelo tamanho da placa forem inferiores a 120 — 130 pinos por polegada quadrada, não há necessidade de usar HDI, a menos que o uso de BGA densos específicos exija HDI para facilitar todas as conexões. A tecnologia HDI revolucionou a indústria eletrônica e é usada na maioria dos aparelhos eletrônicos que conhece. A procura por Placas de Circuito Impresso que usam a tecnologia HDI parece promissora para muitos setores.

Dados Técnicos

HDI

| Recurso HDI | Especificação técnica de HDI do Grupo ICAPE |

|---|---|

| Contagem de camadas | Até 24 camadas padrão. Avançado 36 camadas. |

| Destaques tecnológicos | PCB de interconexão de alta densidade com furos cegos a laser. POFV, até 4 laminações sequenciais (N+4). N+6 avançado, ELIC 14 camadas (X-Via). |

| Materiais | Matéria-prima FR4 com especificações de alta TG, baixo CTE, livre de halogênio, alta velocidade e baixa perda |

| Espessura do cobre da base | 1/3 onça a 2 onças |

| Faixa e espaçamento mínimos | 0,075 mm / 0,075 mm, avançado 0,075 mm / 0,05 mm |

| Acabamentos de superfície disponíveis | OSP, ENIG, ENEPIG, Soft-Gold, Gold fingers, Immersion Tin, Immersion Silver. OSP / ENIG seletivo avançado |

| Perfuração mínima a laser | 0,10 mm. Avançada 0,05 mm |

| Perfuração mecânica mínima | 0,125 mm. Avançada 0,1 mm |

| Espessura da placa de circuito impresso | 0,40 mm - 3,2 mm, Avançado 5 mm. |

| Dimensões máximas | 525x680mm. Avançado: 980x360mm. |

Saiba mais sobre HDI

Webinars sob demanda - HDI

Se você perdeu um webinar, agora oferecemos uma variedade de webinars sob demanda, disponíveis mediante solicitação!

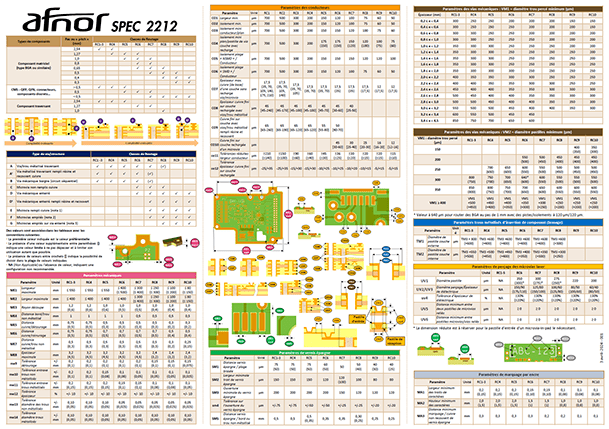

Guia de Design AFNOR

A AFNOR SPEC 2212 é uma especificação de referência criada para atender à crescente demanda por soluções robustas, duráveis e de ponta no design de placas de circuito impresso.

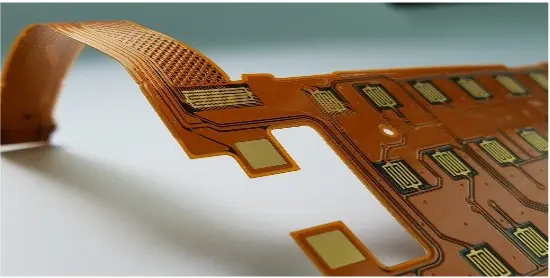

Tecnologias

Saiba mais sobre as diferentes tecnologias na indústria de PCB e descubra qual delas se adequa melhor a suas necessidades.

Tem alguma questão?

Há uma equipe do ICAPE Group perto de você e de sua empresa. Em todo o mundo, nossas unidades empresariais contam com especialistas nativos disponíveis para responder a todas suas perguntas.

Contate-nos hoje!