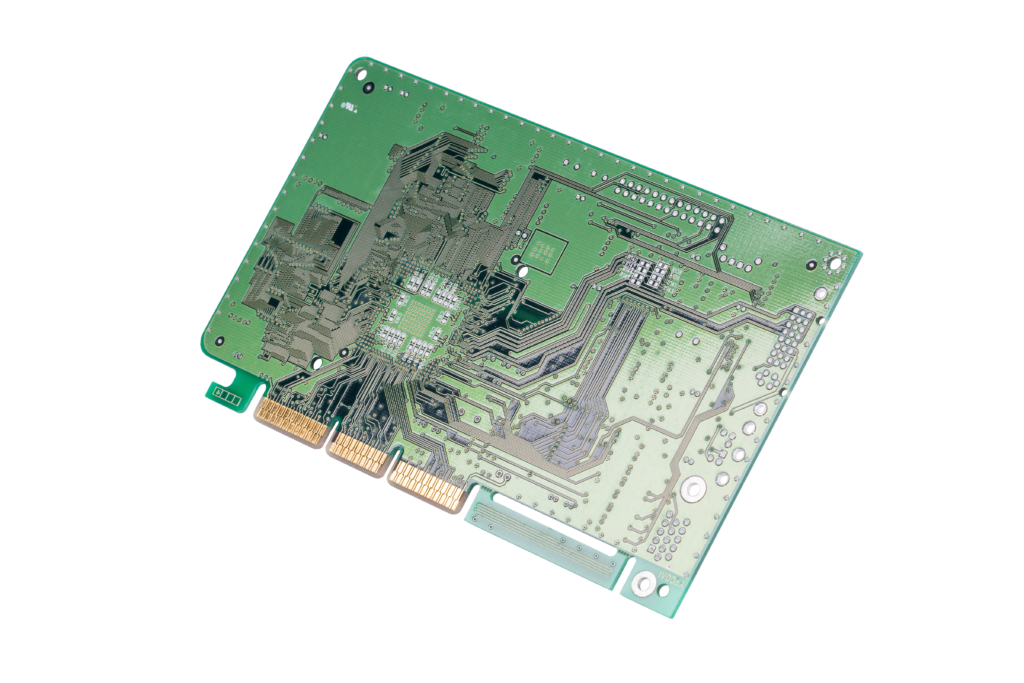

Densidade da PCB

A densidade é a série de traços, orifícios e blocos por unidade de área (mm², polegadas², etc…) Quando há apenas alguns traços, a densidade não é um problema. Mas a densidade moderna exige soluções modernas e, todos os dias, os clientes e as fábricas pedem designs mais compactos e mais complexos, principalmente devido às tecnologias dos componentes. Quanto maior for a densidade, mais complexa é a PCB.

Desafios da Produção

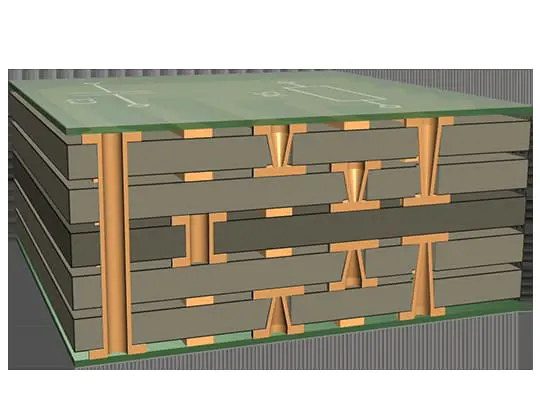

Com o avanço e a miniaturização da eletrônica, a procura de PCB HDI aumentou drasticamente, mas o aumento da densidade em uma placa de circuito impresso é um desafio desde o projeto até à produção. Os espaços entre os traços são de até 65µm. As PCB HDI são fabricadas com, pelo menos, 4 camadas, podendo ir até 24 camadas, ligadas entre si por orifícios e vias para criar regras de projeto e processos de produção ultracomplexos.

Se o projeto é um desafio para os engenheiros com seu software, um dos principais problemas na produção é garantir a confiabilidade dos orifícios revestidos. O principal problema reside nas vias e orifícios e no processo de revestimento. Para garantir uma boa integridade do revestimento dos orifícios, a relação de aspecto é limitada a 1: 0,8 para vias cegas, o valor avançado é 1:1. Os pré-impregnados padrão também contêm fibra de vidro, que é muito espessa para a perfuração a laser. O vidro contido no pré-impregnado altera a direção do laser e cria uma qualidade medíocre ou forma incorreta dos orifícios da via a laser.

Principais Capacidades

| HDI | Recursos |

|---|---|

| Número de camadas MIN e MAX | 4-24L |

| Construções HDI 1+N+1, 2+N+2 | 3+N+3 e qualquer camada |

| Materiais FR4, ..., ETC. | Veja a tabela |

| Peso do cobre MIN e MAX | 0,5oz~6oz |

| Faixa e espaço mínimos MM | 65/65μm |

| Espessura da placa de circuito impresso MIN e MAX | 0,4-2,8 mm |

| Dimensão MAX | 0,457*508mm |

| Acabamentos de superfície OSEP, ENIG, ETC. | HASL, HASL LF, ENIG, estanho por imersão, OSP, prata por imersão, galvanoplastia de ouro duro/ouro macio, dedo de ouro, OSP seletivo, ENEPIG |

| Furadeira mecânica MIN | 0,15 mm |

| Perfuração a laser MIN | 0,076 mm |

Aprimorando o design e a confiabilidade de PCBs HDI

Tem alguma questão?

Há uma equipe do ICAPE Group perto de você e de sua empresa. Em todo o mundo, nossas unidades empresariais contam com especialistas nativos disponíveis para responder a todas suas perguntas. Contate-nos hoje!