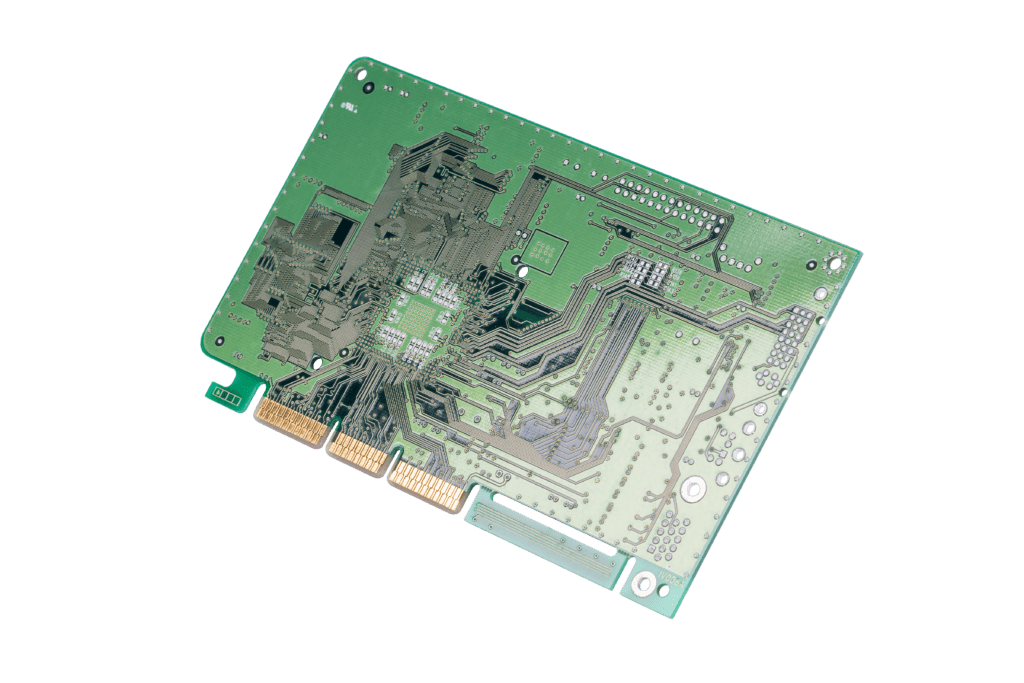

Densidad de PCB

La densidad es la proporción de trazas, agujeros y almohadillas por unidad de superficie (mm², pulgada², etc.). Cuando hay pocas trazas, la densidad no es un problema. Sin embargo, la densidad moderna requiere soluciones actuales y, día a día, los clientes y las fábricas piden diseños más compactos y más complejos debido, sobre todo, a las tecnologías de los componentes. Cuanto mayor es la densidad, más compleja es la PCB.

Los desafíos de la fabricación

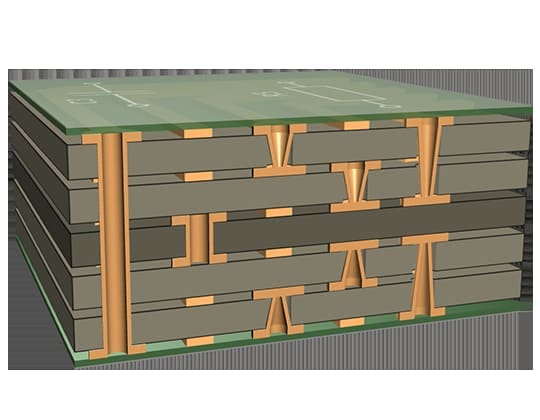

Con el avance y la miniaturización de la electrónica, la demanda de placas de circuito impreso HDI ha aumentado drásticamente, pero aumentar la densidad en una placa es un desafío desde el diseño hasta la fabricación. Los espacios entre las trazas son de hasta 65 µm. Las placas de circuito impreso HDI se fabrican con un mínimo de 4 capas y pueden tener hasta 24 capas, conectadas entre sí por agujeros y vías para hacer ultracomplejas las reglas de diseño y los procesos de producción.

Si el diseño supone un reto para los ingenieros con sus programas informáticos, uno de los principales problemas en la fabricación es garantizar la fiabilidad de los agujeros chapados. El principal problema son las vías y agujeros y el proceso de chapado. Para garantizar una buena integridad del revestimiento de los orificios, la relación de aspecto se limita a 1: 0,8 para vías ciegas, el valor avanzado es 1:1. Los preimpregnados estándar también contienen fibra de vidrio, que es demasiado gruesa para la perforación por láser. El vidrio contenido en el preimpregnado cambia la dirección del láser y crea una calidad mediocre o incorrecta de la forma de las vías de paso.

Capacidades principales

| HDI | Capacidades |

|---|---|

| Número de capas MIN & MAX | 4-24L |

| Construcciones HDI 1+N+1, 2+N+2 | 3+N+3 y cualquier capa |

| Materiales FR4, ..., ETC. | Ver tabla |

| Cobre Peso MIN & MAX | 0.5oz~6oz |

| Vía y separación mínimas MM | 65/65μm |

| Espesor de la placa de circuito impreso MIN & MAX | 0.4-2.8mm |

| Dimensión MAX | 0.457*508mm |

| Acabados superficiales OSEP, ENIG, ETC. | HASL, HASL LF, ENIG, estaño por inmersión, OSP, plata por inmersión, galvanoplastia oro duro/oro blando, gold finger, OSP selectivo, ENEPIG |

| Taladro mecánico MIN | 0,15 mm |

| Taladro láser MIN | 0,076 mm |

Mejora del diseño y la fiabilidad de las placas de circuito impreso de alta densidad

¿Alguna consulta?

Un equipo ICAPE Group está cerca de usted y de su empresa. En todo el mundo, nuestras unidades de negocio cuentan con expertos nativos disponibles para responder a todas sus consultas. ¡Contacte con nosotros hoy mismo!