HDI PCB: más pequeño, más rápido y más denso

para las tecnologías modernas

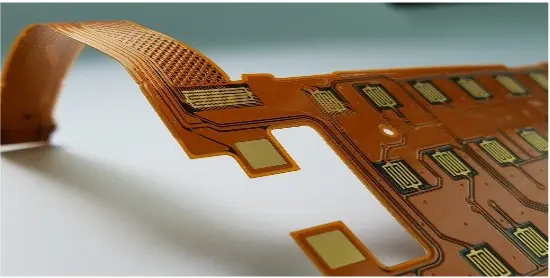

Las placas de circuito impreso de Interconexión de Alta Densidad (IDH) se han convertido en uno de los elementos facilitadores más importantes de la electrónica moderna. Mediante la combinación de microvías, líneas y espacios finos, y técnicas de laminación secuencial, las placas de circuito impreso HDI permiten incluir más funcionalidad en productos más pequeños y ligeros sin comprometer el rendimiento eléctrico. Son la base de los smartphones compactos que llevamos encima, los sistemas de redes de alta velocidad que nos conectan y los avanzados dispositivos médicos y de automoción que exigen tanto fiabilidad como miniaturización.

Ventajas del producto

En el Grupo ICAPE estamos especializados en el diseño, la creación de prototipos y la fabricación a gran escala de placas de circuito impreso HDI. Nuestra red mundial de fábricas auditadas y expertos en ingeniería nos permite ofrecer placas que no sólo cumplen las normas de diseño más estrictas, sino que también son rentables y escalables.

Mejor integridad de la señal

La IDH ayuda a colocar los componentes más cerca unos de otros, lo que reduce la longitud de la ruta de la señal. Elimina los empalmes de las vías, reduce las reflexiones de las señales y, por tanto, mejora la calidad de la señal.

Alta fiabilidad

Las microvías perforadas por láser tienen menos posibilidades de cometer errores de fabricación y defectos de interconexión durante la producción de placas de circuito impreso, en comparación con las vías PTH convencionales (agujeros pasantes chapados). Las microvías también se ven menos afectadas por el CTE (Coeficiente de Expansión Térmica) durante el proceso de montaje.

Rentable

Aunque el precio del metro cuadrado es más elevado para las placas de circuito impreso HDI, la integridad superior de la señal, la mayor fiabilidad y el ahorro de espacio, peso y capas hacen de las placas de circuito impreso HDI una solución de calidad rentable.

Datos clave

- HDI = circuitos impresos compactos de alta densidad

- Tecnologías principales: microvías, líneas finas, laminación secuencial

- Aplicaciones: smartphones, redes, medicina, automoción

- Ventajas: más funciones en menos espacio

¿Qué es una placa de circuito impreso IDH?

Una placa de circuito impreso HDI se define por su densidad de cableado excepcionalmente alta en comparación con las placas multicapa convencionales. Esto se consigue mediante el uso de microvías perforadas con láser, con diámetros normalmente inferiores a 150 micras, y anchuras y distancias entre conductores que pueden reducirse a 75 micras o menos. El resultado es una placa de circuito que puede alojar componentes de paso fino, como BGA y CSP, manteniendo la integridad de la señal a altas frecuencias.

Las placas HDI suelen construirse con procesos de laminación secuencial, en los que las capas dieléctricas finas se apilan y laminan una a una. Se introducen vías ciegas y enterradas para crear interconexiones sólo donde se necesitan, ahorrando un valioso espacio de enrutamiento y reduciendo los efectos parásitos. En esencia, la tecnología HDI permite a los ingenieros empaquetar más rendimiento en menos volumen físico, razón por la que se ha hecho indispensable en los dispositivos móviles, informáticos y de comunicación.

Ventajas de la tecnología IDH

La ventaja clave de las placas de circuito impreso HDI reside en su capacidad para combinar la miniaturización con unas características eléctricas mejoradas. Al utilizar microvías en lugar de los tradicionales orificios pasantes, los diseñadores reducen la longitud de las vías de señal, lo que minimiza el retardo y la diafonía en los circuitos de alta velocidad. La impedancia controlada puede conseguirse más fácilmente con apilamientos cuidadosamente diseñados, lo que es crítico para aplicaciones DDR4, 5G y RF.

Otra ventaja que a menudo se pasa por alto es la fiabilidad: las microvías, debido a su menor relación de aspecto, suelen resistir mejor los ciclos térmicos que los orificios perforados en profundidad. Al mismo tiempo, el uso de vías enterradas y ciegas permite a los ingenieros reducir el número total de capas, ahorrando espacio y peso. Para sectores como el aeroespacial o el de los dispositivos portátiles, estas mejoras en eficiencia y fiabilidad son esenciales.

Función

Tipo de vía

Anchura/espacio de la traza

Capas necesarias

Aplicaciones

Placa de circuito impreso estándar

Agujero pasante

100-150 μm

Superior (p. ej. 12)

Electrónica general

IDH PCB

Microvía (≤150 μm)

50-75 μm

Menos (por ejemplo, 8 con HDI)

Móvil, RF, alta velocidad

Datos técnicos

HDI

| Características del IDH | Especificación técnica del IDH del Grupo ICAPE |

|---|---|

| Recuento de capas | Hasta 24 capas estándar. Avanzado 36 capas. |

| Aspectos tecnológicos destacados | Placa de circuito impreso de interconexión de alta densidad con agujeros ciegos láser. POFV, hasta 4 laminaciones secuenciales (N+4). N+6 avanzado, ELIC 14 capas (X-Via). |

| Materiales | Materia prima FR4 con especificaciones de alto TG, bajo CTE, sin halógenos, alta velocidad y bajas pérdidas. |

| Espesor del cobre base | 1/3 Oz a 2 Oz |

| Vía y separación mínimas | 0,075mm / 0,075mm - Avanzado 0,075mm / 0,05mm |

| Acabados de superficie disponibles | OSP, ENIG, ENEPIG, Oro blando, Dedos de oro, Estaño de inmersión, Plata de inmersión. OSP / ENIG selectiva avanzada. |

| Taladro láser mínimo | 0,10 mm. Avanzado 0,05 mm. |

| Taladro mecánico mínimo | 0,125 mm. Avanzado 0,1 mm. |

| Grosor del circuito impreso | 0,40 mm - 3,2 mm. Avanzado 5mm. |

| Dimensiones máximas | 525×680 mm. Avanzado: 980×360 mm. |

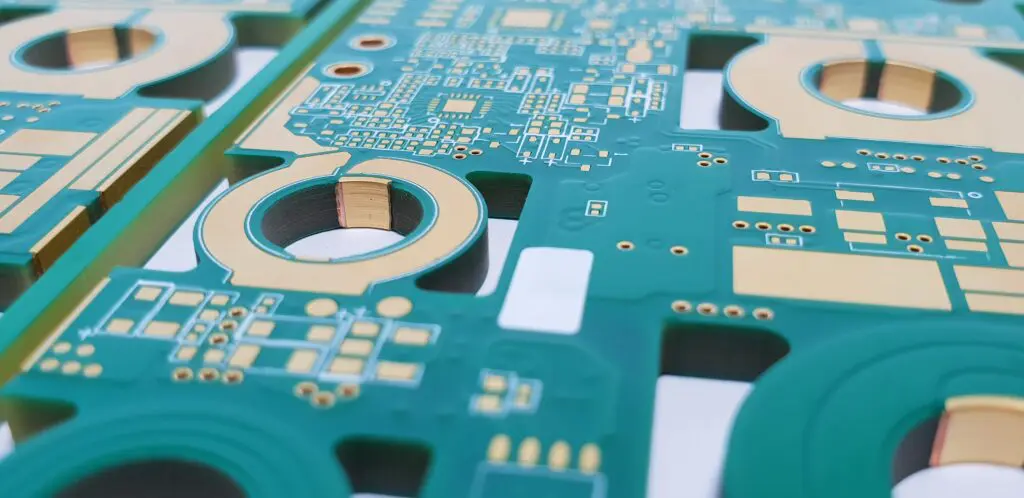

Tipos de estructuras IDH

No todas las placas HDI se construyen igual. Las normas del sector las clasifican en varios tipos según el número y la disposición de las capas de microvías. Los diseños de tipo I incluyen una única capa de microvías, en uno o ambos lados del núcleo. El Tipo II añade microvías enterradas a la mezcla, lo que permite interconexiones más flexibles sin aumentar excesivamente el número de capas. El Tipo III, utilizado a menudo en aplicaciones avanzadas, implica múltiples capas de microvías apiladas, lo que aumenta enormemente la densidad de enrutamiento, pero también aumenta la complejidad de fabricación.

En el extremo superior, Any-Layer HDI -a veces denominado Ultra-HDI- permite la interconexión entre dos capas cualesquiera de la pila. Con anchuras de línea inferiores a 50 micras y microvías inferiores a 75 micras, esta tecnología permite los diseños más compactos en teléfonos inteligentes y módulos de radiofrecuencia, donde cada milímetro cuadrado de espacio es importante.

- Tipo I (acumulación única)

- Tipo II (vías enterradas incluidas)

- Tipo III (microvías múltiples apiladas)

- Any-Layer HDI (conexiones posibles entre cualquier capa, ultracompacto).

Comparación de los tipos de IDH

| Tipo de IDH | Estructura | Complejidad | Aplicaciones |

|---|---|---|---|

| Tipo I | Capa de microvía única | Bajo | Consumidor, IDH básico |

| Tipo II | Microvía + vías enterradas | Medio | Redes, automoción |

| Tipo III | Microvías apiladas (multicapa) | Alta | Alta velocidad, telecomunicaciones, servidores |

| IDH de cualquier capa | Microvías entre todas las capas | Muy alto | Smartphones, módulos RF, 5G |

Procesos de fabricación

En comparación con las resistencias fijas clásicas, las resistencias PTC impresas ofrecen claras ventajas:

Producir una placa de circuito impreso HDI requiere un conjunto de procesos avanzados que van más allá de la fabricación multicapa estándar. Las microvías se crean mediante perforación láser, que garantiza la precisión necesaria en diámetros tan pequeños. A continuación, se realiza una laminación de acumulación secuencial para añadir capas dieléctricas de una en una, incrustando vías ciegas y enterradas según sea necesario. Cuando se requieren estructuras de vía en almohadilla -una necesidad común en los BGA de paso fino-, las vías deben rellenarse de cobre y planarizarse para garantizar tanto la resistencia mecánica como la soldabilidad.

El acabado superficial también desempeña un papel importante. La ENIG se elige ampliamente por su durabilidad y fiabilidad de la unión soldada, mientras que la OSP y la ImmAg ofrecen alternativas rentables en función de los requisitos de montaje. Por último, los rigurosos procesos de inspección, como AOI, análisis de la vía de rayos X y pruebas de impedancia, garantizan que la complejidad de la IDH no comprometa la fiabilidad del producto.

Pasos clave del IDH de fabricación

- Perforación láser → microvías ≤150 μm

- Laminación secuencial → añade capas una a una

- Via-in-pad → rellena de cobre y planarizada para BGAs

- Acabado superficial → ENIG / OSP / ImmAg

- Inspección → AOI, rayos X, prueba de impedancia

Directrices de Diseño para la Fabricación (DFM)

Debido a su complejidad, las placas de circuito impreso HDI requieren una cuidadosa atención a las normas de DFM desde las primeras fases del diseño. Los diámetros de las microvías suelen oscilar entre 0,10 y 0,15 mm, pero los límites exactos varían en función de las capacidades de la fábrica. Las anchuras y separaciones de traza de 75 micras son habituales, aunque los diseños Ultra-HDI las reducen a 50 micras. Cuando se utiliza el sistema via-in-pad, el relleno de cobre no es opcional: es la única forma de conseguir uniones soldadas fiables en paquetes de paso fino.

Los ingenieros también deben definir claramente los requisitos de impedancia en la documentación de apilamiento, normalmente con una tolerancia de ±10 ohmios para los diseños de alta velocidad. Para evitar retrasos, todos los archivos de diseño – Gerbers u ODB++, mapas de perforación, planos de apilamiento y listas de redes – deben proporcionarse juntos. En ICAPE proporcionamos una lista de comprobación DFM descargable para ayudar a los clientes a validar estos requisitos antes de la producción, reduciendo las iteraciones y garantizando el éxito en la primera pasada.

Datos técnicos

HDI

| Características del IDH | Especificación técnica del IDH del Grupo ICAPE |

|---|---|

| Recuento de capas | Hasta 24 capas estándar. Avanzado 36 capas. |

| Aspectos tecnológicos destacados | Placa de circuito impreso de interconexión de alta densidad con agujeros ciegos láser. POFV, hasta 4 laminaciones secuenciales (N+4). N+6 avanzado, ELIC 14 capas (X-Via). |

| Materiales | Materia prima FR4 con especificaciones de alto TG, bajo CTE, sin halógenos, alta velocidad y bajas pérdidas. |

| Espesor del cobre base | 1/3 Oz a 2 Oz |

| Vía y separación mínimas | 0,075mm / 0,075mm - Avanzado 0,075mm / 0,05mm |

| Acabados de superficie disponibles | OSP, ENIG, ENEPIG, Oro blando, Dedos de oro, Estaño de inmersión, Plata de inmersión. OSP / ENIG selectiva avanzada. |

| Taladro láser mínimo | 0,10 mm. Avanzado 0,05 mm. |

| Taladro mecánico mínimo | 0,125 mm. Avanzado 0,1 mm. |

| Grosor del circuito impreso | 0,40 mm - 3,2 mm. Avanzado 5mm. |

| Dimensiones máximas | 525×680 mm. Avanzado: 980×360 mm. |

Coste y plazo

Comparadas con las multicapas convencionales, las placas HDI son más costosas de producir debido a los pasos adicionales de perforación, chapado y laminado. Sin embargo, a menudo reducen el número total de capas, compensando parte de este coste. Por ejemplo, una placa de circuito impreso estándar de 12 capas puede sustituirse a veces por un diseño HDI de 8 capas con una capacidad de enrutamiento equivalente.

Los plazos de entrega dependen de la complejidad: los prototipos pueden entregarse en 7-15 días laborables, mientras que la producción en serie suele requerir 15-35 días. Los principales factores que influyen en el coste son el número de ciclos de fabricación, el uso de microvías apiladas y si se especifica vía en almohadilla. Gracias a la red mundial de aprovisionamiento de ICAPE, los clientes se benefician de precios optimizados al tiempo que mantienen estrictas normas de calidad.

Factores de coste

– Más ciclos de laminación = mayor coste

– Microvías apiladas = mayor complejidad

– Vía en almohadilla = chapado adicional, mayor precio

– La reducción del número de capas compensa el coste

– Prototipos: 7-15 días

– Producción en serie: 15-35 días

Por qué elegir al Grupo ICAPE

El Grupo ICAPE es líder en servicios de suministro y fabricación de placas de circuito impreso desde hace más de 20 años. Nuestra red de fábricas asociadas, cuidadosamente auditadas, incluye múltiples centros especializados en la producción de IDH, capaces de satisfacer requisitos que van desde la construcción de microvías de una sola pila hasta complejas estructuras de IDH de cualquier capa.

Lo que nos diferencia es nuestra combinación de apoyo de ingeniería y flexibilidad de la cadena de suministro. Proporcionamos análisis DFM, optimización del apilamiento y comprobaciones previas a la producción para garantizar que tu diseño es fabricable desde el principio. Cada placa se somete a AOI, inspección por rayos X y pruebas eléctricas antes de la entrega. Tanto si necesitas un prototipo rápido, una tirada de producción mediana o la fabricación de grandes volúmenes, ICAPE ofrece una solución escalable respaldada por equipos de servicio locales en más de 20 países.

Al elegir al Grupo ICAPE, no sólo te aseguras un proveedor de placas de circuito impreso HDI, sino también un socio a largo plazo comprometido con la fiabilidad, la rentabilidad y la asistencia global.

Beneficios del Grupo ICAPE

- Más de 20 años de experiencia en PCB

- Red mundial de fábricas auditada

- Apoyo desde el diseño hasta la producción

- DFM + optimización del apilamiento

- Pruebas completas: AOI, rayos X, impedancia

- Equipos locales en más de 20 países

Una placa de circuito impreso HDI (High-Density Interconnect PCB) es una placa de circuito impreso que utiliza líneas finas, microvías y laminación secuencial para conseguir una densidad de cableado mucho mayor que las placas de circuito impreso multicapa estándar. Esto permite fabricar productos electrónicos más pequeños, ligeros y rápidos.

Una microvía es una vía muy pequeña, normalmente perforada con láser, con un diámetro de 0,10-0,15 mm (≤150 μm). A diferencia de las vías tradicionales, las microvías suelen conectar sólo una capa con la siguiente, lo que reduce el consumo de espacio y mejora la integridad de la señal.

- Vías pasantes: conectan todas las capas, perforadas mecánicamente.

- Vías ciegas: conectan una capa exterior a una o varias capas interiores.

- Vías enterradas: conectan sólo las capas internas, invisibles desde la superficie.

Las placas de circuito impreso de alta densidad suelen combinar las tres para ahorrar espacio y aumentar la densidad.

La vía en la almohadilla es una técnica en la que las vías se colocan directamente debajo de las almohadillas de los componentes (por ejemplo, BGA). En HDI, estas vías se rellenan con cobre y se planarizan para crear una superficie plana y soldable. Esto es esencial para los paquetes de paso fino y el rendimiento a alta velocidad.

- Las placas de circuito impreso HDI utilizan microvías, trazos más finos (<75 μm) y laminación secuencial, mientras que las placas de circuito impreso estándar se basan en orificios pasantes y trazos más gruesos.

- Las placas HDI consiguen una mayor densidad de enrutamiento, lo que permite menos capas en general.

- Las placas de circuito impreso estándar son más baratas y fáciles de fabricar, pero no pueden soportar la electrónica miniaturizada y de alta velocidad de hoy en día.

La Ultra-HDI, también llamada Interconexión de Cualquier Capa (ALIVH), es la forma más avanzada de HDI. Permite vías entre dos capas cualesquiera, a menudo con anchuras de línea inferiores a 50 μm y microvías inferiores a 75 μm. Se utiliza habitualmente en teléfonos inteligentes, módulos 5G y dispositivos de radiofrecuencia de alta frecuencia.

- Electrónica de consumo: smartphones, tablets, wearables

- Telecomunicaciones y redes: 5G, servidores, routers, estaciones base

- Medicina: imagen, equipos de diagnóstico, implantes

- Automoción: ADAS, infoentretenimiento, módulos de alimentación EV

- Aeroespacial y defensa: sistemas ligeros y de alta fiabilidad

- Miniaturización (más componentes en menos espacio)

- Trayectos de señal más cortos (mejor rendimiento eléctrico)

- Menor diafonía y retardo

- Mayor fiabilidad (las microvías soportan mejor las tensiones)

- Número total de capas reducido en comparación con las multicapas estándar

- Perforación láser precisa para microvías

- Relleno de cobre de las estructuras via-in-pad

- Múltiples ciclos secuenciales de laminación

- Inspección avanzada (rayos X, AOI, pruebas de impedancia)

Estos procesos requieren fábricas especializadas y un estricto control del proceso.

Las microvías suelen diseñarse con una relación de aspecto inferior a 1:1. Por ejemplo, un orificio de 100 μm de profundidad debe tener un diámetro máximo de 100 μm. Las relaciones de aspecto más bajas mejoran la calidad y fiabilidad del chapado.

Las placas de circuito impreso HDI suelen utilizar laminados de alto rendimiento, como FR-4 de alta Tg, poliimida o materiales de bajas pérdidas (por ejemplo, Megtron, Rogers), según la aplicación. La elección del material influye en el control de la impedancia, la estabilidad térmica y el coste.

- ENIG (Níquel químico por inmersión en oro): más común, fiable, plano

- OSP (Conservante orgánico de soldabilidad): rentable

- Plata por inmersión / ImmAg: buena para soldaduras de paso fino

- ENEPIG: excelente para la unión de cables

La elección depende del método de montaje, la vida útil y los requisitos de fiabilidad.

Al utilizar vías ciegas/enterradas y microvías, aumenta la densidad de enrutamiento, por lo que se necesitan menos capas en total. Por ejemplo, una placa de circuito impreso estándar de 12 capas podría sustituirse por una placa de circuito impreso HDI de 8 capas con un rendimiento equivalente.

Las placas de circuito impreso HDI son más caras por unidad de superficie debido a los ciclos de laminación adicionales, el taladrado láser y el relleno de cobre. Sin embargo, el coste puede compensarse si el diseño reduce el número total de capas. El precio final depende de:

- Número de capas y complejidad del apilamiento

- Tipo de microvía (apilada o escalonada)

- Uso del Via-in-pad

- Selección del material (FR-4 vs laminado de alta velocidad)

- Volumen de producción

- Prototipos: 7-15 días laborables

- Producción en serie: 15-35 días laborables

El plazo de entrega aumenta con la complejidad (número de acumulaciones, vías apiladas, acabado superficial).

Cuando se fabrican correctamente, las placas de circuito impreso de IDH son muy fiables. Las microvías rellenas de cobre proporcionan una fuerte integridad mecánica, y las relaciones de aspecto más bajas mejoran el rendimiento de los ciclos térmicos. Los principales riesgos provienen de un chapado deficiente o de unas vías apiladas mal alineadas, por lo que el control de calidad (rayos X, corte transversal) es fundamental.

Para evitar retrasos en la producción, debes proporcionar:

- Ficheros Gerber u ODB

- Mapa de perforación y especificaciones de la vía

- Plano de apilamiento con requisitos de impedancia

- Lista de redes para pruebas eléctricas

- Planos de montaje (si se trata de una vía en placa o de requisitos especiales)

Todos los PCB ICAPE HDI se someten a:

- Inspección Óptica Automatizada (IOA)

- Rayos X mediante análisis

- Pruebas eléctricas (100%)

- Verificación del control de impedancia

- Análisis transversal a petición

¿Necesitas PCB de IDH?

El HDI es una necesidad cuando el paso de los componentes lo requiere, o el tamaño de la placa lo exige. Cuando se diseñan adecuadamente, las placas de circuito impreso de HDI son más pequeñas, más finas y pesan menos (tendencia a la reducción del tamaño de las placas). El HDI tiene una miríada de construcciones y variables que afectan a la densidad. Para comprender cómo contribuyen a la densidad las vías ciegas, las vías de salto, las vías escalonadas, las vías apiladas y las vías enterradas, debes hacer una «prueba de enrutamiento» y jugar con todas estas construcciones y apilamientos diferentes. Midiendo las métricas (pulgadas/pulgada cuadrada y clavijas/pulgada cuadrada), puedes crear una tabla que relacione estas medidas de densidad con la construcción correspondiente.

Las técnicas de diseño de placas de circuito impreso HDI se utilizan cuando se considera la necesidad de montar una densidad de componentes extrema en una placa de tamaño limitado. La densidad de componentes determina el número de conexiones por pulgada cuadrada de la placa. Si las conexiones de todas las piezas y puntos de prueba divididas por el tamaño de la placa son inferiores a 120 – 130 pines por pulgada cuadrada, no hay necesidad de utilizar HDI, a menos que el uso de BGA densos específicos requiera HDI para facilitar todas las conexiones. La tecnología HDI ha revolucionado la industria electrónica y se utiliza en la mayoría de los aparatos electrónicos que conoces. La demanda de circuitos impresos con tecnología HDI parece prometedora para muchas industrias.

Más información sobre IDH

Seminarios web a la carta - HDI

Si te has perdido un seminario web, ahora ofrecemos varios seminarios web bajo demanda, ¡disponibles previa solicitud!

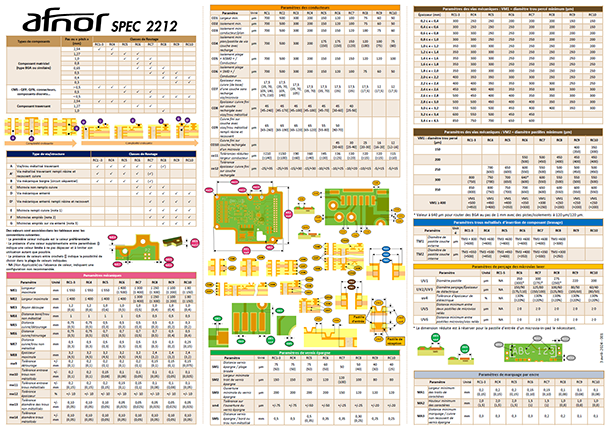

Guía AFNOR de diseño de placas de circuito impreso

AFNOR SPEC 2212 es una especificación de referencia desarrollada para responder a la creciente necesidad de soluciones robustas, sostenibles y con visión de futuro en el diseño de placas de circuito impreso.

Tecnologías

Conoce las distintas tecnologías de la industria de los circuitos impresos y encuentra la que mejor se adapte a tus necesidades.

¿Alguna consulta?

Hay un equipo del Grupo ICAPE cerca de usted y de su empresa. En todo el mundo, nuestras unidades de negocio cuentan con expertos nativos disponibles para responder a todas sus preguntas.

Ponte en contacto con nosotros hoy mismo