Metallo - Pressofusione

Vantaggi per i clienti

Produzione ad alta velocità

Forme complesse con tolleranze più strette rispetto a molti altri processi di produzione di massa. La lavorazione è minima o nulla e si possono produrre migliaia di getti identici prima che sia necessaria un'ulteriore attrezzatura.

Precisione dimensionale e stabilità

La pressofusione produce pezzi durevoli e dimensionalmente stabili, mantenendo strette tolleranze. I pezzi sono anche resistenti al calore.

Forza e peso

Più resistente rispetto agli stampi a iniezione in plastica delle stesse dimensioni. I getti a parete sottile sono più resistenti e leggeri di quelli ottenibili con altri metodi di fusione.

Tecniche di finitura multiple

I pezzi pressofusi possono essere prodotti con superfici lisce o testurizzate e possono essere facilmente placcati o rifiniti con una preparazione minima della superficie.

Montaggio semplificato

Le pressofusioni forniscono elementi di fissaggio integrali, come boccole e borchie. I fori possono essere carotati e realizzati in base alle dimensioni della foratura, oppure possono essere fusi con filettature esterne.

Come si producono le pressofusioni?

Serraggio

Preparazione e serraggio delle due metà della matrice.

Iniezione

Il metallo fuso viene poi trasferito in una camera dove può essere iniettato nello stampo.

Raffreddamento

Quando l’intera cavità è riempita e il metallo fuso si solidifica per raffreddamento, si forma la forma finale della colata.

Espulsione

Le metà dello stampo possono essere

aperte e un meccanismo di espulsione può spingere il getto fuori dalla cavità dello stampo.

Rifilatura

Durante il raffreddamento, il materiale nei canali della matrice si solidifica attaccandosi alla colata.

Le macchine

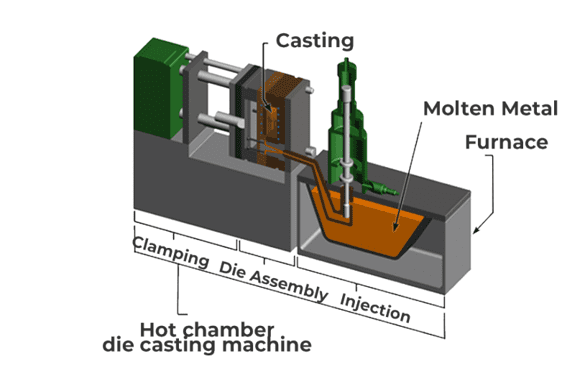

Macchina a camera calda

Utilizzata per leghe a basse temperature di fusione, come zinco, stagno e piombo. Le temperature necessarie per fondere altre leghe danneggerebbero la pompa a contatto diretto con il metallo fuso.

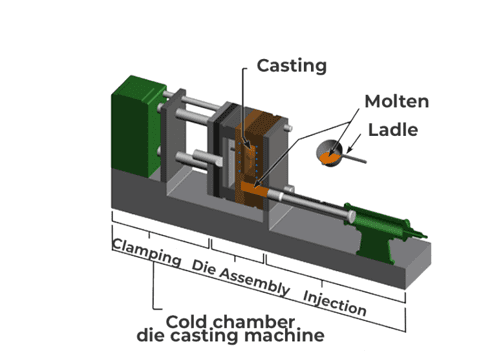

Macchina a camera fredda

Utilizzata per leghe ad alte temperature di fusione che non possono essere colate in macchine a camera calda perché danneggerebbero il sistema di pompaggio. Tali leghe includono alluminio, ottone e magnesio.

Macchina a camera fredda VS Macchina a camera calda

| MACCHINA A CAMERA FREDDA | MACCHINA A CAMERA CALDA | |

|---|---|---|

| Materiali utilizzati | Leghe - Alluminio, ottone, rame | Leghe - Zinco, rame, magnesio, piombo |

| Temperatura di fusione | Materiali con punti di fusione elevati | Materiali con basso punto di fusione |

| Camera | Manicotto cilindrico - Mestola automatica a mano | Collo d'oca |

| Sistema di chiusura | Pistone azionato idraulicamente | Pistone |

| Processo | Ciclico | In corso |

Trattamenti preliminari

Granigliatura

La tecnica viene eseguita imprimendo alla superficie del pezzo determinati materiali abrasivi per prepararne la superficie. Utilizzata per la preparazione della superficie prima che il pezzo sia sottoposto ad altre operazioni come anodizzazione, verniciatura, ecc. La granigliatura può migliorare notevolmente la durata e la longevità del pezzo.

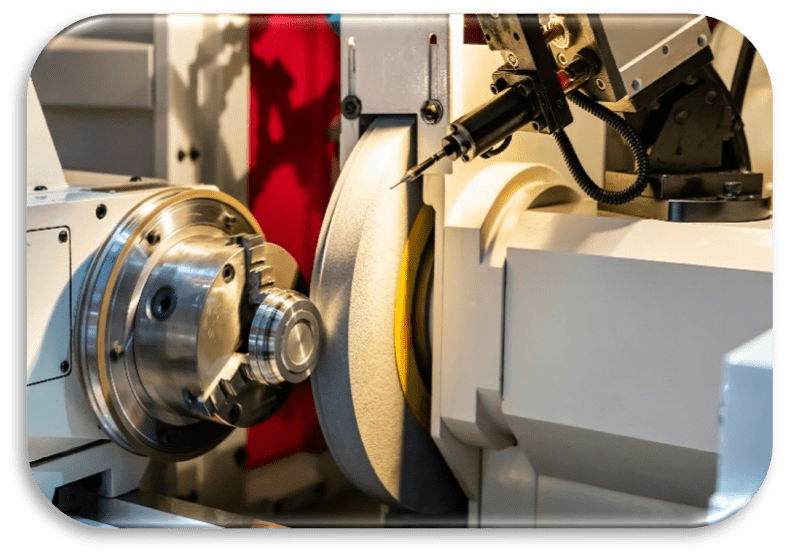

Rettifica

Per consegnare un pezzo pressofuso con superfici lisce, senza linee di divisione o altri difetti, pronto per le finiture superficiali. Rettifica.

Trattamenti successivi

Anodizzazione dura nera

L’unico metodo di anodizzazione disponibile per le parti in alluminio pressofuso. La resistenza alla corrosione della superficie è notevolmente migliorata. Questa finitura è altamente raccomandata per la fusione di applicazioni esterne.

Rivestimento in polvere

Utilizzato non solo come decorazione superficiale, ma anche per migliorare la resistenza alla corrosione superficiale dei prodotti pressofusi. Questo processo protegge dalla corrosione anche i macchinari più duri e difficili.

Pittura e vernice a essiccazione in forno

La pittura è solitamente utilizzata per la prevenzione e la decorazione delle superfici, mentre la verniciatura a essiccazione in forno è un processo relativamente costoso ed è utilizzata principalmente per le parti decorative della pressofusione.

Lucidatura a specchio

La spazzolatura viene utilizzata per la decorazione di prodotti pressofusi. La lucidatura è in realtà un processo necessario che deve essere eseguito prima di qualsiasi altro metodo di trattamento della superficie, tra cui la verniciatura a essiccazione in forno, l’elettroplaccatura o il rivestimento a polvere.

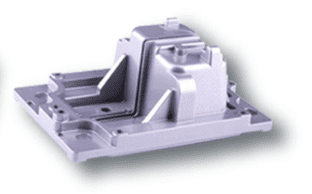

Applicazioni

Domande?

Un team di ICAPE Group è vicino a te e alla tua azienda. In tutto il mondo, le nostre business unit sono dotate di esperti madrelingua disponibili a rispondere a tutte le tue domande. Contattaci oggi stesso!