Introduction aux microvias des PCB HDI

Les merveilles de la miniature

Les cartes de circuits imprimés (PCB) sont depuis des décennies au cœur des appareils électroniques modernes. Au fil des progrès techniques, la demande en appareils plus petits, plus légers et plus efficaces augmente. Les microvias de PCB jouent un rôle crucial pour répondre à ces exigences. Ce guide complet explore le monde des microvias pour circuits imprimés, leurs types, les processus de fabrication, les applications et les principaux points à prendre en compte pour la conception. Que vous soyez un concepteur de circuits imprimés chevronné ou un amateur curieux, cet article vous permettra de découvrir les merveilles miniatures qui alimentent l’électronique du futur.

Que sont les microvias de PCB ?

Les microvias sont de minuscules trous qui traversent une ou plusieurs couches d’un circuit imprimé, dont le diamètre varie généralement entre 0,1 mm et 0,15 mm. Ces merveilles microscopiques servent de voies pour les signaux ou les connexions électriques entre les différentes couches de la carte, ce qui permet des interconnexions à forte densité.

Que sont les vias et les microvias ?

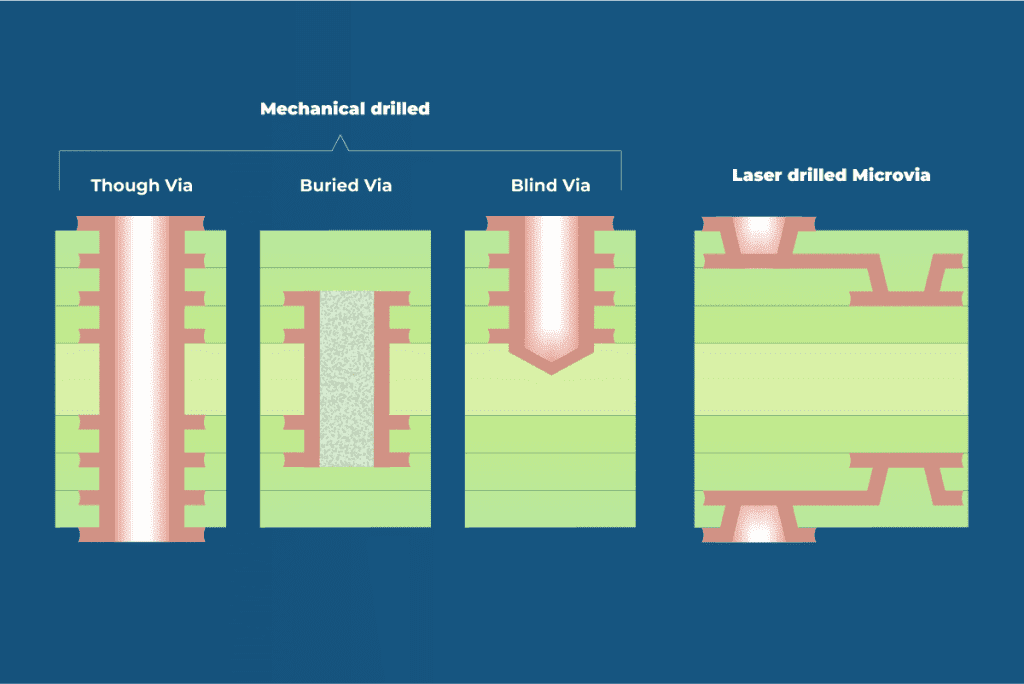

Les vias sont des trous utilisés pour créer une interconnexion électrique ou thermique entre les couches d’un circuit imprimé. Il existe essentiellement 4 types de vias :

- Vias de passage – des trous percés mécaniquement à travers toutes les couches de l’empilement.

- Vias enterrés – des trous percés mécaniquement reliant 2 ou plusieurs couches intérieures.

- Via aveugles – des trous percés mécaniquement reliant la couche extérieure à une ou plusieurs couches intérieures.

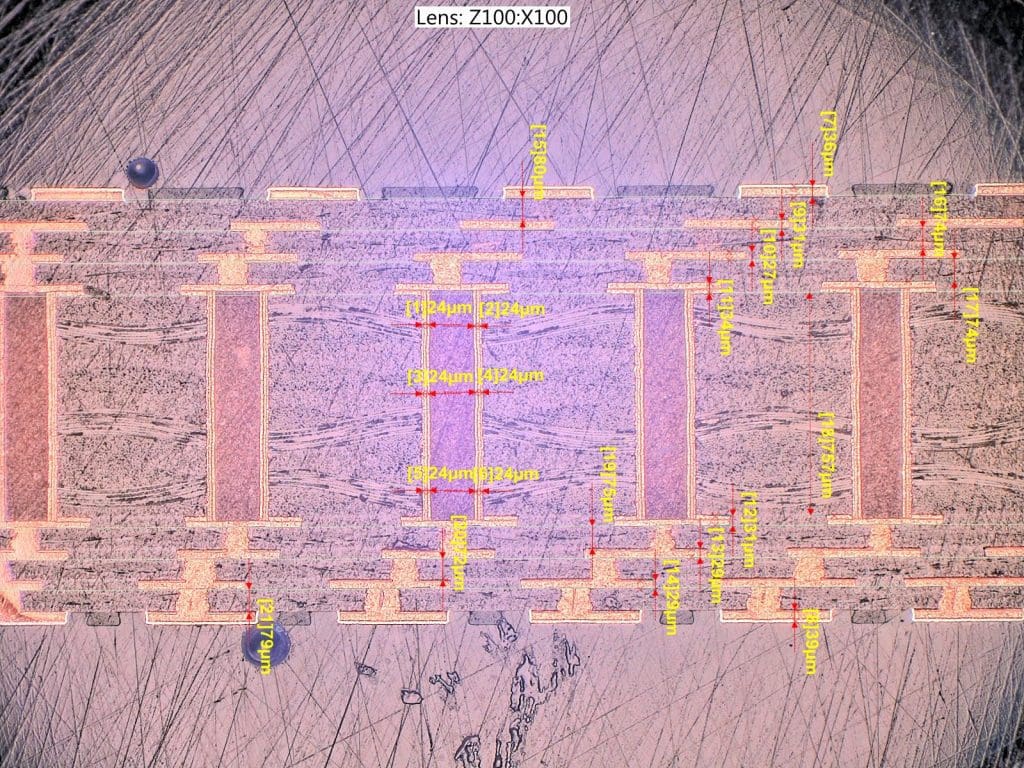

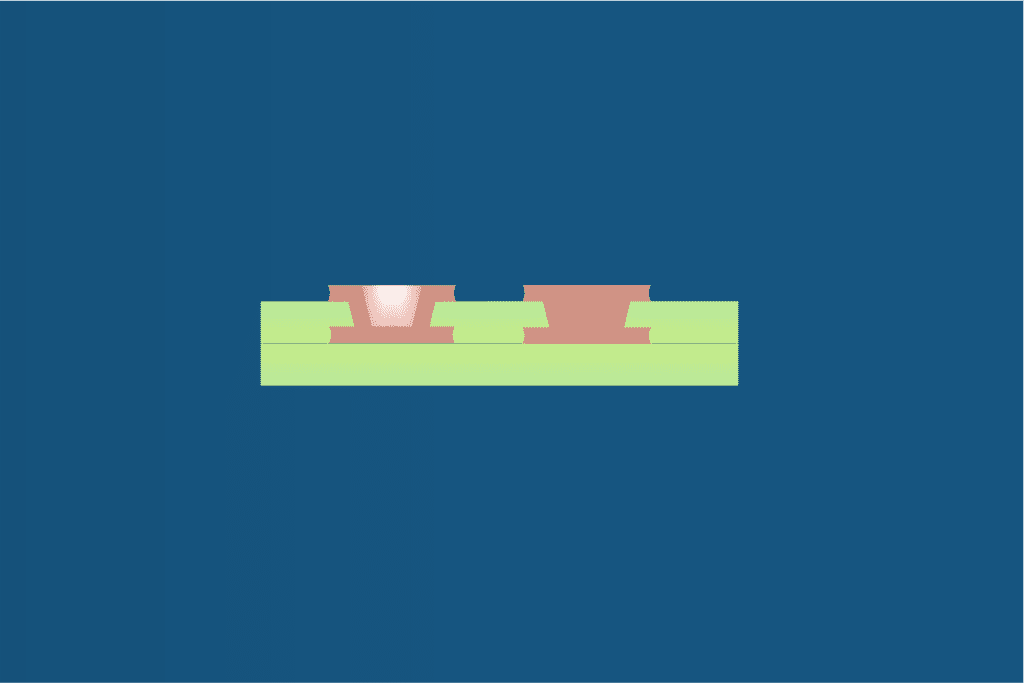

- Microvias – trous percés au laser reliant une couche à la suivante dans l’empilement. (Il est en principe possible de forer des microvias mécaniquement, mais il est beaucoup plus facile et rentable de le faire au laser.) La taille la plus courante des microvias est de 80 à 100 µm avec une profondeur de 60 à 100 µm. Le rapport d’aspect est la relation entre le diélectrique isolant les couches de Cu et le diamètre du trou. La plupart des fournisseurs exigent un ratio d’aspect de 0,6 : 1 à 1 : 1 et la plus courante est 0,8 : 1 (c’est-à-dire diélectrique 80 um, diamètre du trou au laser 0,1 mm). La nouvelle génération de machines de perçage laser peut percer des vias avec des diamètres allant jusqu’à 40-50 um et certaines d’entre elles peuvent même percer des trous simultanément des deux côtés d’un matériau, ce qui offre la possibilité de percer au laser des diélectriques minces avant le processus de laminage. Ceci est particulièrement utile lors de la production de substrats IC tels que les PCB.

Structures d’empilement HDI et étapes HDI

Les circuits imprimés standard avec PTH (Plated Through Holes) ne nécessitent qu’une seule stratification, un seul perçage mécanique, un seul nettoyage des trous, un seul placage chimique de Cu et un seul placage galvanique de Cu. Les structures HDI peuvent nécessiter plusieurs répétitions de ces étapes.

Tous les PCB HDI commencent par la construction des structures de la couche interne centrale et répètent les étapes de stratification, de perçage, de nettoyage et de placage jusqu’à ce que l’empilement final soit terminé. Voici quelques exemples.

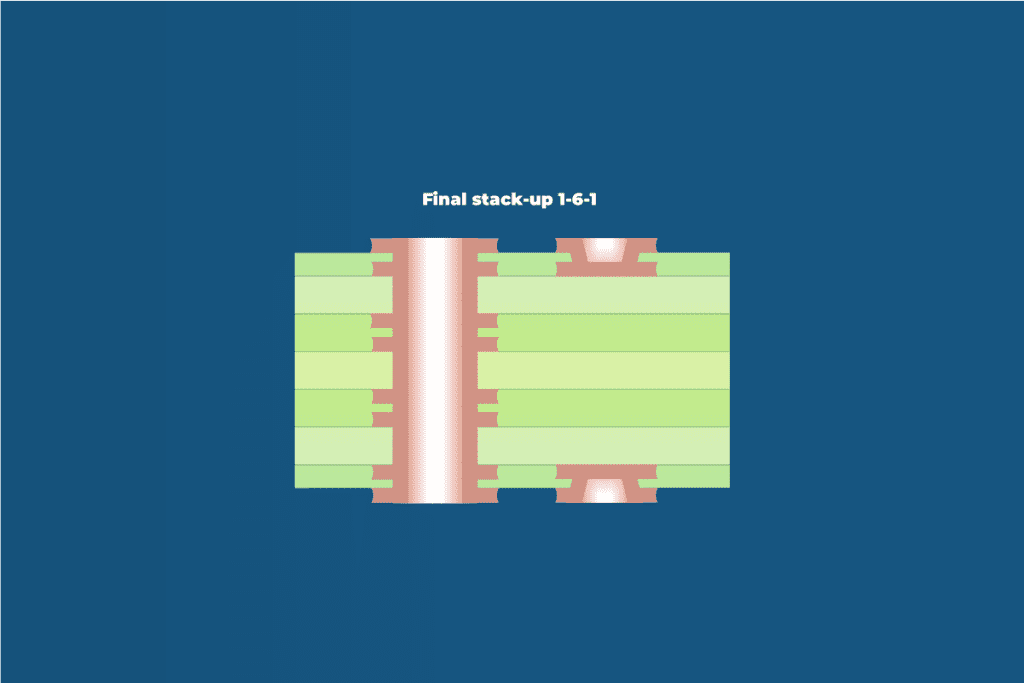

La construction IPC-2226 Type 1 ne nécessite qu’une seule stratification, un seul perçage mécanique, un seul perçage au laser d’un ou des deux côtés, un seul nettoyage des trous, un seul placage chimique de Cu et un seul placage galvanique de Cu. On parle également de HDI en une étape.

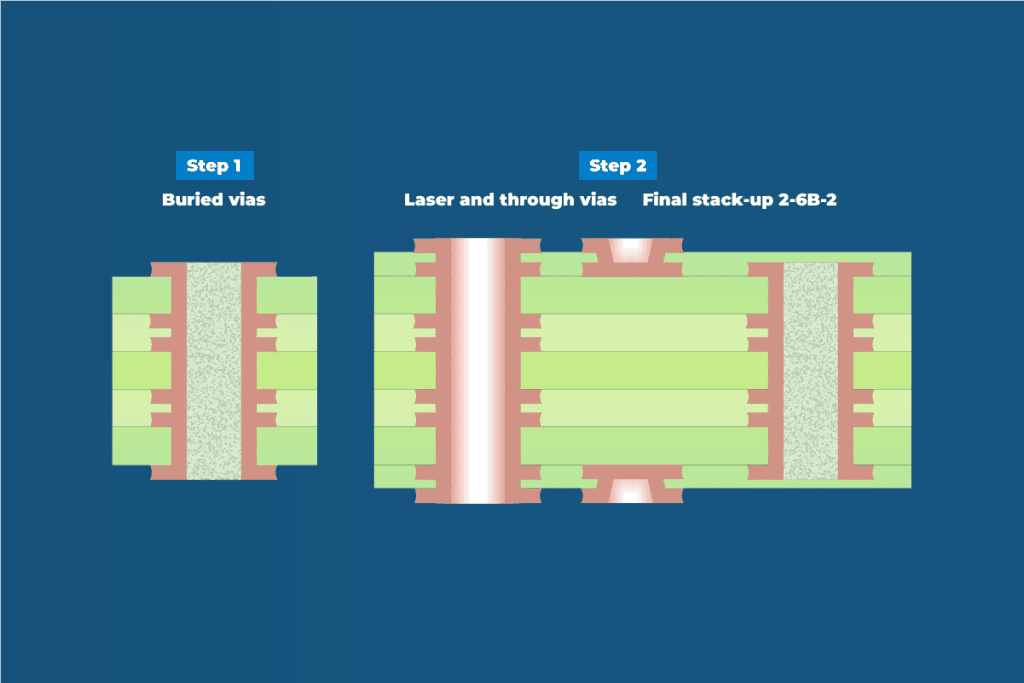

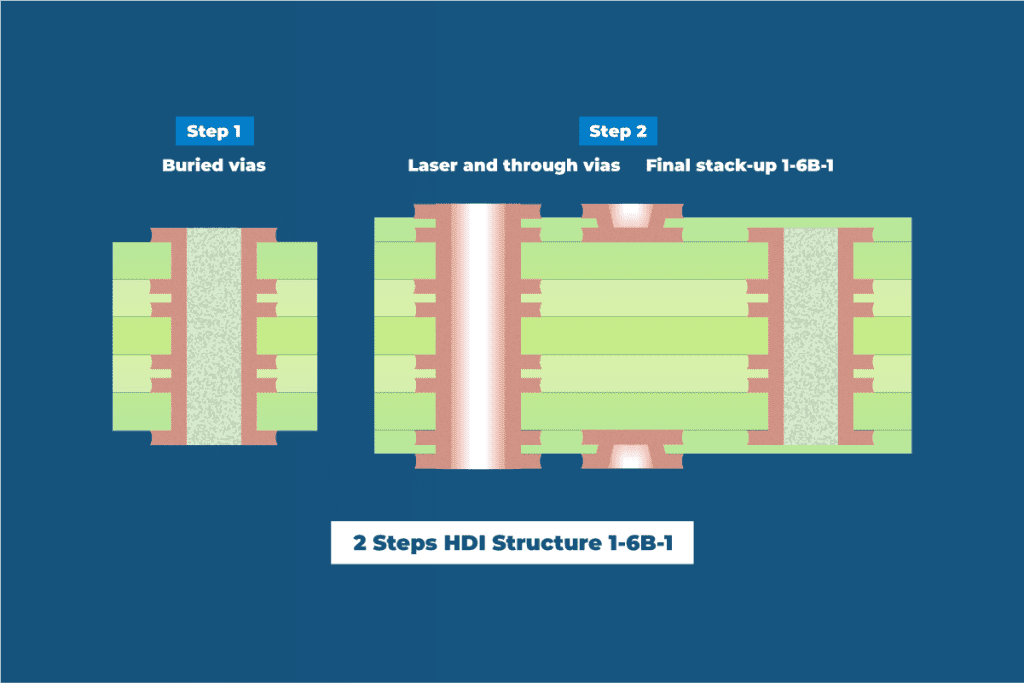

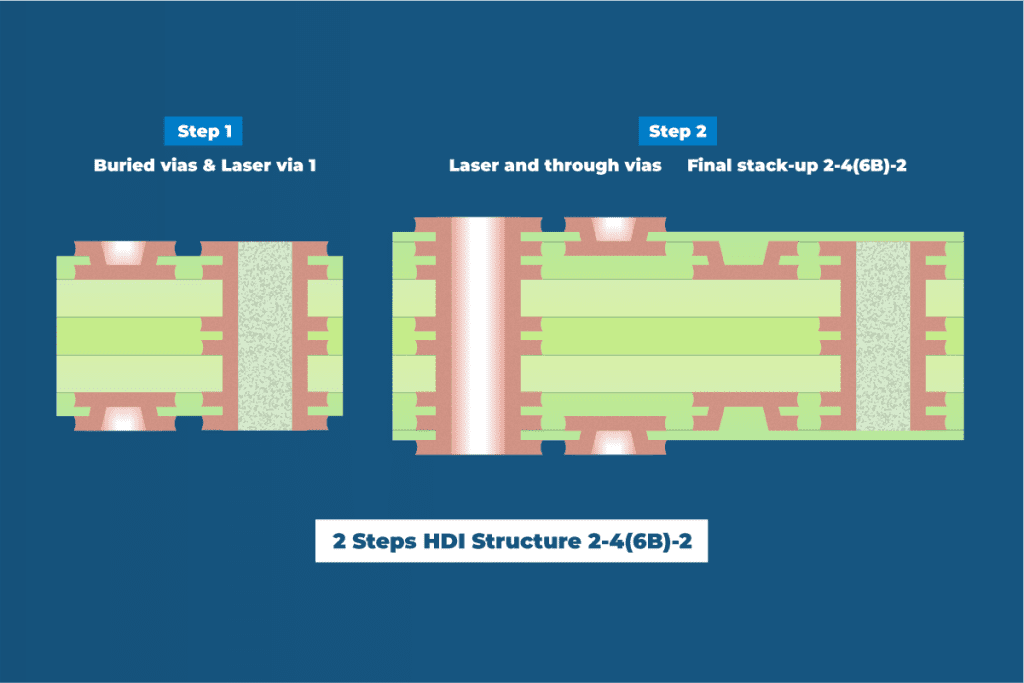

Lorsque le HDI en une étape n’est pas suffisante pour supporter le pas des composants ou la densité générale du circuit imprimé, il est possible d’ajouter des vias enterrés supplémentaires pour augmenter la densité du câblage. La construction IPC-2226 Type 2 nécessite 2 stratifications, 2 perçages mécaniques, un perçage au laser d’un ou des deux côtés, 2 nettoyages de trous, 2 placages chimiques de Cu, 2 placages galvaniques de Cu et 1 remplissage de résine. On parle également de HDI en deux étapes.

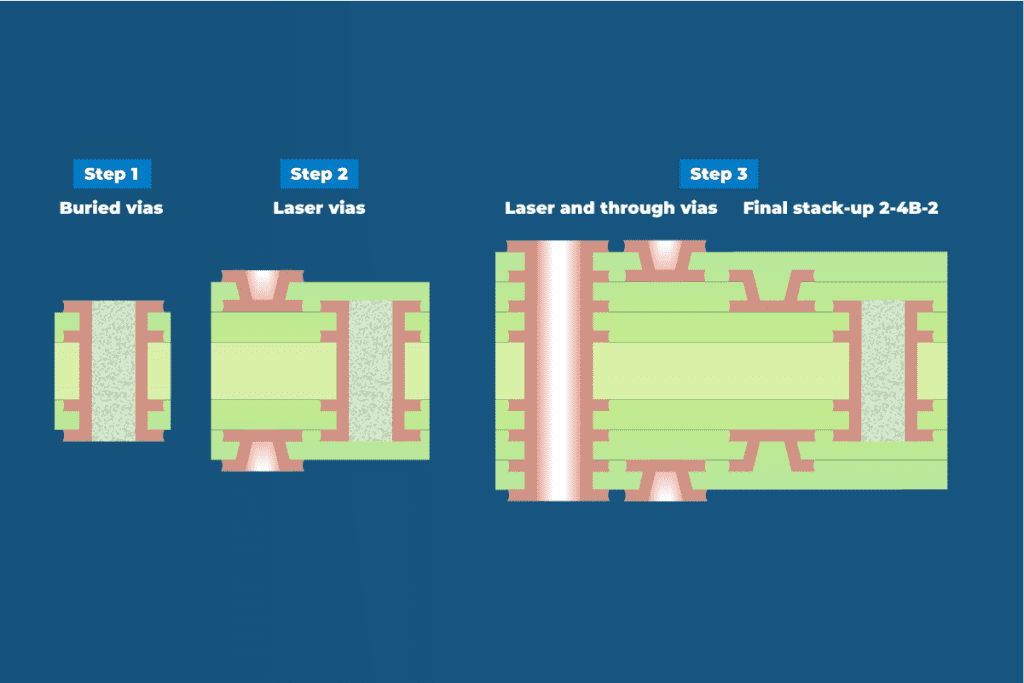

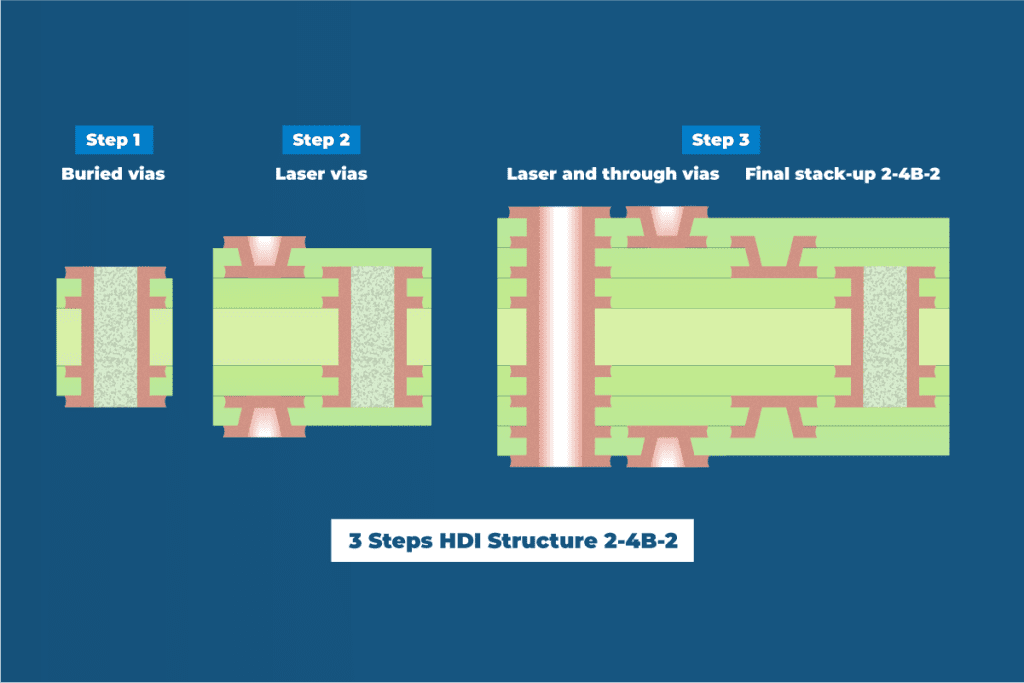

Lorsque la structure de type 2 n’est pas suffisante pour supporter le pas des composants ou la densité générale du circuit imprimé, des vias laser et des vias enterrés supplémentaires peuvent être appliqués. Les structures de type 3 contiennent au minimum des microvias à deux étapes. La construction IPC-2226 de type 3 illustrée ci-dessous nécessite un minimum de 3 stratifications, 2 perçages mécaniques, 4 perçages au laser, 3 nettoyages de trous, 3 cuivrages chimiques, 3 cuivrages galvaniques et 1 remplissage de résine. On parle également de HDI en trois étapes.

Développement des étapes du HDI

Le pas des BGA est passé de 1,2 mm sur les tout premiers composants BGA à 1,0 et 0,8 mm lorsque des multicouches contenant uniquement la technologie des trous de passage sont devenues suffisantes pour créer l’interconnexion, et que les fan-out ont pu être réalisables avec un design en « dogbone ». Aujourd’hui, la plupart des composants BGA ne sont disponibles qu’avec un pas de 0,5 mm ou moins, ce qui signifie que la technologie HDI avec des vias percés au laser est nécessaire pour réaliser le fan-out. Dans l’industrie de la téléphonie mobile, on a même commencé à utiliser des composants BGA avec un pas de 0,2 mm.

Ce développement repousse les limites de la capacité de production et de l’équipement utilisé pour produire des circuits imprimés HDI.

La plupart des conceptions HDI complexes contenant des BGA avec un pas de 0,4-0,5 mm peuvent être routées avec un maximum de 2-4 étapes de micro-via de chaque côté du PCB, mais certains fournisseurs maîtrisent 5, 6 étapes ou plus de micro-via. Le développement de la miniaturisation des composants continue à repousser les limites pour atteindre l’ELIC (Every Layer Interconnection), également appelé Any Layer HDI, où les vias empilés sont déployés à travers n’importe quelle couche de l’empilement.

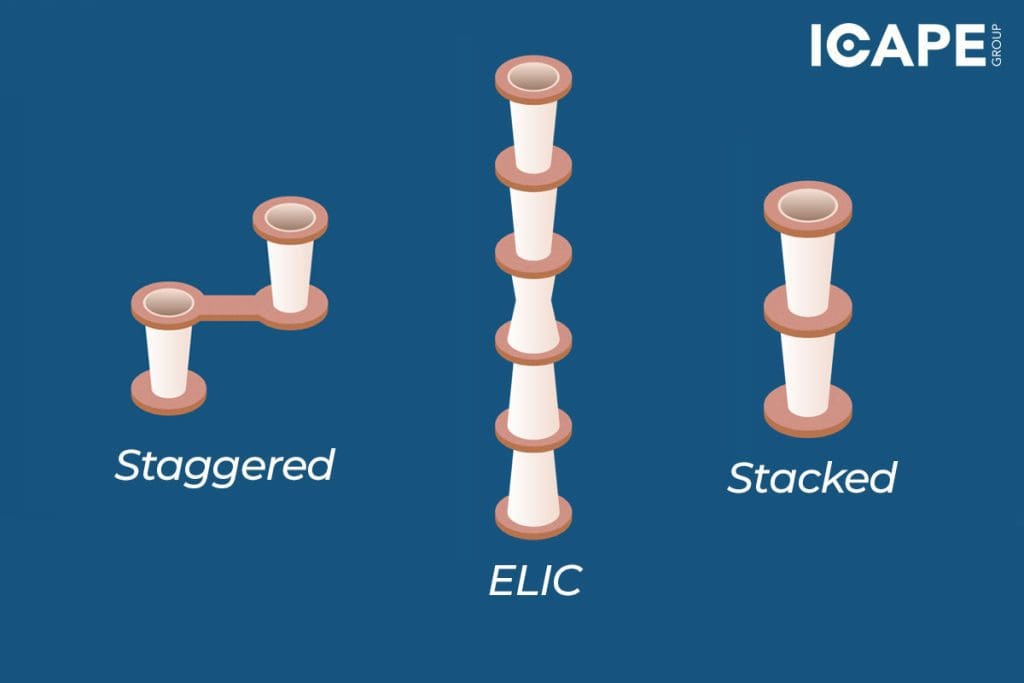

Microvias empilés ou décalés / Vias enterrés

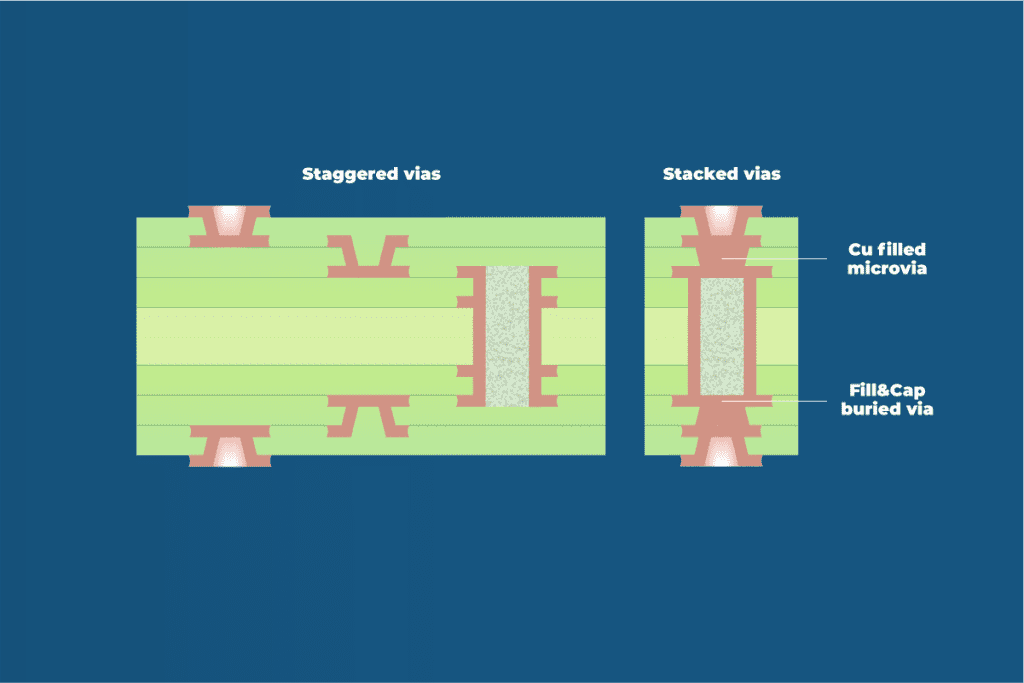

Le pas du composant du BGA ainsi que la taille de sa pastille ou la densité de conception dicteront l’utilisation de microvias empilés ou décalés / vias enterrés ou l’utilisation de vias remplis de cuivre. Chaque processus supplémentaire augmente le coût global du circuit imprimé. Un routage des fils bien exécuté et la sélection de la combinaison optimale de piles HDI et de via peuvent souvent contribuer à la réduction des coûts. L’ICAPE aimerait vous soutenir dans vos connaissances technologiques grâce à des faits et des conseils :

Il est important de choisir les combinaisons de via et les combinaisons d’étapes les mieux adaptées pour optimiser les coûts de votre circuit imprimé.

Le coût supplémentaire de l’ajout d’un niveau de microvia à une structure 1-6B-1 en créant une structure 2-4(6B)-2 comme ci-dessous, est considérablement inférieur au coût d’une structure 2-4B-2. Les constructions 1-6B-1 et 2-4(6B)-2 sont toutes deux des constructions HDI à 2 étapes, mais 2-4B-2 est une construction HDI à 3 étapes.

Le seul processus supplémentaire que vous ajoutez en passant de 1-6B-1 à 2-4(6B)-2 est le perçage au laser à deux reprises.

Passer de 1-6B-1 à 2-4B-2 nécessite une étape HDI supplémentaire avec 2 perçages laser supplémentaires, 1 stratification supplémentaire, 1 nettoyage de trou supplémentaire, 1 placage chimique supplémentaire et 1 placage galvanique supplémentaire.

Vias empilés ou décalés ?

Les microvias empilées créent plus d’espace pour le câblage à haute densité et le fan-out des BGA à faible pas, mais elles augmentent le coût du circuit imprimé. Les microvias empilés ne doivent être utilisés que lorsque la conception ne dispose pas d’un espace suffisant pour utiliser des vias en quinconce. Les microvias empilés sur des vias enterrés nécessitent un processus supplémentaire de placage de cuivre pour les vias enterrés. Les microvias empilés sur des microvias nécessitent un remplissage supplémentaire de Cu pour les microvias de la couche interne.

Microvias remplis de cuivre ?

Les conceptions avec des microvias dans les pads BGA ou des pads de soudure similaires de petite taille peuvent bénéficier d’un remplissage de Cu, car cela supprime les possibilités de vides d’air dans les joints de soudure, mais le remplissage au Cu augmente le coût du PCB. Les modèles sans microvias dans le pad n’ont pas besoin d’être remplis de Cu.

Intégration de microvias dans un design terminé

Lorsque vous devez utiliser la technologie HDI avec des microvias percés au laser et des vias enterrés en raison de la densité du câblage ou du fan-out des composants, il est judicieux de remplacer tous les vias percés mécaniquement par des microvias percés au laser et des vias enterrés, car cela réduit le coût et le temps de production.

Le processus de perçage au laser est beaucoup plus rapide et moins coûteux que le perçage mécanique, si l’on compare le coût trou par trou. Le prix plus élevé d’un circuit imprimé HDI par rapport à un multicouche standard est lié aux processus supplémentaires requis pour chaque étape HDI. Le coût de l’étape du processus HDI reste le même, que l’on utilise seulement quelques microvias pour ventiler le câblage BGA ou que l’on remplace tous les vias traversants par des microvias et des vias enterrés. Dans ce cas, le remplacement de tous les vias traversants réduira le temps et le coût du processus de perçage mécanique.

Le remplacement de tous les vias traversants sur l’ensemble du circuit imprimé est judicieux :

– Il permet d’améliorer le câblage et de le resserrer, ce qui se traduit par un plus grand nombre de composants dans un espace plus restreint et un poids plus faible.

– Il contribue à améliorer l’intégrité des signaux, à contrôler l’impédance et à réduire les interférences électromagnétiques, grâce à des chemins de signaux plus courts, à des lignes de transmission réduites et à une meilleure fonctionnalité des plans de référence GND et VCC avec une pénétration de trou moindre.

– Il n’est pas nécessaire de percer les vias traversants pour éviter les réflexions sur les signaux des stub.

– Les circuits imprimés HDI sans vias traversants résistent mieux au stress thermique créé par les températures élevées des processus de soudure.

Comment sont produits les vias percés mécaniquement et les vias percés au laser ?

Regardez l’épisode 5 d’ICAPE PCB Manufacturing Journey, Drilling (perçage).

Les microvias laser HDI ont révolutionné l’industrie électronique en permettant d’intégrer davantage de fonctionnalités dans des appareils plus petits et plus légers. Alors que la technologie continue d’évoluer, les microvias restent à la pointe de l’innovation en matière de conception de circuits imprimés, et ouvrent de nouvelles possibilités d’interconnexions à haute densité et d’applications avancées. En comprenant les types, les processus de fabrication et les éléments à prendre en compte pour la conception des microvias, les concepteurs de circuits imprimés peuvent exploiter leur puissance pour créer des dispositifs électroniques de pointe pour l’avenir.

Inscrivez-vous au prochain webinaire d’ICAPE sur la technologie HDI. Nous partagerons avec vous d’autres informations et des conseils pour optimiser votre conception et vos constructions.