TOP 5 : Futuras innovaciones en PCB

Explorando hoy la electrónica del mañana

En el vertiginoso mundo de la electrónica, la innovación no es un lujo, sino una estrategia de supervivencia. A medida que crecen las expectativas de los consumidores, las tecnologías se hacen más complejas y la sostenibilidad se convierte en algo innegociable, los fabricantes de electrónica se enfrentan al reto de reinventar no sólo lo que fabrican, sino cómo lo fabrican. Las placas de circuito impreso (PCB), el elemento fundamental de casi todos los dispositivos electrónicos, están ahora a la vanguardia de esta transformación.

Desde circuitos flexibles de calidad aeroespacial hasta sustratos biodegradables, y desde placas de PTFE preparadas para RF hasta elementos calefactores serigrafiados, se está produciendo una revolución silenciosa dentro de las fábricas de líderes mundiales en fabricación como el Grupo ICAPE. Estos avances no sólo amplían los límites de lo técnicamente posible, sino que también reflejan un cambio más profundo hacia una electrónica más limpia, ágil y específica para cada aplicación.

Este artículo analiza cinco innovaciones destacadas que están a punto de remodelar el panorama de las placas de circuito impreso. Tanto si eres un entusiasta de la electrónica que siente curiosidad por los materiales de vanguardia como si eres un ingeniero experimentado en busca de nuevas tecnologías para incorporar a tus diseños, aquí encontrarás algo que despertará tu imaginación y desafiará tus suposiciones.

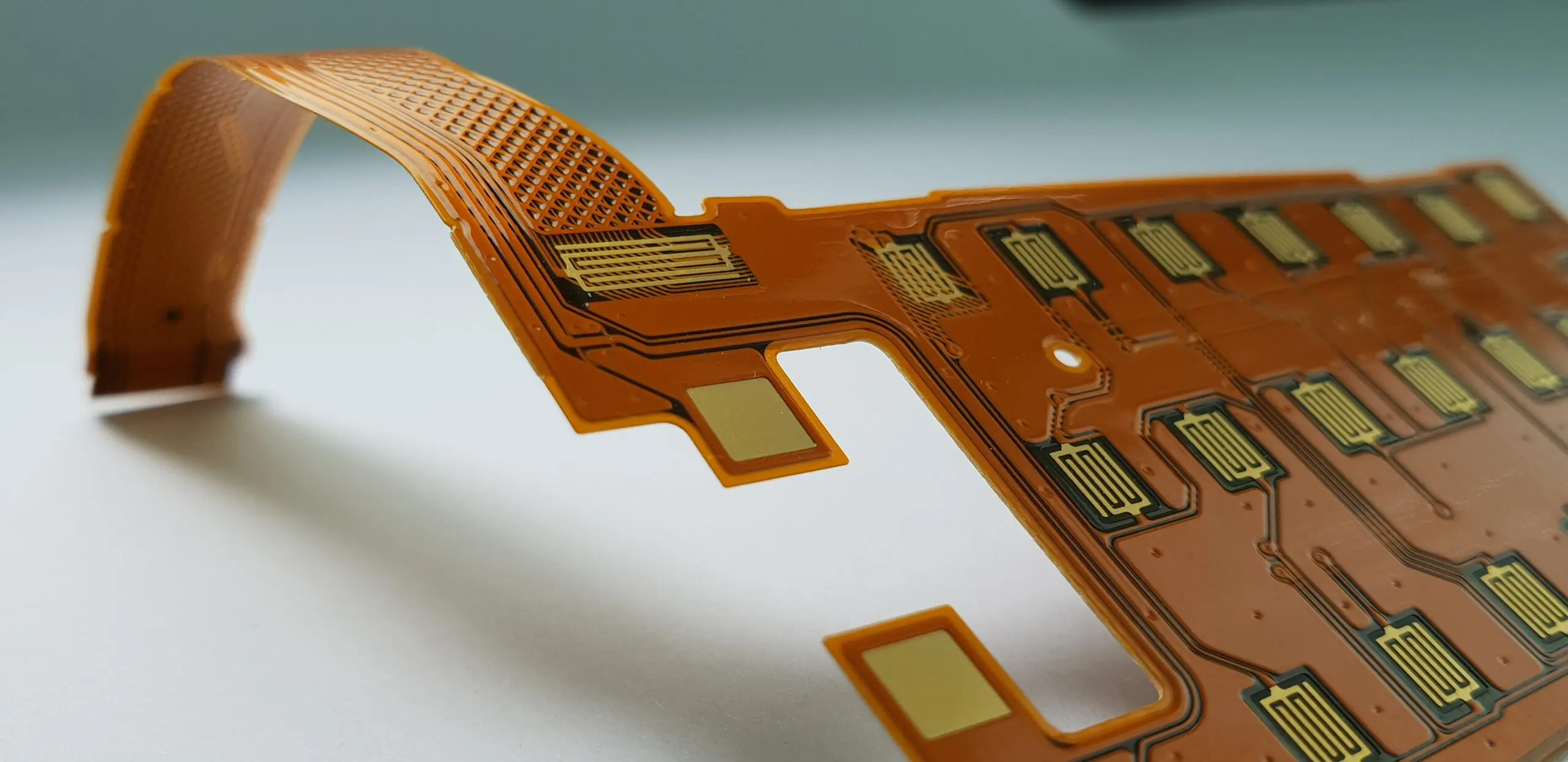

1. Placas de circuito impreso flexibles esculpidas: Donde la resistencia se une a la flexibilidad

El concepto de flexibilidad en electrónica a menudo ha venido acompañado de contrapartidas, como una menor durabilidad, una menor capacidad de corriente y una mayor complejidad de fabricación. Pero la aparición de la tecnología Sculptured Flex ofrece un nuevo paradigma. Aquí, un grueso núcleo de cobre se encapsula entre dos capas de poliimida (PI), formando una solución de interconexión robusta pero muy adaptable.

Diseñadas originalmente para entornos difíciles como los sistemas militares y aeroespaciales, estas placas de circuito impreso flexibles de alta resistencia ofrecen tanto rendimiento eléctrico como resistencia mecánica. A diferencia de las placas flexibles tradicionales, que dan prioridad a la capacidad de flexión en detrimento de la resistencia, las soluciones Sculptured Flex pueden soportar movimientos repetidos y cargas de corriente significativas sin degradarse.

Lo notable es que estas soluciones ya no se limitan al sector de la defensa. A medida que sectores como la automoción, la medicina y la automatización industrial buscan reducir el número de conectores y mejorar la fiabilidad en espacios reducidos, crece la demanda de interconexiones ultrarrobustas. Productos como AviFlex y CireFlex ilustran cómo una solución militar de nicho se está trasladando a aplicaciones comerciales más amplias.

Perspectiva: Con diseños estándar disponibles listos para usar y opciones de personalización total, estos circuitos flexibles son ahora una opción ágil para los ingenieros de diseño que se enfrentan a problemas de espacio o de electrónica de misión crítica.

2. PCB más ecológicos: Reinventar los sustratos para un futuro sostenible

Uno de los cambios más significativos en la industria electrónica actual es el impulso hacia la responsabilidad medioambiental. Aunque se ha prestado mucha atención a los chips energéticamente eficientes y a los envases reciclables, la propia placa de circuito impreso -típicamente fabricada con resina epoxi y fibra de vidrio- suele pasarse por alto en los debates sobre sostenibilidad. Esto está empezando a cambiar.

El Grupo ICAPE, en colaboración con la empresa británica JIVA, es pionero en el uso de Soluboard®, un sustrato para PCB fabricado con fibras naturales embebidas en un polímero soluble en agua. A diferencia del FR4 convencional, Soluboard® puede disolverse en agua caliente, dejando materiales compostables. Esta solución sencilla pero elegante aborda uno de los mayores retos medioambientales de la electrónica: los residuos electrónicos.

Otro experimento audaz es CircElPaper, un material en fase inicial que utiliza láminas de papel laminado para crear placas de circuito impreso de una y dos caras totalmente biodegradables. Aunque aún está en pañales, este concepto podría dar lugar algún día a placas de circuitos que literalmente vuelvan a la Tierra, ideales para dispositivos IoT de bajo impacto, sensores desechables o kits educativos.

Lo que diferencia a estas iniciativas es que no son meras curiosidades de laboratorio. Soluboard® está casi listo para la producción y ya puede utilizarse para fabricar placas sencillas para aplicaciones industriales o de consumo. Es una señal clara de que la revolución de los materiales en la electrónica ha comenzado de verdad.

Perspectiva: A medida que la electrónica se generaliza, sobre todo en productos de un solo uso y de ciclo de vida corto, los sustratos ecológicos dejarán de ser opcionales para convertirse en esenciales.

3. Placas de circuito impreso especiales para RF y PTFE: Ingeniería de precisión para la era inalámbrica

A medida que el mundo adopta el 5G, Internet por satélite y los sistemas de radar de alta frecuencia, se dispara la demanda de placas de circuito impreso compatibles con radiofrecuencia (RF) y microondas. Estas aplicaciones no sólo requieren una transmisión de señal de alta velocidad, sino también un control de impedancia increíblemente ajustado y una pérdida de señal mínima. El FR4 estándar no es suficiente.

Introduce los sustratos basados en PTFE, materiales conocidos por sus excelentes propiedades dieléctricas y su estabilidad térmica. La división TRAX de ICAPE ha acumulado una gran experiencia en la producción de placas de circuito impreso de alto rendimiento utilizando diversos tipos de materiales Rogers, ideales para aplicaciones de alta frecuencia en los sectores civil y de defensa.

Lo que es especialmente progresista es la adopción de ASIG (Autocatalytic Silver Immersion Gold), un acabado superficial sin níquel que ofrece una integridad de señal superior para los circuitos de radiofrecuencia. A medida que aumenta la velocidad de las señales y se reducen las tolerancias de diseño, incluso el tratamiento de la superficie de una placa puede ser decisivo para el rendimiento de un producto.

¿Un ejemplo destacado? Un sistema de comunicaciones integrado en el casco de un astronauta para una futura misión lunar. No se trata sólo de capacidades teóricas, sino que están en producción, resolviendo problemas de ingeniería espaciales del mundo real.

Perspectiva: Para los diseñadores que trabajan en sistemas avanzados de radar, satélite o radiofrecuencia de alta velocidad, los materiales y acabados como el PTFE y el ASIG no son lujos, sino facilitadores del rendimiento de próxima generación.

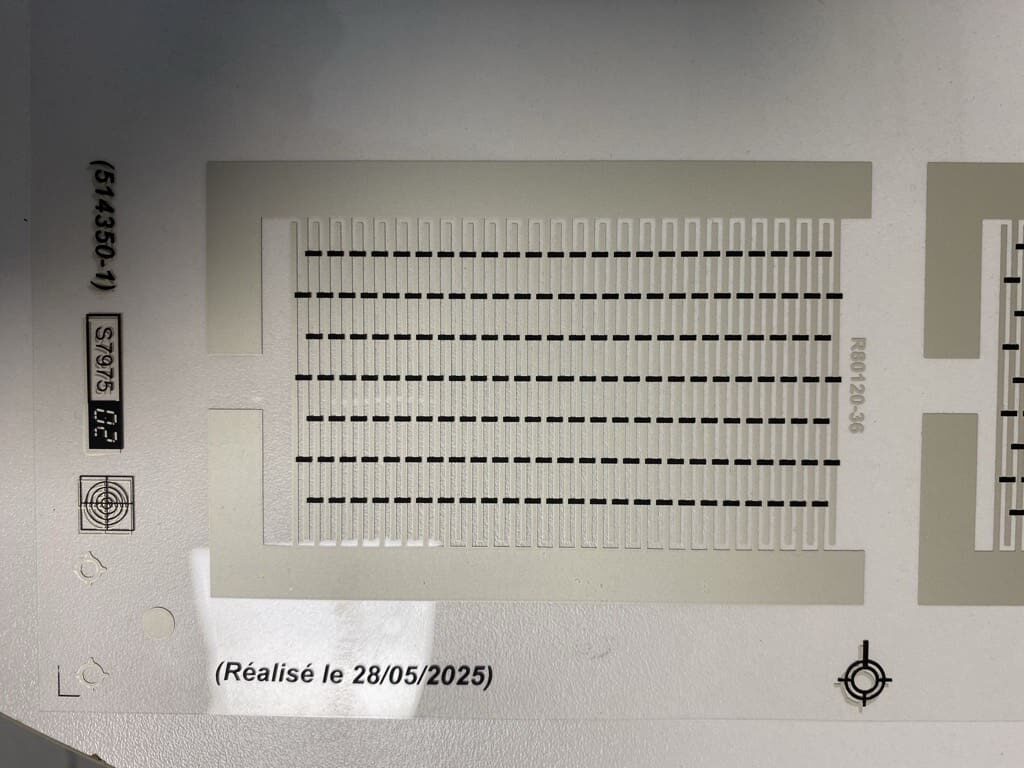

4. Circuitos calefactores impresos: Calor más inteligente, sin electrónica

Los elementos calefactores están por todas partes: desde espejos de automóviles a dispositivos médicos o textiles inteligentes. Pero las soluciones tradicionales suelen requerir voluminosos controladores o sensores cableados. Está surgiendo un enfoque más inteligente mediante circuitos calefactores impresos, en los que el control de la temperatura se hornea en el propio material.

Utilizando tintas de coeficiente de temperatura positivo (PTC), la división IHM de ICAPE imprime elementos resistivos autorregulables directamente sobre sustratos flexibles de PET. Estos circuitos calefactores se estabilizan automáticamente a temperaturas preestablecidas (normalmente 60°C, 90°C o 110°C), eliminando la necesidad de gestión electrónica externa.

Esto abre un mundo de posibilidades. Imagina una almohadilla médica que se caliente automáticamente sin mandos de ajuste. O un parabrisas con sensor de nieve que se descongele sin termostato. Incluso los productos recreativos, como las plantillas térmicas o las chaquetas inteligentes, pueden beneficiarse de esta tecnología de calefacción más ágil e inteligente.

Además, estos circuitos son finos, ligeros y de forma personalizable, lo que los hace ideales para integrarlos en superficies curvas o irregulares.

Perspectiva: La calefacción PTC impresa abre nuevas fronteras de diseño en los dispositivos portátiles, el transporte y la tecnología médica, combinando forma, función y seguridad en una sola capa.

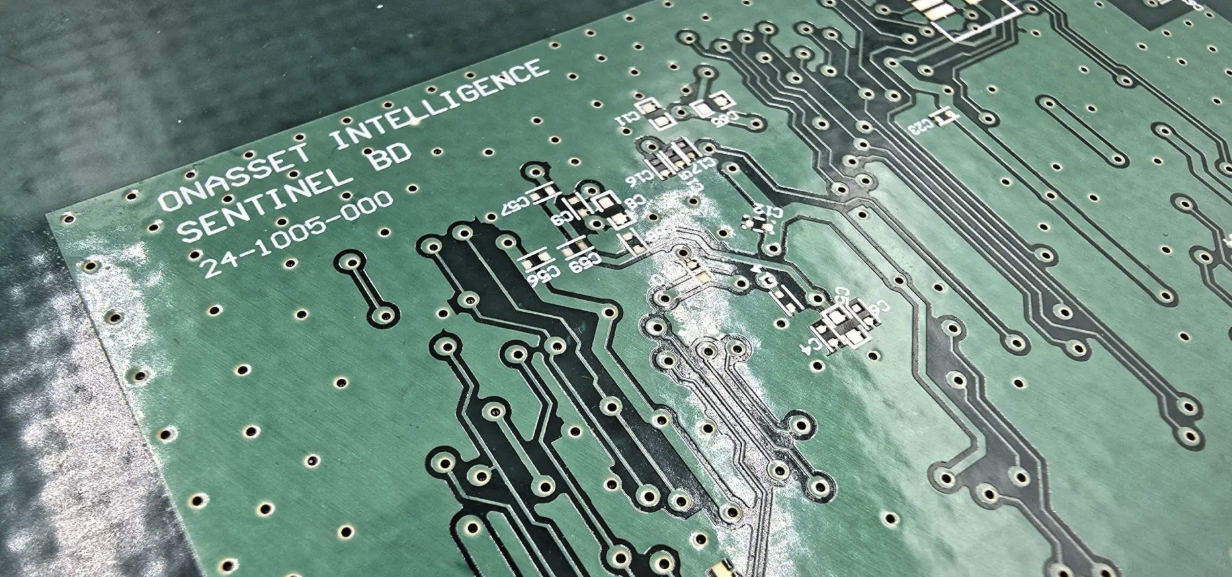

5. Ensamblaje de agujeros pasantes en Flex: artesanía de alta precisión y baja tolerancia

Los circuitos flexibles son muy apreciados por su adaptabilidad, pero soldarles componentes es otra historia. Con pasos cada vez más pequeños y materiales cada vez más frágiles, el montaje de conectores de orificio pasante (TH) en circuitos flexibles exige una precisión quirúrgica.

Aquí es donde el equipo DIVSYS del ICAPE se ha hecho un nombre. En colaboración con la empresa estadounidense EVIDENT (antes Olympus Scientific), montaron con éxito los conectores TH LEMO en un circuito flexible PI de 0,5 mm de paso con doblado personalizado, una tarea que muchos montadores rehúyen por el riesgo de daños térmicos y mecánicos.

Lo que hace que este logro sea aún más impresionante es que se hizo manualmente. En un mundo que apuesta cada vez más por la automatización, algunos proyectos siguen requiriendo delicadeza humana, sobre todo cuando se trata de geometrías únicas, materiales delicados o prototipos únicos.

Además, la estrategia de aprovisionamiento desempeñó un papel importante. El equipo aprovechó las diferencias regionales de precios, adquiriendo conectores LEMO a un coste significativamente inferior en EE.UU. que en China, optimizando tanto la calidad como el presupuesto. Con DIVSYS, el Grupo ICAPE innova y puede mejorar técnicas de montaje que podrían cambiar la industria.

Resumen: Los montajes de alta fiabilidad en circuitos flexibles no son sólo para la producción a gran escala. Con los conocimientos y el aprovisionamiento adecuados, incluso los montajes personalizados de bajo volumen pueden cumplir los más altos niveles de precisión.

Innovación que conecta, funciona y perdura

La innovación en la tecnología de las placas de circuito impreso no se limita a los nuevos y relucientes aparatos; es la revolución silenciosa dentro del circuito. Está en los materiales que elegimos, los métodos que perfeccionamos y las nuevas y audaces aplicaciones que hacemos posibles.

Ya sea construyendo componentes electrónicos que se biodegradan, circuitos que piensan por sí mismos o placas de radiofrecuencia que viajan en cohetes a la luna, los ingenieros y técnicos de las fábricas del Grupo ICAPE están demostrando que incluso las tecnologías más consolidadas aún tienen margen para evolucionar.

Tanto para los diseñadores como para los ingenieros y las marcas de electrónica, estos avances ofrecen algo más que mejoras técnicas: proporcionan nuevas formas de satisfacer las necesidades del mercado, reducir el impacto medioambiental y crear productos de nueva generación que realmente destaquen.

De la flexión al acabado, de lo sostenible a lo espacial, el futuro de las placas de circuito impreso ya está aquí, y es más flexible, capaz e inteligente que nunca.

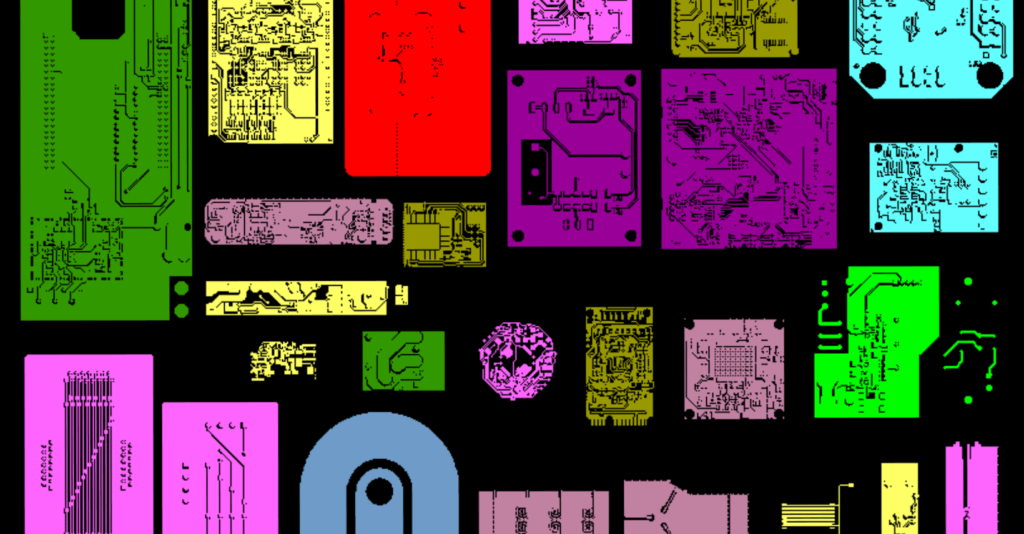

Técnicas de puesta en común de PCB Ventajas y limitaciones ¿Qué es la puesta en común de PCB? La puesta en común de PCB es una técnica especial de fabricación donde diferentes diseños de circuitos PCB de los clientes se combinan – o puesta en común – en un único panel de producción. En lugar […]

El IPC se convierte en la Asociación Mundial de Electrónica (GEA) https://www.youtube.com/watch?v=i_2lmmf9Y-I El sector de la electrónica entra en un nuevo capítulo cuando el IPC se renombra oficialmente como Asociación Mundial de Electrónica (GEA), lo que marca una importante evolución en su identidad y misión. Con la visión rectora de «Mejor electrónica para un mundo […]

Información arancelaria de Estados Unidos En abril de 2025, Estados Unidos ha aplicado nuevos aranceles a las importaciones chinas, incluidas las placas de circuitos impresos (PCB) y las piezas técnicas a medida. Aunque estos aranceles afectan directamente a nuestros clientes estadounidenses, sus implicaciones se extienden por todo el mundo, afectando a los costes, los plazos […]