Máscara de soldadura

Jornada 10 de la PCB:

Máscara de soldadura

La máscara de soldadura tiene dos beneficios. El primero es evitar la oxidación del cobre y la segunda es tener un aislamiento perfecto entre dos trazas de cobre durante el proceso de montaje. Existen diferentes tipos de máscaras de soldadura para PCB, como el líquido epoxi, el líquido fotosensible (LPI) o el film seco. ¡Profundicemos en ello!

1 - RECUBRIMIENTO

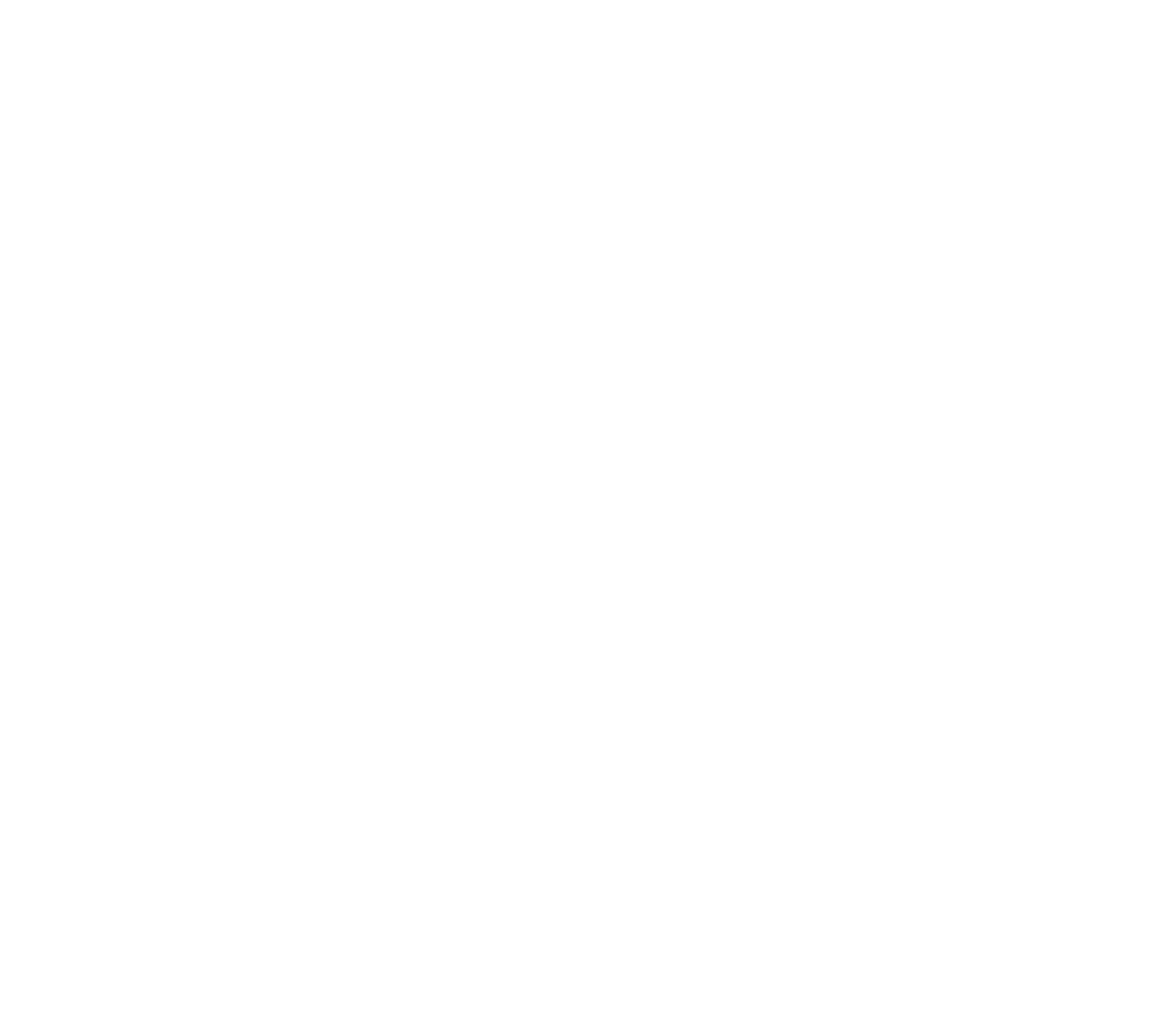

Existen diferentes formas de aplicar la máscara de soldadura a una PCB: cortina, serigrafía o recubrimiento por deposición de electrospray conforme a las normas IPC. Antes de aplicar cualquier máscara de soldadura, las placas deben limpiarse con un preparado mecánico o químico en una sala limpia sobrepresurizada para evitar que entre polvo del exterior.

2 - PRECURADO

Una vez que el panel está totalmente cubierto, debe precurarse. Este paso es esencial y elimina todo el disolvente de la tinta. Sin este paso, el registro no se realizará correctamente.

3 -REGISTRO E INSOLACIÓN

Para la máscara de soldadura, la insolación puede realizarse con el registro con 8 cámaras CCD y el diseño. Las placas reciben una ráfaga de luz led durante unos segundos para endurecer la máscara de soldadura donde se ve claramente el diseño. La insolación también puede realizarse mediante LDI (Laser Direct Imaging). Esta vez no es necesario ningún diseño, ya que la máquina realiza la insolación directamente en los lugares seleccionados con haces de luz y endurece el sitio objetivo.

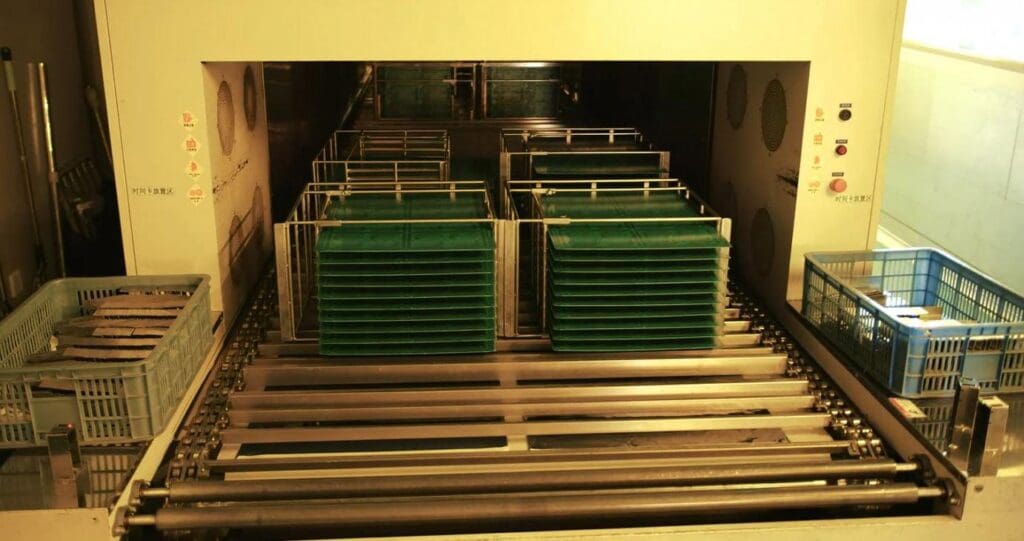

4 - REVELADO

Las partes no protegidas y no endurecidas por la insolación son limpiadas. Aquí, en nuestro ejemplo, se retira la máscara de soldadura alrededor del agujero mecánico pasante.

5 - CONTROL Y CURADO

Tras la fase de revelado, se controlan todos las placas. De hecho, la inspección es necesaria para comprobar si hay imágenes defectuosas, restos de tinta en las almohadillas o en los agujeros. Por último, las placas se exponen a alta temperatura durante una hora para curar la máscara de soldadura.