Máscara de Soldagem

Percurso PCB 10:

Máscara de Soldagem

A máscara de soldagem tem dois interesses. O primeiro é evitar a oxidação do cobre e o segundo é obter um isolamento perfeito entre dois traços de cobre durante o processo de montagem. Há diferentes tipos de máscaras de soldagem para PCB, como Epóxi Líquido, Fotoimpressão Líquida (LPI) ou Película Seca. Vamos mergulhar no assunto!

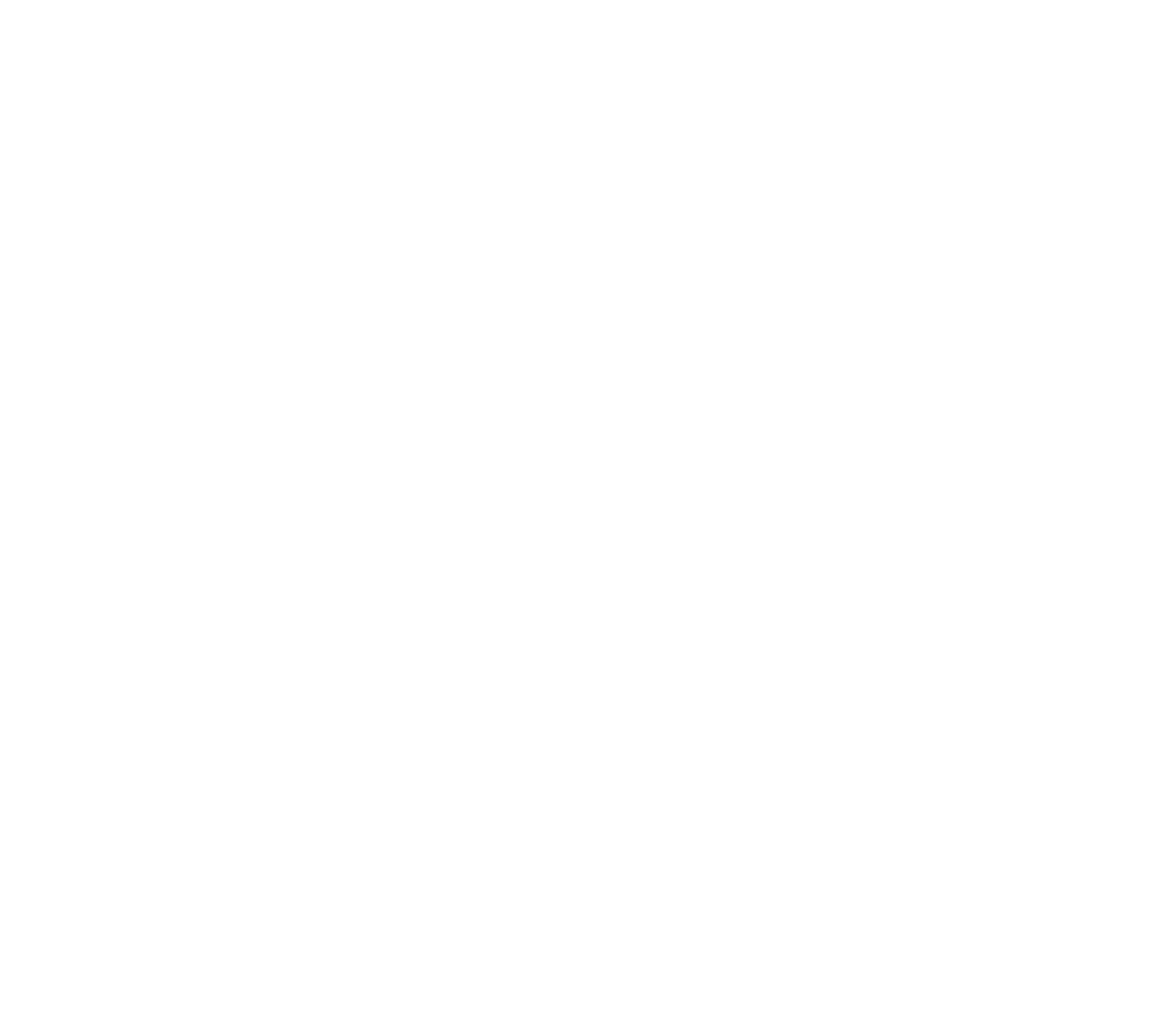

1 - ENDUÇÃO

Há diferentes formas de aplicar a máscara de soldagem a uma PCB: cortina, serigrafia ou deposição por electrospray de acordo com as normas do IPC. Antes de qualquer aplicação de máscara de soldagem, as placas devem ser limpas com uma preparação mecânica ou química em uma sala limpa sobrepressurizada para evitar a entrada de poeiras de fora.

2 - PRÉ-CURA

Quando o painel estiver totalmente coberto, deve ser pré-curado. Este passo é essencial e remove todo o solvente da tinta. Sem esta etapa, o registro não será realizado corretamente.

3 - REGISTRO/INSOLAÇÃO

Para a máscara de soldagem, a insolação pode ser feita com o registro com 8 câmaras CCD e o trabalho artístico. As placas recebem um jato de luz LED durante alguns segundos para endurecer a máscara de soldagem onde o trabalho artístico é claro. A insolação também pode ser feita por LDI, Captação de Imagens Diretas a Laser. Desta vez, não é necessário qualquer trabalho artístico, porque a máquina irradia diretamente os locais selecionados com feixes de luz e endurece o local visado.

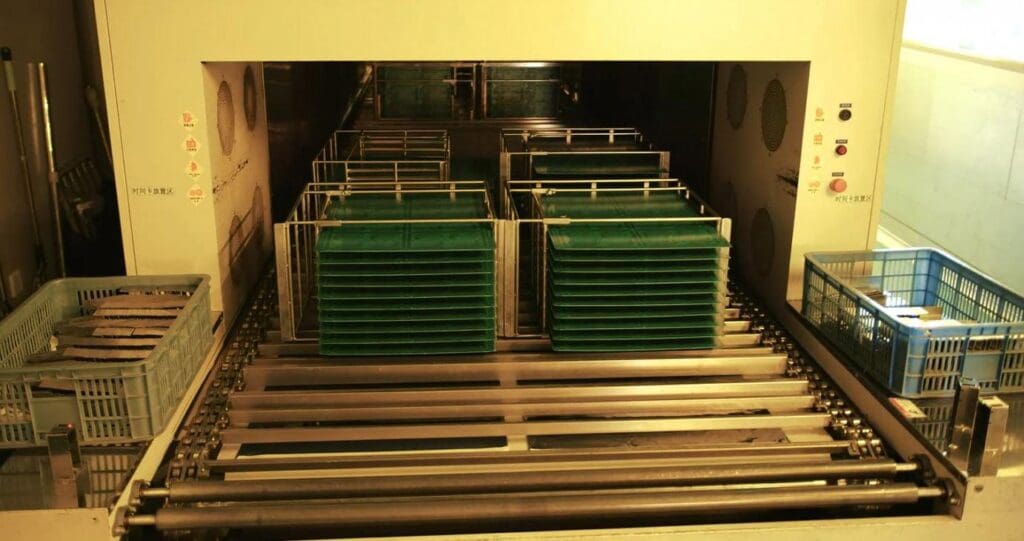

4 - DESENVOLVER

As partes não protegidas e não endurecidas pela insolação são arrastadas. Aqui, em nosso exemplo, a máscara de soldagem em torno do orifício mecânico é removida.

5 - CONTROLE E CURA

Após a fase de desenvolvimento, todas as placas são controladas. Por isso, é necessária uma inspeção para verificar se há imagens defeituosas, vestígios de tinta nos blocos ou através dos orifícios. Finalmente, as placas são expostas a uma temperatura alta durante uma hora para curar a máscara de soldagem.