Kretskort MANUFACTURING

Process

Alla tillverkningsprocesser presenteras steg för steg. Följ med ICAPE Groups team in i våra kretskortsfabriker för att upptäcka hemligheterna med kretskortstillverkning.

Hur tillverkas kretskort steg för steg?

I elektronikens komplicerade värld ligger innovationens hjärta i kretskortet (PCB). Dessa kompakta men kraftfulla komponenter utgör grunden i elektroniska enheter och möjliggör ett sömlöst flöde av elektriska signaler. Har du någonsin funderat över den fascinerande resa som ett kretskort genomgår, från idé till integration? Vår kommande artikel fördjupar sig i den omfattande processen för kretskortstillverkning och avslöjar varje steg med precision och tydlighet. Från den inledande designfasen till de komplicerade ets- och monteringsprocesserna guidar vi dig genom det intrikata nätet av tekniker och teknologier som förvandlar råmaterial till funktionella kretskort. Oavsett om du är erfaren ingenjör, nyfiken entusiast eller någon som helt enkelt är fascinerad av magin bakom dina elektroniska prylar, följ med oss på denna resa genom kretskortstillverkningens fascinerande värld. Gör dig redo att bevittna den alkemi som förvandlar koppar, glasfiber och lödtenn till de sofistikerade kretsar som driver de enheter vi förlitar oss på varje dag.

Förproduktionsteknik

Hur utformar man ett kretskort?

Allt börjar med teknikavdelningen. De tar emot GERBER-filen, kontrollerar den och jämför den med ordern, IPC-standarder och leverantörens kapacitet.

1- Gerber-filkontroll

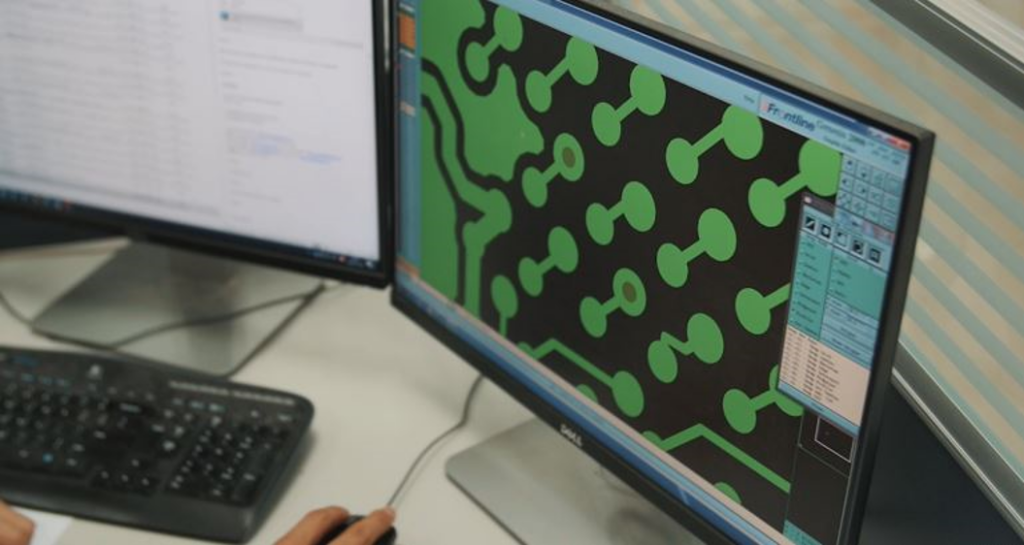

ICAPE Groups ingenjörer utför en DFM-granskning (Design For Manufacturability), kontrollerar data, kopparlagren, den mekaniska ritningen, specifikationerna samt linjen och avståndet mellan spåren. När det är gjort skapar vi vid behov en fil som heter ”Tekniska frågor”.

2 - DFM-granskning

Denna fil skickas till kunden för att föreslå en möjlig lösning eller förbättring, till exempel olika paneliseringstekniker, typ av lödmask, design, basmaterial, varumärke eller specifikationer och till och med olika tekniker för att vara genomförbara och kostnadseffektiva i de utvalda partnerfabrikerna enligt IPC-standarder.

3 - Partner-DFM-granskning

Vår partnerfabrik kommer in i bilden, tar emot data, genomför en andra DFM-granskning och börjar kombinera kretsmönster på produktionspanelen.

4 - Grafiktryck

Varje kretskortslager kontrolleras och överförs till tryckmaskinen. Vi har en grafik för varje lager: inre, yttre, lödmask, förklaringstryck och även speciallager som vias, skalbar mask, kol, etc. All denna grafik kan användas för tusentals paneler.

Basmaterial

Hur väljer och förbereder man basmaterialet?

Upptäck hur panelerna lagras och förbereds innan de går vidare till nästa steg i tillverkningsprocessen!

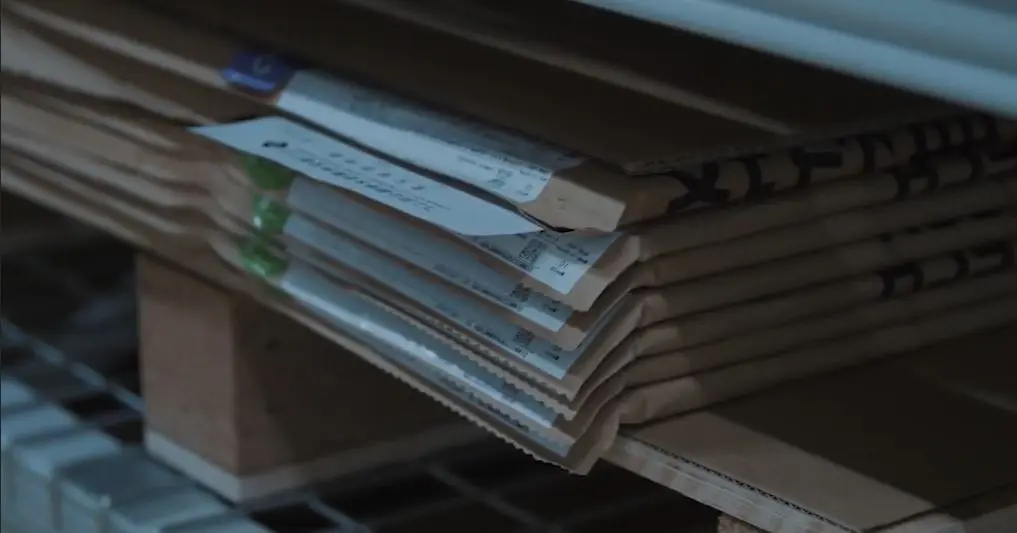

1 - FÖRVARING

Alla kretskortstillverkare tillverkar inte grundläggande råmaterial som pre-preg eller kopparfolie. Alla råvaror levereras i enlighet med ICAPE Groups tekniska krav. Materialen lagras efter typ, total tjocklek, koppartjocklek och varumärke.

2 - ORDERFÖRBEREDELSE

Enligt ordern väljer fabriken ut de material som behövs i lagret. Panelerna packas upp och förbereds för att genomgå processen.

3 - KONTROLLER

Kontrollen av varje sats är en viktig punkt. Koppartjockleken och den totala tjockleken kontrolleras noggrant med högprecisionsverktyg för att säkerställa att de uppfyller kundernas behov i enlighet med den teknik som skapats

4 - SKÄRNING

Panelen måste skäras till produktionsstorlek. Nuförtiden är kantbearbetning och panelgeometri mycket viktiga för CCD-registrering och hanteringsutrustning.

5 - SLUTBEHANDLING AV HÖRN

De flesta företag har rundat hörnen på panelerna för att minska risken för repor och säkra hanteringen under nästa steg i tillverkningsprocessen

Inner Layer

The inner layer

The inner layer imaging is a very technical step of the process which happens in a clean and yellow room. Why ? Because the dry film is UV sensitive and to avoid any shorts and opens on the inner layer, a level between 3000 and 4000 dust particles per cubic meters must be reached.

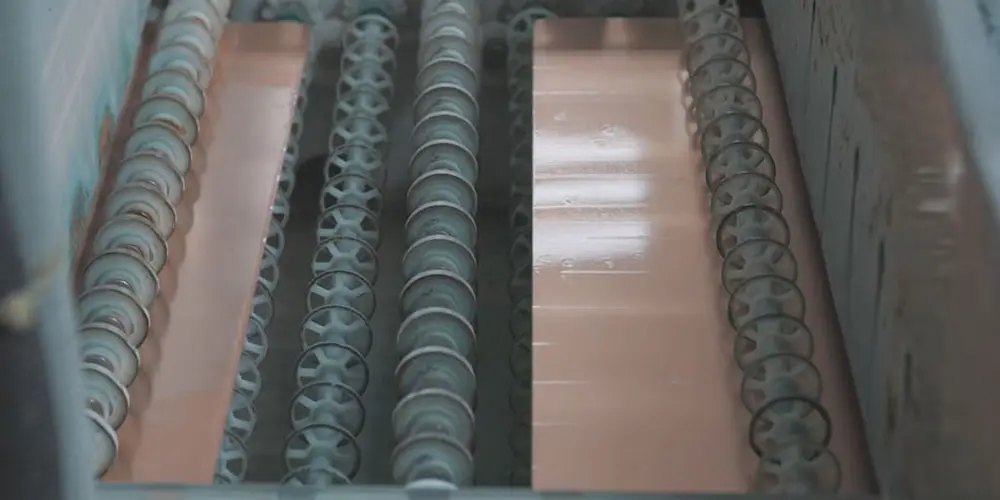

1 - CLEANING

The cleanroom uses overpressure to protect and remove any dust coming from outside of the cleanroom. Before entering the cleanroom, the panels are cleaned. Depending on the thickness of the inner layers, the processes are different. For layers thinner than 500 micrometers, the chemical process is used. For thicker layers, the mechanical process is preferred.

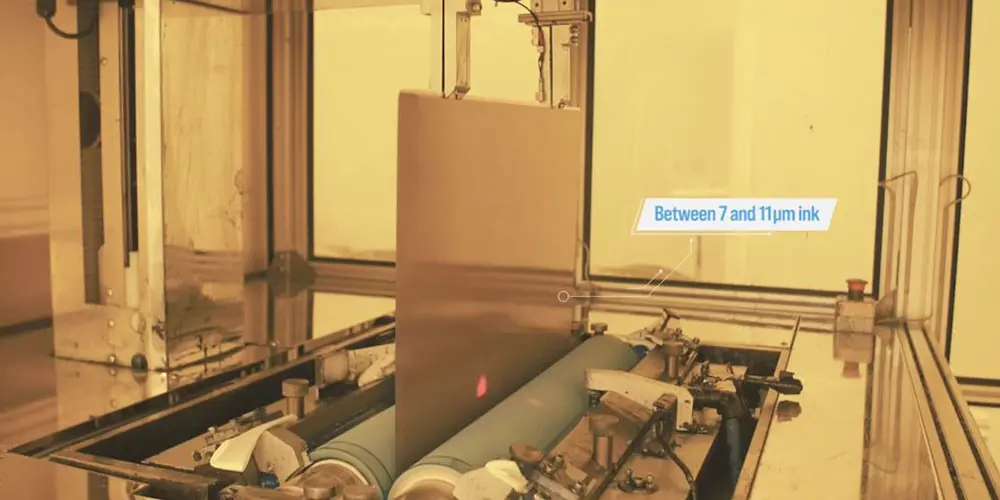

2 - ENDUCTION

When panels arrive in the cleanroom, they are heated, then the photoresist film or the ink ( beteween 7 and 11 µm) is automatically applied onto the panel.

3 - REGISTRATION AND INSOLATION

The boards are registered at +/- 15 to 30 micrometers with 2 or 4 CCD Cameras. A vacuum is created, then a blast of UV light is applied with an average of 1 to 20 seconds depending on the process: this is the insolation. The boards are polymerized and ready to be developed.

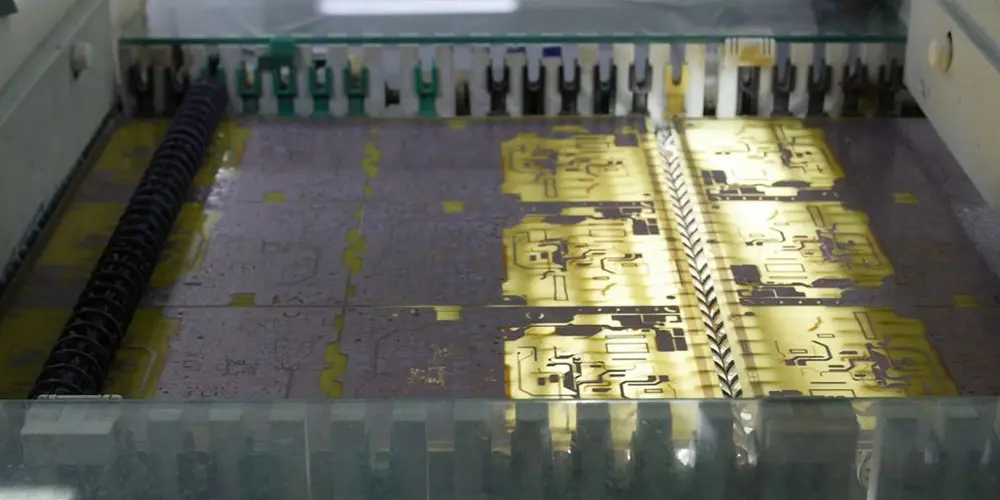

4 - DEVELOPING AND ETCHING

For the development phase, the board is washed with an alkaline solution which removes the photoresist left unhardened. From there, we can see the inner layer image for the first time. Etching is the critical step in layer imaging. The unprotected copper is removed and defines the pattern. After stripping the ink, the photoresist film is now completely removed.

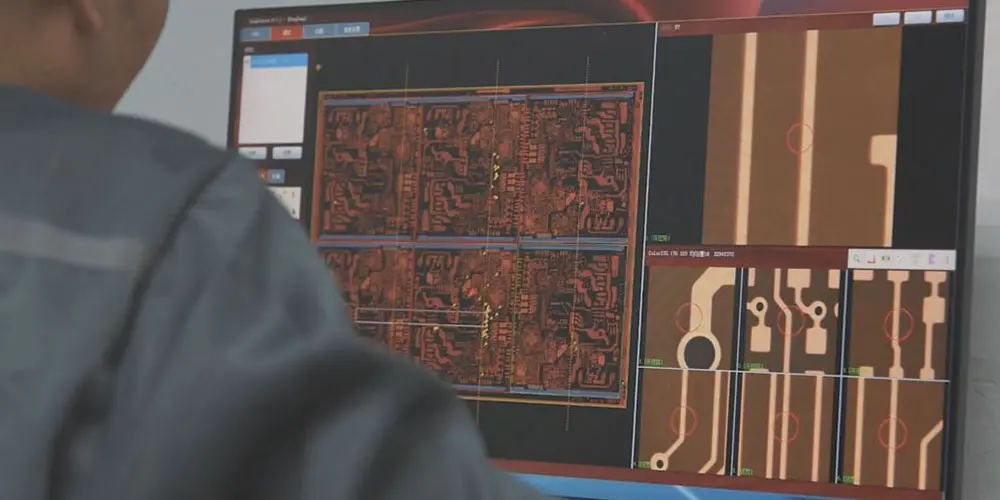

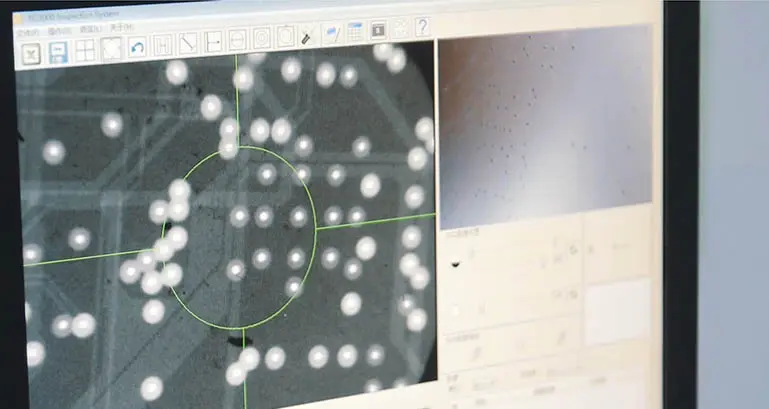

5 - AUTOMATIC OPTICAL INSPECTION (AOI)

After the Multilayer lamination, it is impossible to correct errors occurring on the inner layers. The Automatic Optical Inspection will confirm a total absence of defects. The original design from the GERBER file serves as a model. If the machine detects any inconsistencies, a technician will assess the problem.

Laminering

Vad är kretskortslaminering?

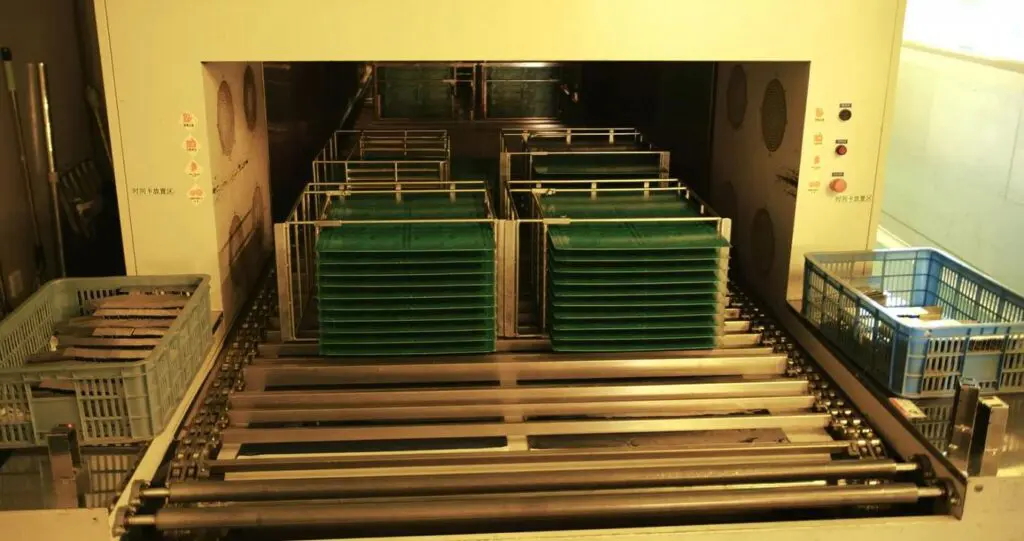

Hoppa ombord och upptäck lamineringssteget i tillverkningsprocessen för kretskort! Efter avbildningen av det inre lagret genomgår korten registrering och laminering. Följ med oss till vår HDI-fabrik i Kina!

1 - FÖRBEREDELSE

Panelerna tvättas för att avlägsna den korroderade kopparytan samt eventuella fingeravtryck, torrfilmsrester, karbonat och antiskumrester från torrfilmsborttagning.

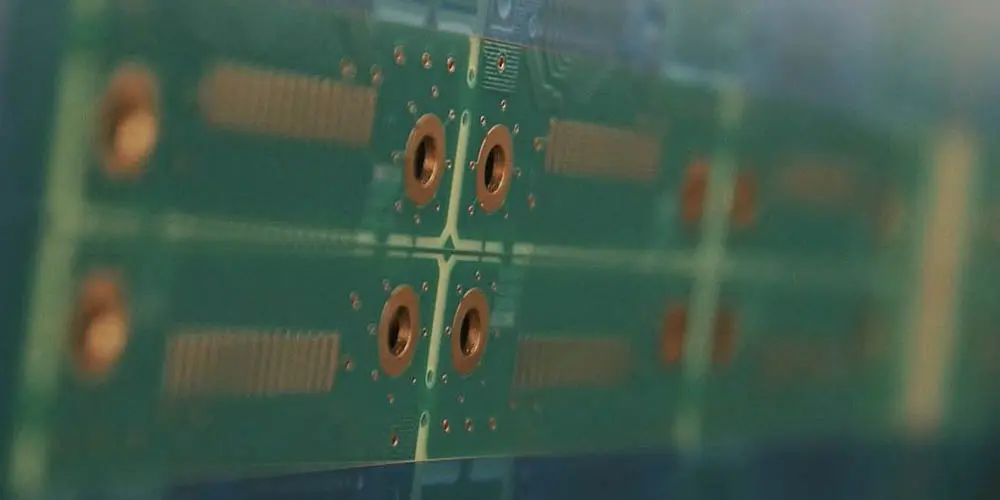

2 - MIKROETSNING

Mikroetsning är ett grundläggande villkor för att erhålla en homogen och lämplig brun- eller svartoxidbehandling. Processen kommer att minska koppartjockleken från 0,2 till 1 mikrometer.

3 - PBLACK OXID

Brun eller svart oxidbehandling används för att ge bättre vidhäftning för epoxihartset och för att undvika problem som delaminering.

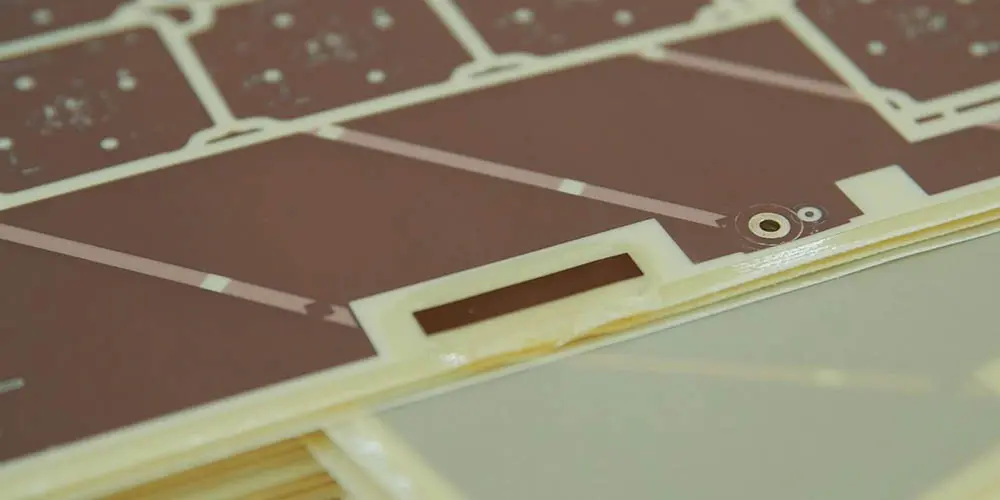

4 - INRE LAGER STACK UP

Operatören staplar innerlagret och pre-preg på limmaskinen, så att stapeln kan limmas ihop. När limningen är klar går vi vidare till att använda nitarna. Nitningsprocessen är till för att slutföra registreringen och stärka det inre lagret och pre-preg tillsammans. Detta stärker stapeln och säkerställer att den inte rör sig under lamineringsprocessen.

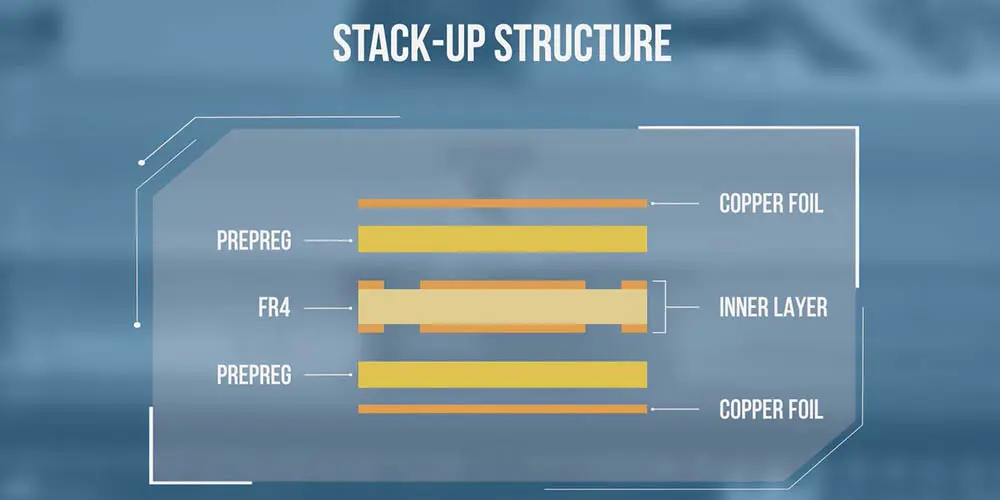

5 - STACK UP

Kopparfolien är klämd mellan en patch av rostfritt stål och en pre-preg. Detta rostfria stål skapar en hård och plan yta. Kopparfolien kompletterar stapeln. Panelen består nu upptill och nedtill av en kopparfolie och en pre-preg som omger det inre lagret.

6 - LAMINERING

Stapeln placeras under extrema temperaturer beroende på materialens datablad. Trycket i lamineringsmaskinen är 180 ton per kvadratmeter och processen tar upp till 2 timmar. Efter att ha utsatts för högt tryck och höga temperaturer bildar lagren ett enda kort, som sedan flyttas till en kallpress. Senare avformas panelerna.

7 - HÅLREGISTRERING

De helt nya korten kommer att förberedas med registreringshålen med hjälp av en röntgenmaskin. De kommer sedan att avgradas, fasas och rundas i hörnen.

Borrning

Hur utmanande är borrningsprocessen?

Det femte avsnittet av vår kretskortsresa fokuserar på en av de mest spektakulära processerna i vår webbserie: borrning! Det är inte bara den mest imponerande processen utan också den mest oåterkalleliga! Detta steg måste genomföras mycket försiktigt, eftersom även ett litet fel kan leda till en stor förlust. Upptäck de olika stegen i processen (mekanisk borrning eller laserborrning, minsta diameter eller till och med kontroller) genom att följa med våra två experter från ICAPE Group till en av våra partnerfabriker i Kina.

1 - FÖRBEREDELSE

För bättre noggrannhet och värmehantering används specifika material som aluminium, trä eller melamin i toppen och botten av stapeln.

2 - VERKTYGSKONTROLLER

Borren måste vara perfekt formad och uppfylla reglerna för antalet hål som kan utföras med samma verktyg. För högteknologiska kretskort används endast nya verktyg. För kretskort av standardtyp slipas borrarna upp till 3 gånger innan de byts ut.

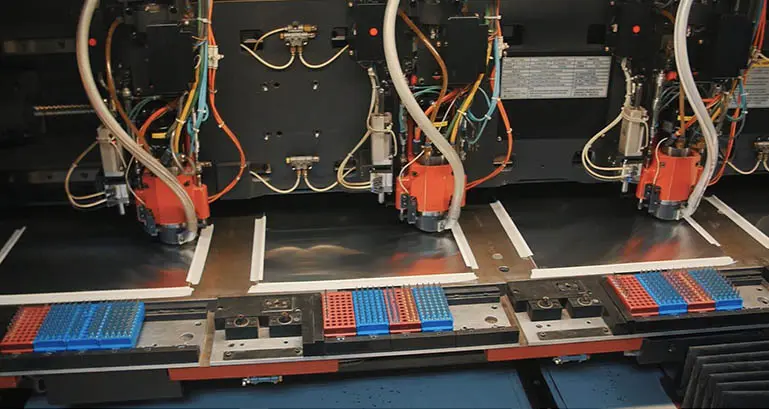

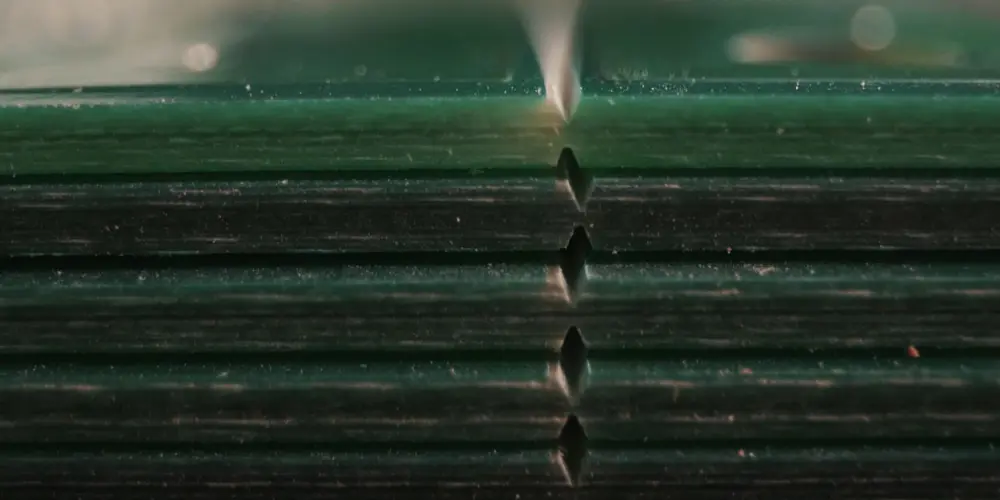

3 - MEKANISK BORRNING

Beroende på serie hanterar borrmaskinen en panel åt gången för högteknologiska produkter. Men det är också möjligt att installera upp till 4 paneler samtidigt, beroende på tjocklek, med 1 till 6 borrhuvuden. Under 1990-talet brukade vi borra med en minsta diameter på 400 mikrometer. Idag kan vi borra med en noggrannhet på minst 150 mikrometer.

4 - KONTROLLER

För att underlätta den visuella kontrollen borras alla hål av olika storlek på kanten av varje kort och inspekteras efter borrningsfasen. Panelerna kontrolleras också automatiskt med en hålverifieringsmaskin. För den interna kontrollen går korten genom röntgenmaskinen, som kontrollerar hela positioneringen i förhållande till det inre lagret.

5 - LASERBORRNING

Laserborrmaskinen kan generera viashål på mellan 50 och 150 mikrometer. Nuvarande verktyg baseras på två huvudtyper av laser: UV- eller CO2-laser, och ibland båda beroende på processen. Här finns inget över- eller undermaterial, så vi kan bara borra en panel åt gången och lasern stannar när den träffar kopparn på N-1-lagret. Det finns två huvudkontroller för att säkerställa att borrhålen uppfyller de begärda måtten och för att kontrollera renheten.

Kemisk och pläterad koppar

Hur deponerar man koppar på ett kretskort?

Den kemiska deponeringen av koppar, även kallad pläterad koppar, skapar den elektriska förbindelsen mellan det inre lagret och det yttre lagret.

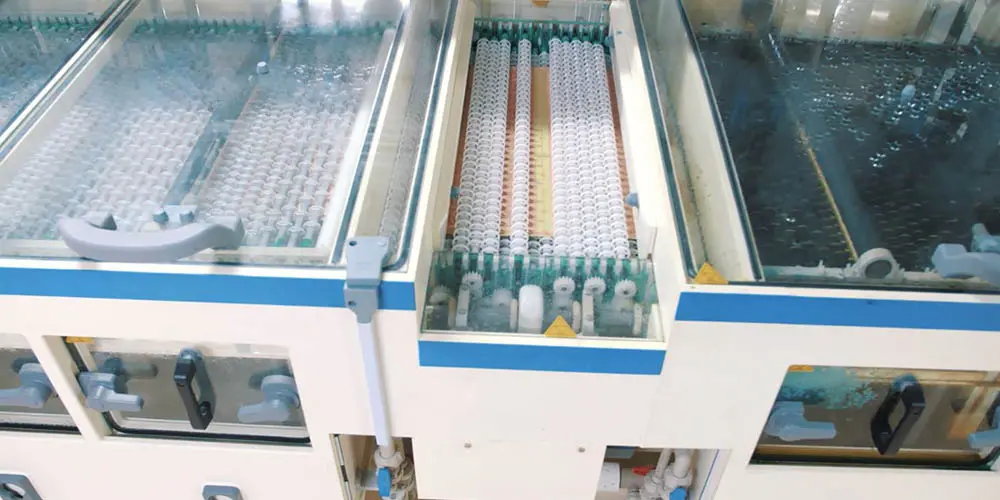

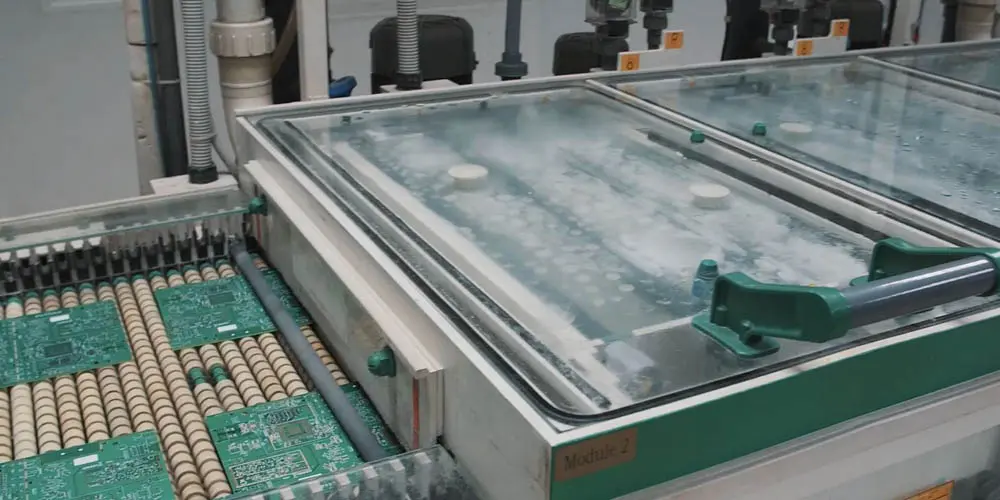

1 - STANDARDRENGÖRING

Innan den kemiska kopparn deponeras måste kortet vara rent. För standardprocessen kommer de första baden att rensa upp och ta bort alla rester från borrningen.

2 - PLASMARENGÖRING

För högteknologiska produkter är plasmaprocessen att föredra: kan avlägsna hårdare rester som polyimider, High Tg-FR4, teflon och RF-mikrovågsmaterial. Denna tillvalsprocess ger utmärkt grovhet och vätbarhet för kemisk deponering av koppar.

3 - PALLADIUMPLÄTERING

Flera kemiska behandlingar finns för att få ledande hål, vi kan använda koppar, palladium, grafit, polymer, enligt PCB-tekniken i skapandet. Korten sänks ned i ett palladiumbad, även kallat aktiveringsbad, för att avsätta ett tunt lager av palladium.

4 - KOPPARPLÄTERING

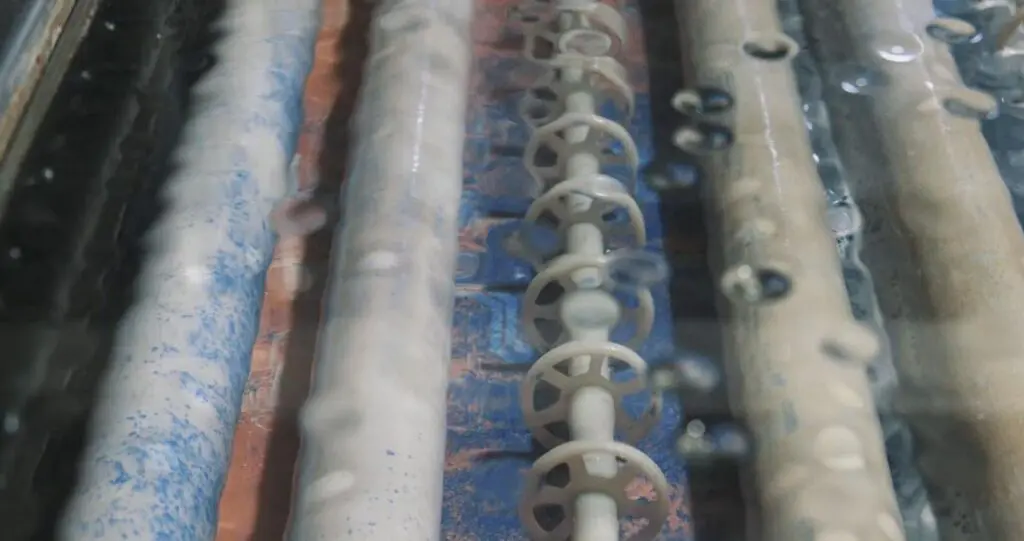

Panelerna rör sig hela tiden genom badet för att avlägsna eventuella luftbubblor som kan ha bildats inuti hålen. Palladiumet verkar kemiskt så att en 1 till 3 mikrometer stor beläggning av kemisk koppar attraheras på hela panelens yta och de nyligen borrade hålen.

5 - KONTROLLER

Kontrollen utförs i slutet av denna process, främst utförs ett bakgrundsbelysningstest för att kontrollera kopparns porositet och beläggning.

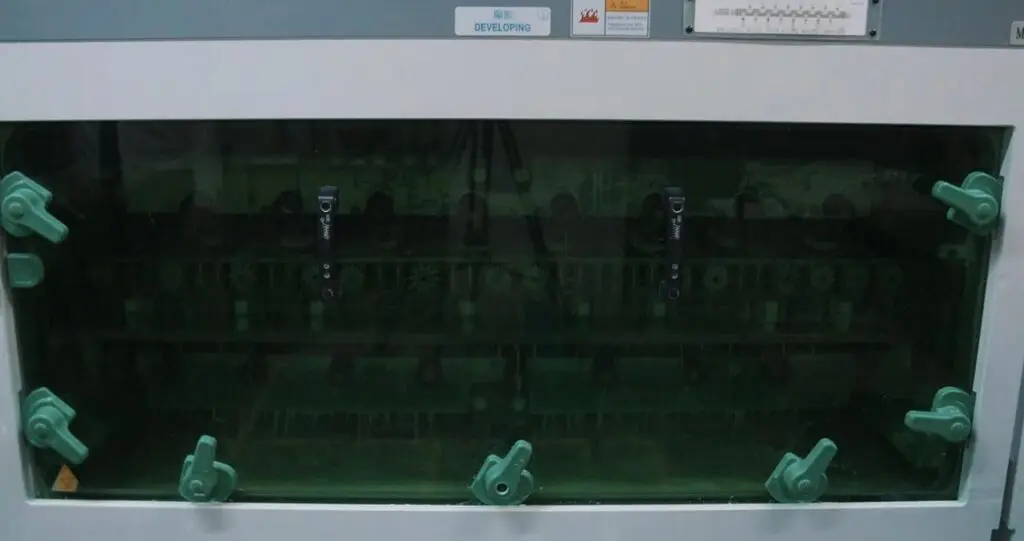

Avbildning av yttre lager

Hur skapar man en perfekt avbildning av det yttre lagret?

Avbildningen av det yttre lagret liknar avbildningen av det inre, men är mycket mer komplex med hålen och ytjämnheten. Låt oss se hur detta spektakulära steg i kretskortstillverkningen går till!

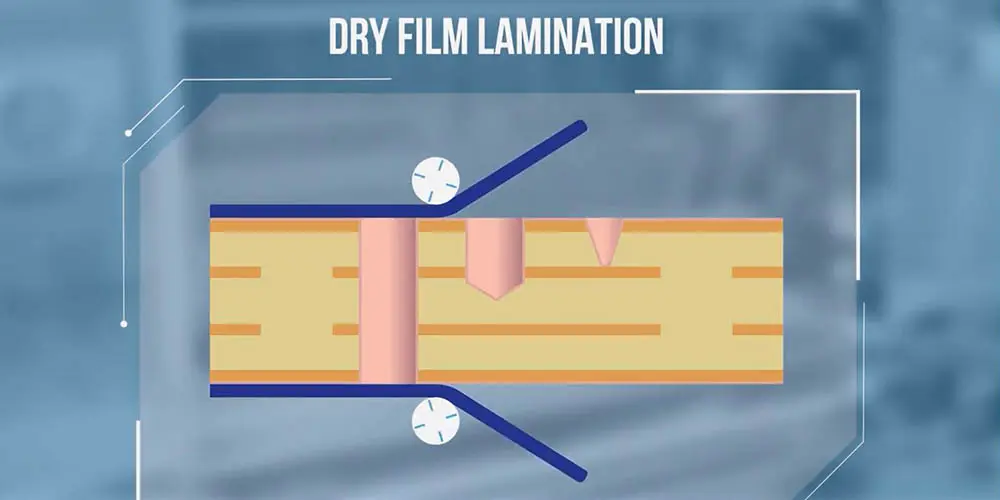

1 - FÖRBEREDELSE OCH LAMINERING

Ytan förbereds: kort tunnare än 500 mikrometer genomgår en kemisk rengöringsprocess, medan tjockare kort genomgår en mekanisk rengöringsprocess med hjälp av slipborstar. Korten värms upp för bättre vidhäftning av fotoresistfilmen. Därefter beläggs skivorna med en automatisk laminering på X och Y. Kanten skärs direkt av maskinen.

2- REGISTRERING OCH UV-ISOLERING

Vid halvautomatisk isolering kontrolleras grafiken igen innan det läggs i maskinen. Registreringen sker optiskt mellan hålen och målen med 2 eller 4 CCD-kameror. När panelen uppfyller kvalitetskriterierna appliceras ett vakuum, varefter kortet utsätts för en UV-strålning mellan 1 och 20 sekunder för att polymerisera fotoresisten, vilket skapar en bild av kretsmönstret.

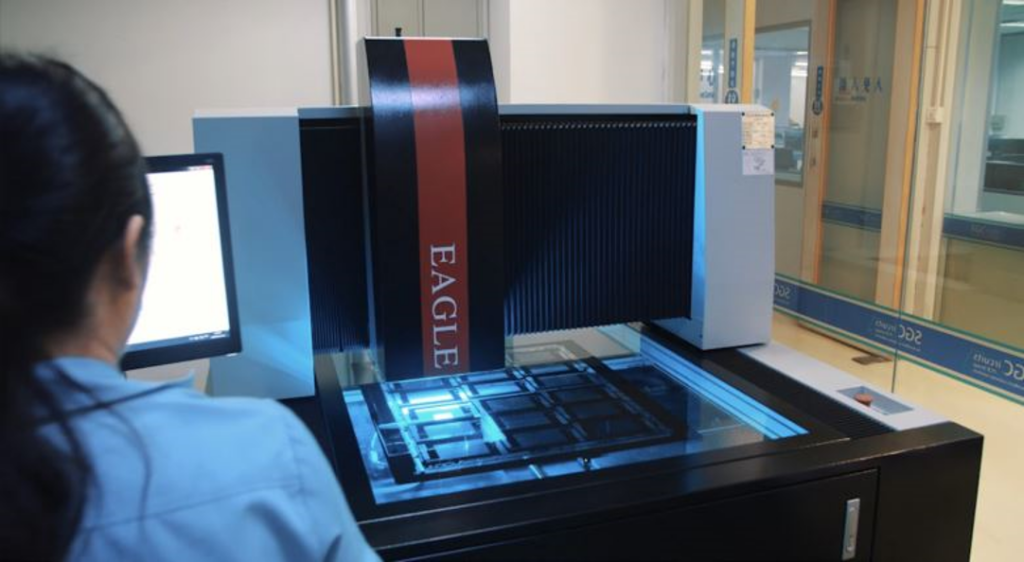

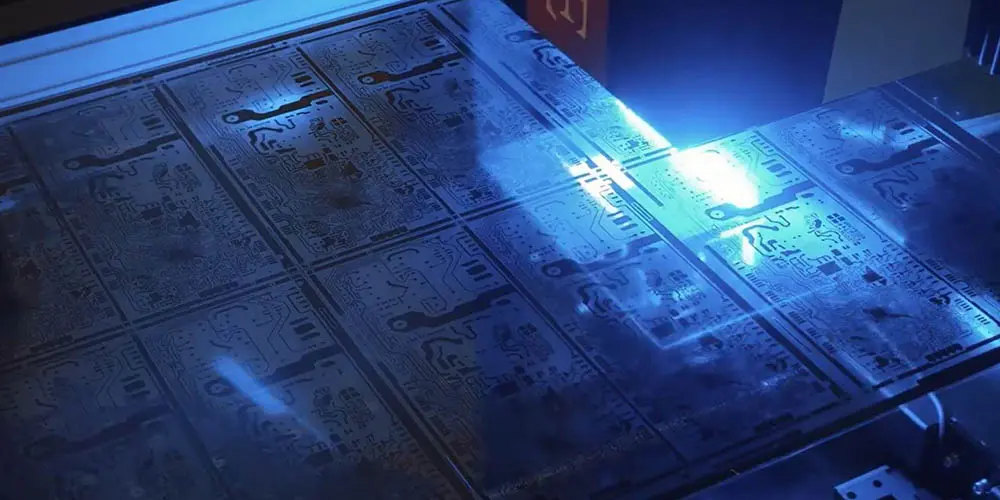

3 - REGISTRERING OCH LASERISOLERING

För avancerade produkter och material med hög densitet används Laser Direct Imaging (direktlaseravbildning). Maskinen är helautomatisk, så lastning, registrering med 4 CCD-kameror och överföring av lagerbilden sker på några sekunder. LDI är också en viktig faktor när det handlar om snäva toleranser och noggrann registrering, t.ex. 50 mikrometer eller mindre.

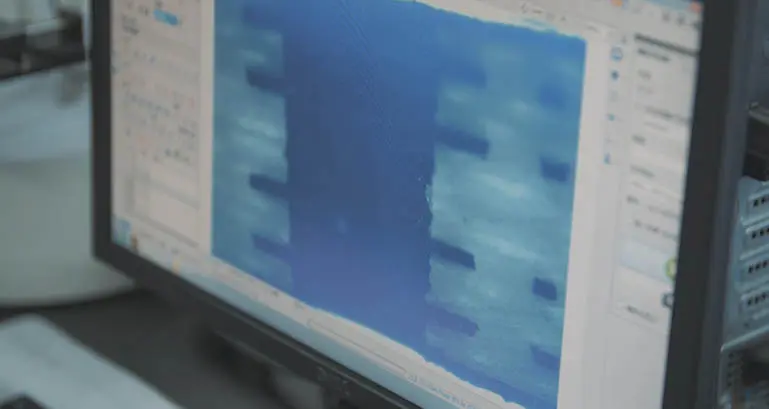

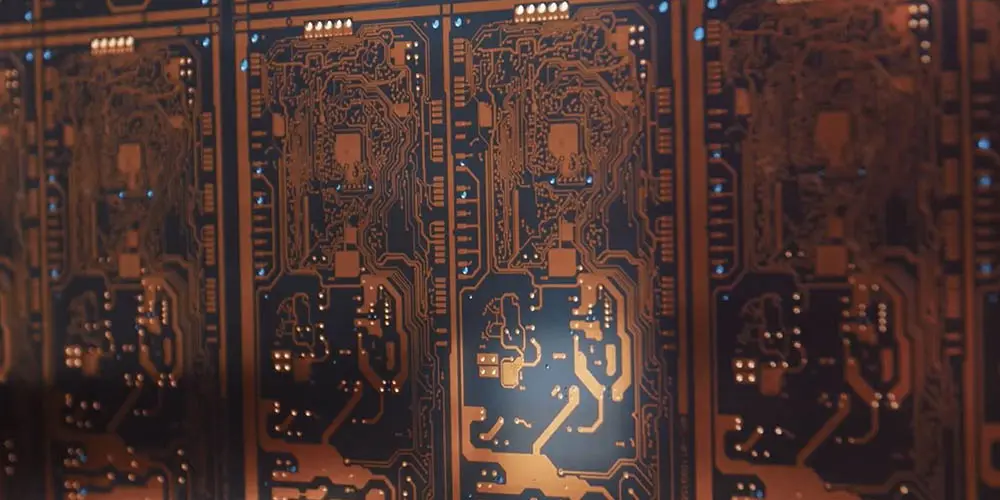

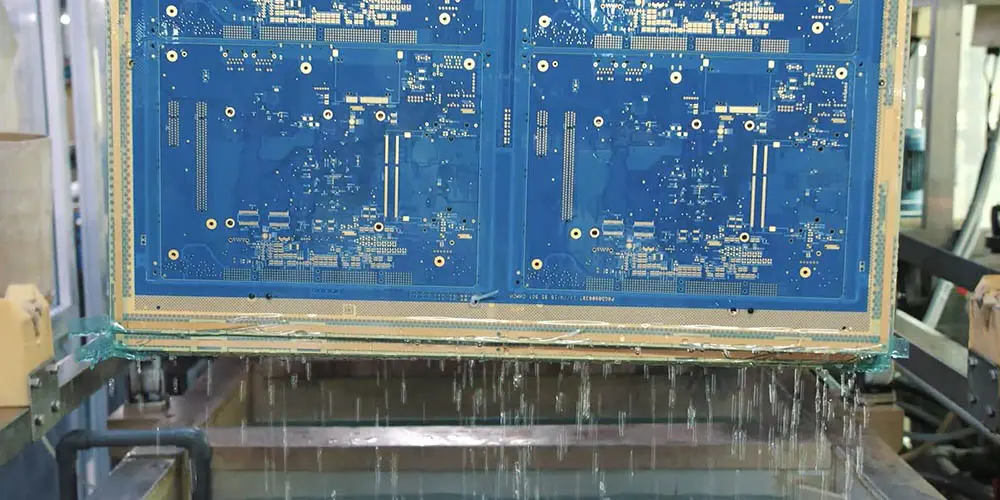

4 - UTVECKLING

När isoleringen är klar tas skyddet på den torra filmen bort. De områden som inte utsatts för UV-ljus eller laser är ohärdade och kommer att lösas upp i det framkallande natriumbadet, vilket ger kretskortet den vackra blå färgen. Bilden av det yttre lagret är nu tryckt och redo att ta emot elektrolytisk koppar.

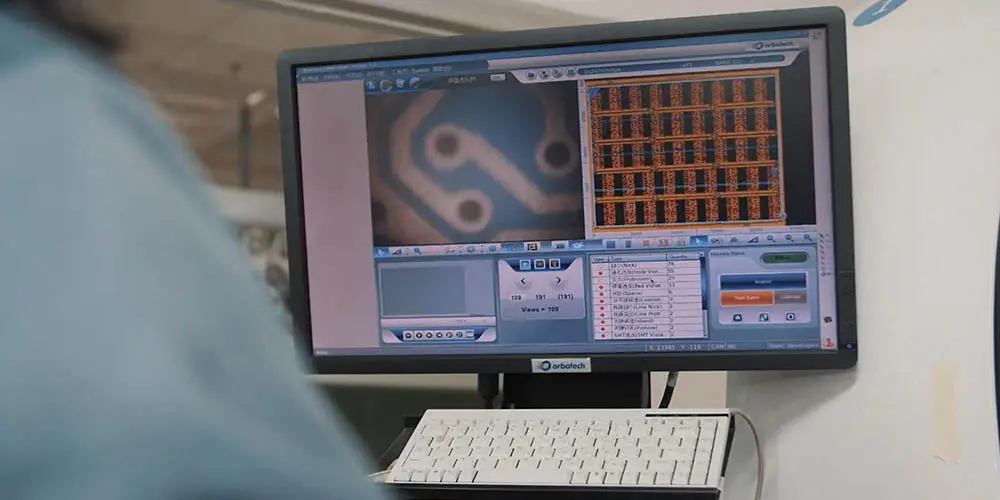

5 - AUTOMATISK OPTISK INSPEKTION

Den automatiska optiska inspektionen av de yttre lagren bekräftar att det inte finns några defekter, vare sig elektriska öppningar eller kortslutningar. Precis som för det inre lagret används originaldesignen från GERBER-filen som modell för den optiska kameran. Om maskinen hittar en inkonsekvens kommer en tekniker att bedöma problemet.

Elektrolytisk koppar

Vad är elektrolytisk koppardeponering?

Koppar kan deponeras elektrolytiskt på kortet med två processer: Panel- och mönsterprocess.

1 - PANELPLÄTERING

Kopparn deponeras elektrolytiskt över hela ytan samt inuti hålen för att förbättra planhet och distribution. Elektrolytisk koppar skapar elektrolys, vilket är ett flöde av elektrisk ström genom en vätska som orsakar kemiska förändringar. Efter flera bad om 3 min vardera skapas elektrolys, kopparn i badet fungerar som en anod och korten som en katod.

2 - KONTROLL

Kopparn är nu tjockare och mer tillförlitlig med cirka 10 till 13 mikrometer koppar. Nästa steg för korten kommer att vara Outer Layer Imaging (avbildning av det yttre lagret).

3 - MÖNSTERPLÄTERING - KOPPARDEPONERING

Kopparn deponeras elektrolytiskt, men i mycket större mängder. För att skapa en bra anslutning och en god ledningsförmåga mellan hålen behöver korten minst 20 till 25 mikrometer koppar inuti vägghålen enligt IPC-standarderna. Kopparn, som fungerar som en anod, avsätts på korten under ett 60 minuter långt bad.

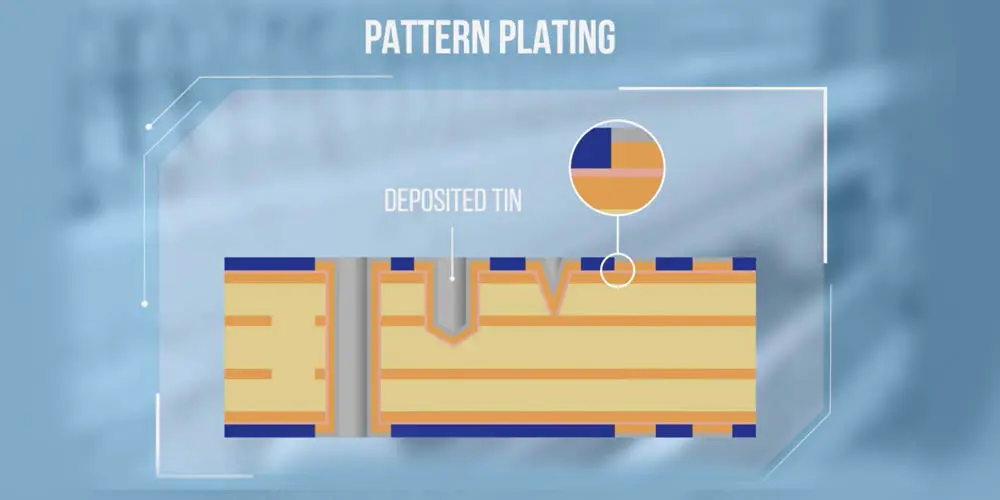

4 - MÖNSTERPLÄTERING - TENNDEPONERING

Efter ett sköljbad doppas korten i det elektrolytiska tennet som täcker all koppar med ett lager på cirka 1 till 3 mikrometer. Tennet är nödvändigt för att skydda kopparn under etsningsprocessen.

5 - KONTROLL

När de är helt täckta testas de med en icke-förstörande metod för att kontrollera lagrets tjocklek.

Etsning av kretskort

Vad är etsning?

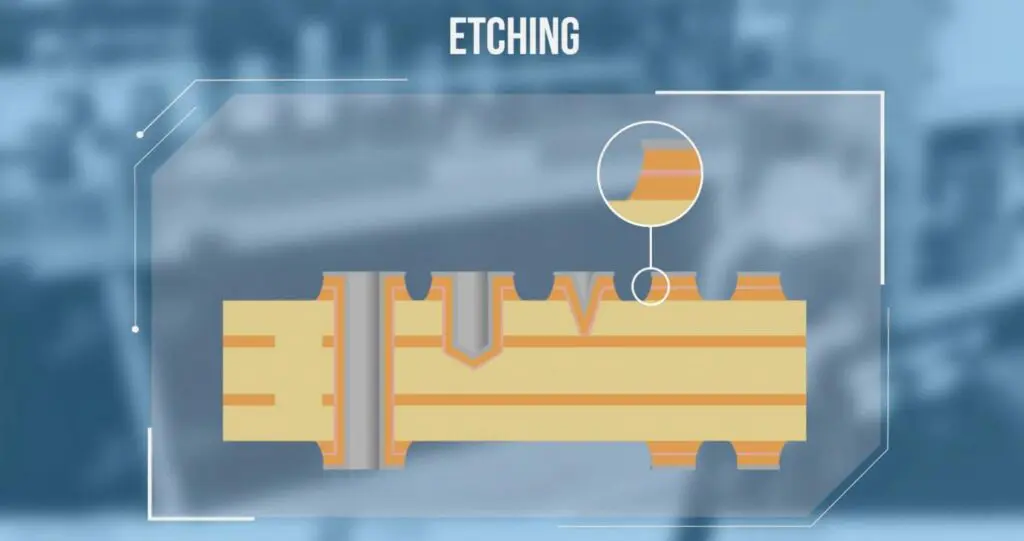

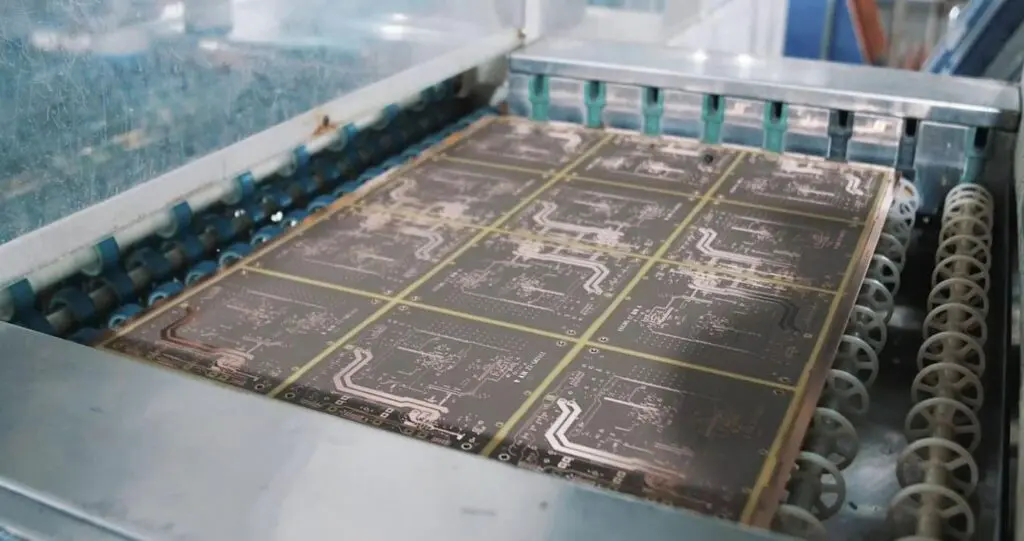

Etsning är en komplex kemisk process som avlägsnar oönskad koppar och tenn på korten.

1 - FILMSTRIPPNING

Det första steget börjar med den torra filmen. Alla rester löses upp och filmen avlägsnas så att den oönskade kopparn exponeras.

2 - ETSNING

Etsningen påbörjas i ett bad med en kemisk lösning. Utmaningen är att undvika överetsning eller underetsning som skulle förhindra att en rak vägg erhålls. När det gäller det inre lagret etsas den otäckta kopparn bort och definierar mönstret. Här skyddar tennet kopparn och hålen.

3 - TENNSTRIPPNING

Tennet avlägsnas kemiskt och skalas bort. Ledande områden och anslutningar är nu korrekt etablerade.

4 - KONTROLL

Ett laboratorietest utförs för att kontrollera överetsningen och underetsningen och för att säkerställa att alla oönskade kopparlager har avlägsnats med undantag av resistlagret.

5 - AUTOMATISK OPTISK INSPEKTION

Den automatiska optiska inspektionen utförs direkt efter etsningen och jämförs med data för att belysa eventuella inkonsekvenser och garantera att det inte finns några defekter. I vissa fall kan en kortslutning eller en elektrisk öppning repareras vid denna tidpunkt.

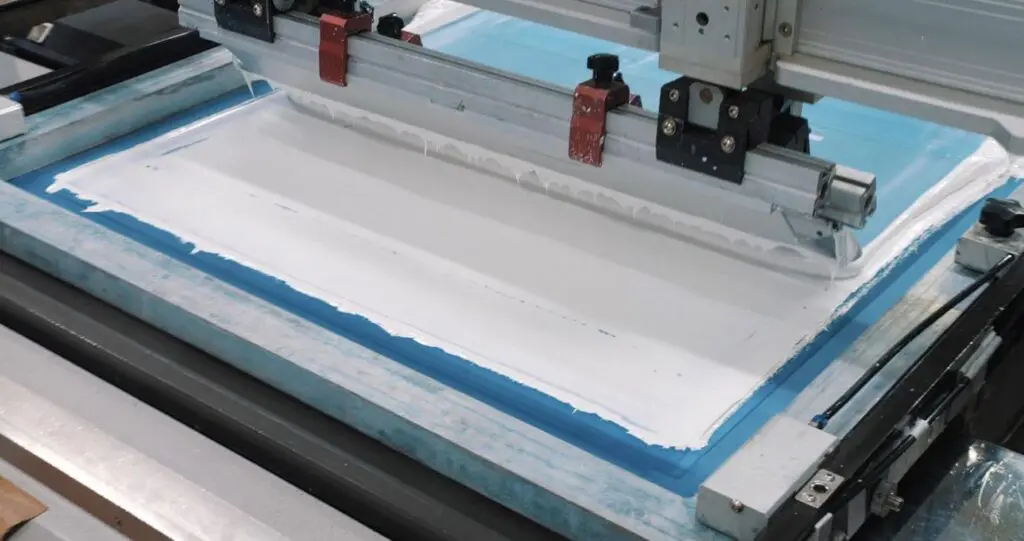

Lödmask för kretskort

Varför behöver kretskort lödmasker?

Lödmasken har två syften. Den första är att undvika oxidation av koppar och den andra är att säkerställa perfekt isolering mellan två kopparspår under monteringsprocessen. Det finns olika typer av kretskortslödmask, t.ex. flytande epoxi, flytande fotoavbildningsbar (LPI) eller torrfilm. Låt oss fördjupa oss i det!

1 - BELÄGGNING

Det finns olika sätt att applicera lödmasken på ett kretskort: gardin, screentryck eller elektrospraybeläggning enligt IPC-standarder. Innan lödmasken appliceras måste korten rengöras med en mekanisk eller kemisk beredning i ett övertryckt renrum för att förhindra att damm tränger in från utsidan.

2 - FÖRHÄRDNING

När panelen är helt täckt måste den förhärdas. Det här momentet är mycket viktigt och avlägsnar allt lösningsmedel från bläcket. Utan det här steget kommer registreringen inte att ske korrekt.

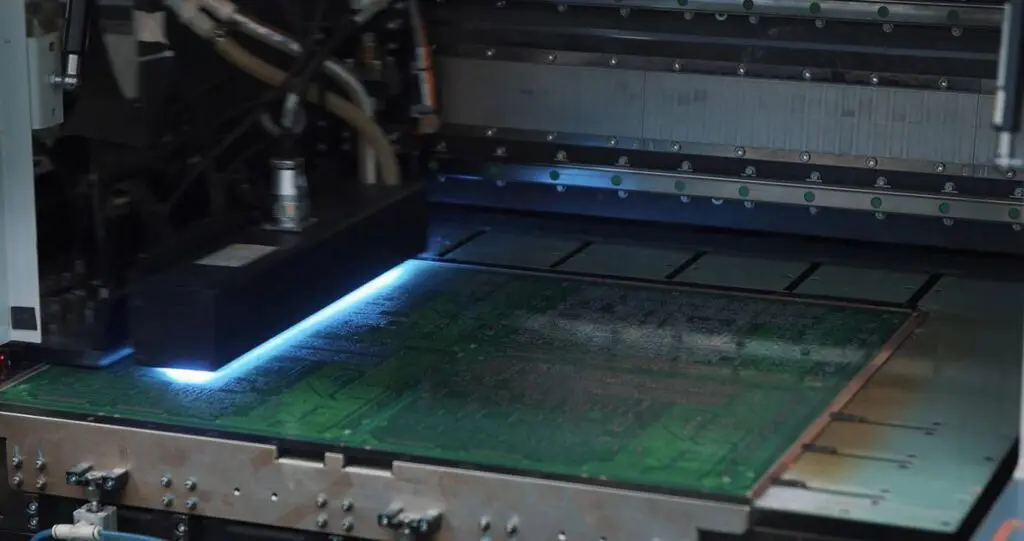

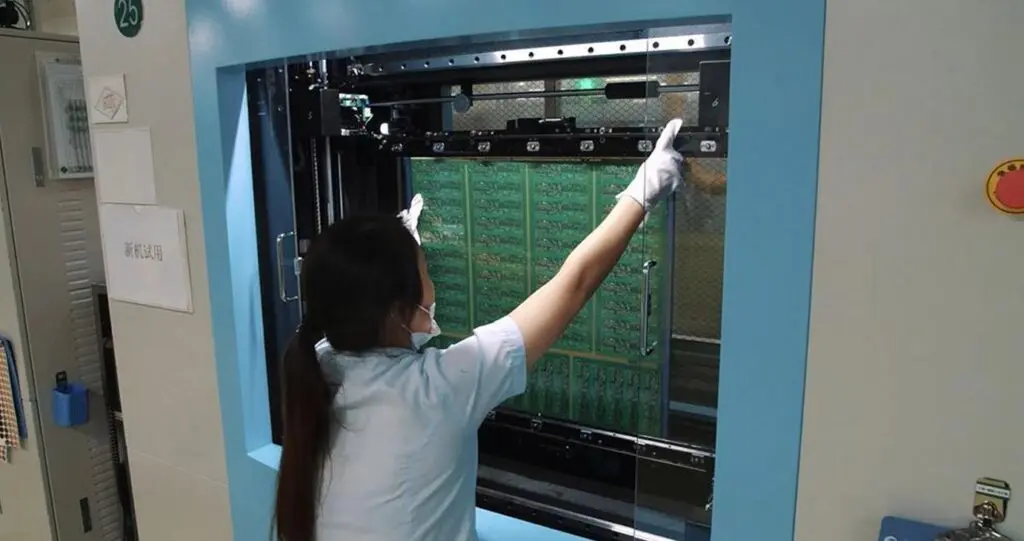

3 -REGISTRERING/ISOLERING

För lödmasken kan isoleringen göras med registrering med 8 CCD-kameror och grafiken. Korten utsätts för en LED-ljusstråle under några sekunder för att härda lödmasken där grafiken är tydlig. Isoleringen kan också göras med LDI, Laser Direct Imaging. Den här gången behövs ingen grafik eftersom maskinen direkt injekterar de valda platserna med ljusstrålar och härdar den riktade platsen.

4 - UTVECKLING

De delar som inte skyddats och inte härdats av strålningen spolas bort. Här, i vårt exempel, avlägsnas lödmasken runt det mekaniska genomgående hålet.

5 - KONTROLL OCH HÄRDNING

Efter utvecklingsfasen kontrolleras alla kort. Inspektion behövs för att kontrollera om det finns några defekta bilder, spår av bläck på plattorna eller genom hålen. Slutligen utsätts korten för hög temperatur i en timme för att härda lödmasken.

Tryck av kretskortsförklaring

Är det viktigt med förklaringstryck på ett kretskort?

I förklaringstryckprocessen trycks all viktig information på kortet, t.ex. tillverkarmärkning, företagets ID-nummer och varningsetiketter. Två metoder används huvudsakligen i denna process: Screentryck, även känt som silkscreen, och DLP för Direct Legend Printing med en bläckstråleskrivare. Det ser enkelt ut, men precis som varje steg i kretskortstillverkningen kräver det precision.

1 - SCREENTRYCK

Som i de flesta stadier av kretskortstillverkning är grafiken från GERBER-filen viktig för processen att skriva ut förklaringsmönstret. Den första metoden är screentryck, även känt som silkscreen-process. Oavsett om de är manuella eller automatiska kräver de båda polyesterskärmar som spänns över aluminiumramar. Både aluminiumramarna och panelen registreras för att garantera korrekt inriktning, för att undvika tryckfärg på kopparmönstret och för att säkerställa att lödningsprocessen inte påverkas. Bläcket trycks genom stencilen på laminatet.

2 - KONTROLL

När kretskortet har silkscreenats med rätt information utförs en visuell inspektion av operatören. I händelse av defekt kommer operatören att bedöma problemet eller ta bort kortet från produktionsprocessen

3 - HÄRDNING

Om resultatet av screentrycket är bra kommer korten att härdas för att få bläcket att stelna.

4 - INKJET

Den andra processen för att applicera den förklarande texten fungerar som en konventionell bläckstråleskrivare och kallas DLP eller Direct Legend Printing. Registreringen görs automatiskt av maskinen. Bläckstråleskrivaren sprutar bläckdroppar på panelen för att generera bilden. Dessa bläckdroppar härdas direkt med UV-ljus.

5 - KONTROLL

Operatören utför även visuella kontroller för att säkerställa att texten är korrekt utskriven. Trots modernare utrustning är DLP att föredra endast för prototyper och små volymer, medan screentryck är mycket snabbare och används för massproduktion.

Ytbehandling av kretskortet

Vilka ytbehandlingar är tillgängliga?

Ytbehandling är en beläggning mellan en komponent och ett obearbetat kretskort. Används huvudsakligen av två skäl: Säkerställa lödbarheten under bestyckningsfasen och skydda kopparn från oxidation.

1 - OSP

OSP står för Organic Solderability Preservative (Organiskt lödbarhetsbevarande medel). Det är en vattenbaserad ytbehandling. Korten är miljövänliga och rengörs innan de går igenom badet, vilket ger en utmärkt plan yta. Denna snabba process kräver inte mycket utrustning, vilket gör den till en kostnadseffektiv ytbehandling. OSP har kort hållbarhet och kan vara känslig vid hantering. Följaktligen utförs fräsningsprocessen före ytbehandlingen. Sammanfattningsvis är en OSP-ytbehandling miljövänlig, ger en plan yta och är en kostnadseffektiv lösning som kan återaktiveras Det finns också nackdelar som kort hållbarhet, kan vara känslig vid hantering och denna ytbehandling kan exponera koppar vid slutmontering.

2 - BLYFRI HASL

Blyfri HASL är en förkortning för Hot Air Solder Levelin (utjämning av lödning med varmluft). det var en av de mest populära ytbehandlingarna fram till för några år sedan. Även om denna ytbehandling är robust, är det låga priset också kopplat till dess begränsningar. Under denna process genomgår hela panelen mikroetsning för att rengöras och får sedan en flussbeläggning som gör att ytbehandlingen fäster bättre. Därefter doppas kortet i flytande tennlod och avlägsnas med hjälp av två luftknivar som blåser varm tryckluft över kortets yta. Den blyfria lösningen är en obestridlig fördel för produkter med hög tillförlitlighet. Men med allt fler HDI-kort ger denna process ojämna ytor och är inte lämplig för komponenter med fin pitch. Sammanfattningsvis är blyfri HASL-ytbehandling en allmänt tillgänglig teknik, en lågkostnadslösning med god hållbarhet. Det finns också nackdelar som att ytan kan vara ojämn, att den inte är lämplig för komponenter med fin pitch och att processen kan innebära en termisk påfrestning för korten.

3 - ENIG

ENIG står för Electroless Nickel Immersion Gold (pläterad nickel nedsänkt guld). Denna process kräver att tejp täcker kretsens konturer för att undvika överdriven gulddepondering och för att ENIG är en dyr efterbehandlingsprocess. Panelen nedsänks i flera bad, först elektrodeponeras ett lager på 3-6 mikrometer nickel för att öka vidhäftningen. Därefter elektrodeponeras minst 0,05 mikrometer guld på panelen. En nedsänkt ytbehandling ger utmärkt planhet och användningen av guld ger en stark lödbarhet. Sammanfattningsvis är ENIG-ytan idealisk för limning, har en stark lödbarhet, ger en plan yta och har en god hållbarhet. Det finns också nackdelar, främst det faktum att denna yta är en komplex process som inte är en kostnadseffektiv lösning.

4 - HÅRD GULDPLÄTERING

Vid hård guldplätering täcks hela panelen av tejp. Endast den del som kräver applicering av en ytfinish tas bort. Till skillnad från ENIG kan koppartjockleken i detta fall varieras genom att kontrollera hur länge pläteringscykeln varar. Nickeln elektrodeponeras först, sedan deponeras guldet enligt kundens önskemål. Guldtjockleken ger en utmärkt hållbarhet men är också ett av de dyraste alternativen för ytbehandling. Sammanfattningsvis har hårdguldplätering en ytfinish med mekaniska egenskaper, utmärkt hållbarhet och ger en plan yta. Det finns också nackdelar som höga kostnader, dålig lödbarhet och att processen är komplicerad.

5 - NEDSÄNKT TENN

Nedsänkt tenn är en metallisk ytbehandling.

Korten doppas i flera kemiska bad för att skapa bästa möjliga vidhäftning för tenn. Nedsänkningen ger perfekt planhet och tenn skyddar den underliggande kopparn på bästa sätt. Det är ett kostnadseffektivt alternativ, men den starka affiniteten mellan tenn och koppar kan leda till trådning av tenn.

Ytbehandling med nedsänkt tenn är allmänt tillgänglig, ger en plan yta, är en kostnadseffektiv lösning, har god hållbarhet och kan omarbetas.

Det finns också nackdelar som att omarbetningen är begränsad, hanteringen kan vara känslig och det finns risk för tenntrådning.

ICAPE Group efterfrågar specifikt en högteknologisk slutprodukt i samarbete med tyskbaserade fabriker för att förverkliga nedsänkt tenn som motsvarar den tyska bilindustrins förväntningar.

Routing av kretskort

Vad är kretskortsrouting?

Syftet med routingprocessen, även känd som profilering, är att skära ut varje kretskort ur produktionspanelen. Även om alla kretskort sitter på samma panel behöver de inte nödvändigtvis tillhöra samma kund

1 - FÖRBEREDELSE

Operatören stackar upp till 4 paneler, på samma sätt som för borrningsprocessen. I detta fall kräver routingprocessen en fräsmaskin och bits med ett annat antal huvuden: 1, 2, 4 eller 6 huvuden.

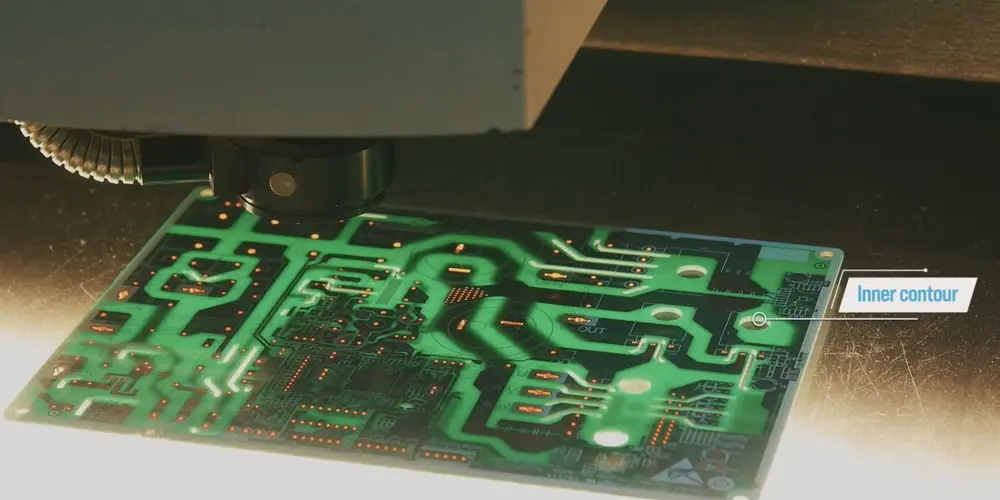

2 - ROUTING

Inre och yttre konturer av kretskortet skapas under denna process. Samtidigt rengörs korten för att säkerställa att inget damm finns kvar som ett resultat av denna operation. I slutet av cykeln tar operatören bort alla delar från bordet och kretskorten är nu avpanelade. Beroende på kundens önskemål kan korten även fräsas utan avpanelning

3 - KONTROLL

Operatören övervakar fräsningens dimensioner med en optisk kamera för att säkerställa att de inre och yttre konturerna har frästs korrekt och inte har påverkat kretsen.

4 - V-CUT

Efter routing används V-Scoring eller V-cut för att förskära kretskortet på kundpanelen så att kretskorten kan separeras efter bestyckningssteget. Detta är huvudsyftet med detta steg. Korten är sedan lätta att fästa.

5 - KONTROLL

När de är klara utförs kontroller med en V-cut-testare för att mäta V-cut-djupet enligt GERBER-filen.

Elektriska tester

Hur kontrollerar man öppningar och kortslutningar på ett kretskort?

Dessa tester utförs för att säkerställa att det inte finns några kortslutningar eller öppningar på kretskorten. Det finns två typer av maskiner med olika fördelar: den ”flygande sonden” och ”spikmattan”.

1 - FLYGANDE SOND

GERBER-filen läses av maskinen, operatören placerar korten i panel eller ensamt. Sedan börjar de 4, 6 eller 8 huvudena, fördelade på varje sida, sitt jobb: skickar elektrisk laddning till kretsen medan varje kontaktplatta berörs kontinuerligt för att säkerställa att det inte finns någon öppen eller kortsluten krets. I detta fall kommer en operatör att ingripa för att lösa problemet.

2 - FÖR- OCH NACKDELAR

Verktyget är kostnadseffektivt, det är vanligast att använda det för prototyper och små serier. Det är också lämpligt för HDI PCB men de huvudsakliga begränsningarna är att byta kretskort varje gång manuellt, vilket förlänger mycket cykeldrift.

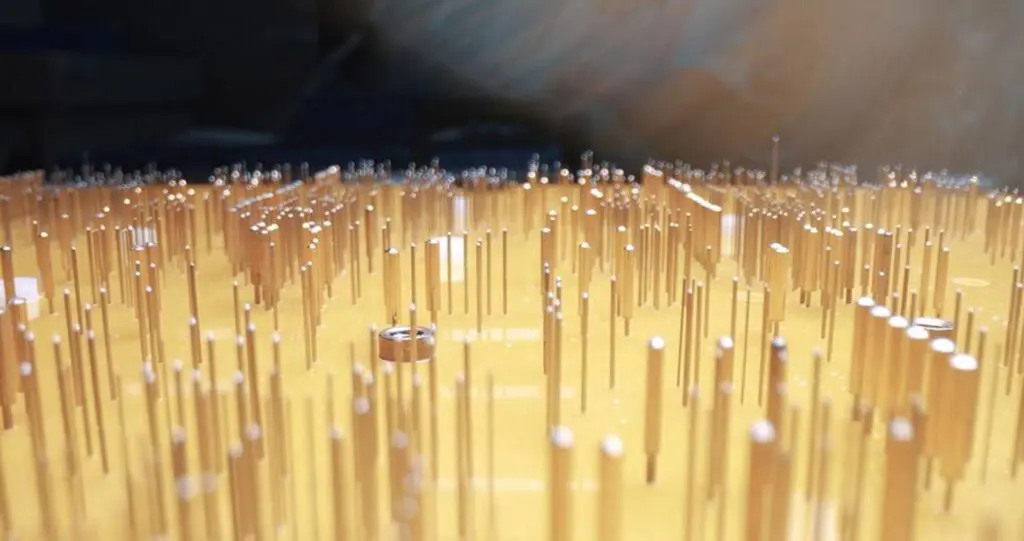

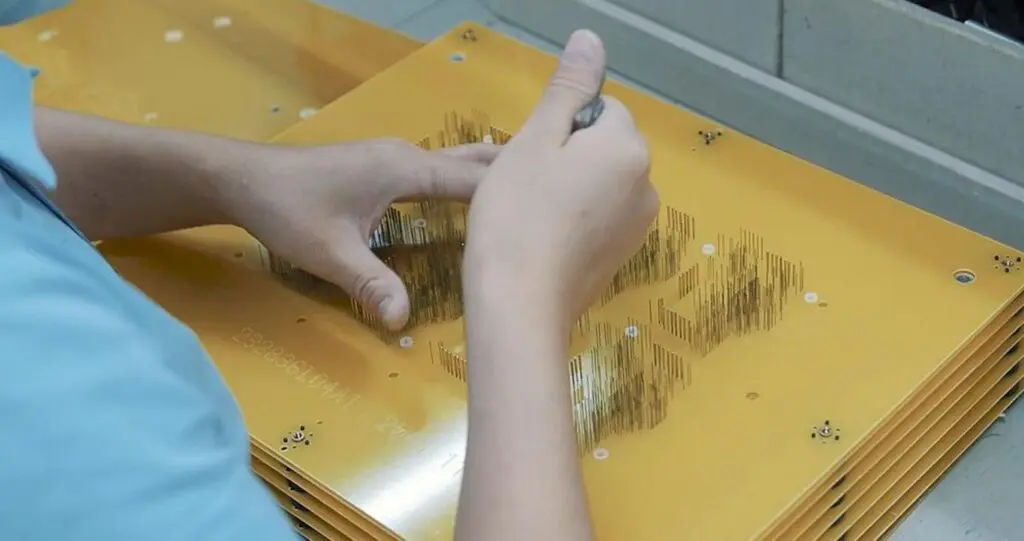

3 - BED OF NAILS

Det universella rutnätsprovet, även känt som Bed-of-Nails, krävde en testfixtur. Testfixturen är utformad baserat på GERBER-filen, så den är olika för varje kretskort. Operatören måste placera ut många stift av olika storlek för att täcka hela testområdet. Förberedelserna är extremt dyra och tidskrävande! Hålen är anpassade till testpunkterna på kretskortet och alla testpunkter kontrolleras samtidigt, vilket gör detta mycket snabbt och tillförlitligt.

4 - FÖR- OCH NACKDELAR

När det gäller den flygande sonden har spikmattan sina för- och nackdelar, men detta elektriska test är perfekt för massproduktion på grund av dess bearbetningshastighet mellan varje kretskort. Trots detta bör man ta hänsyn till de dyra verktygen, den mödosamma förberedelsen och densitetsbegränsningarna.

5 - TESTER SLUTFÖRDA

Så nu när det elektriska testet är slutfört är vi säkra på att kretsarna är korrekta. Nu följer den slutliga inspektionen.

Slutlig besiktning

Hur viktiga är slutinspektion av kretskortet?

Detta är ett avgörande steg i tillverkningsprocessen. Leverantören kommer att kontrollera hela kortet här, från den funktionella till den kosmetiska aspekten. Och de kontrollerar allt jämfört med ICAPE:s krav och naturligtvis även med IPC:s standarder. Dessutom har vi en ICAPE-kontrollant på plats som kontrollerar allt under processen, samt före packning och leverans.

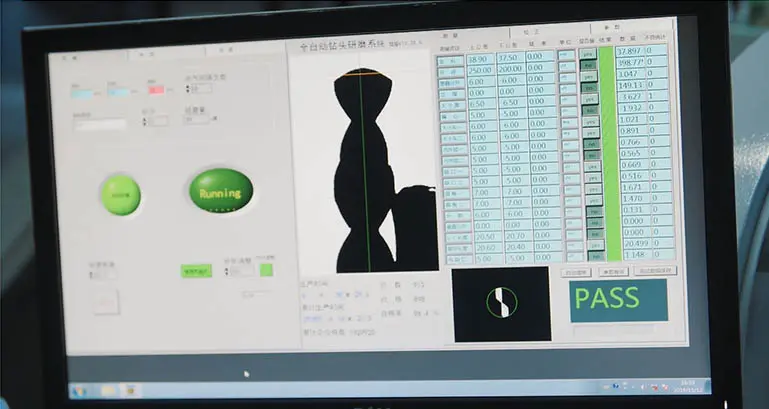

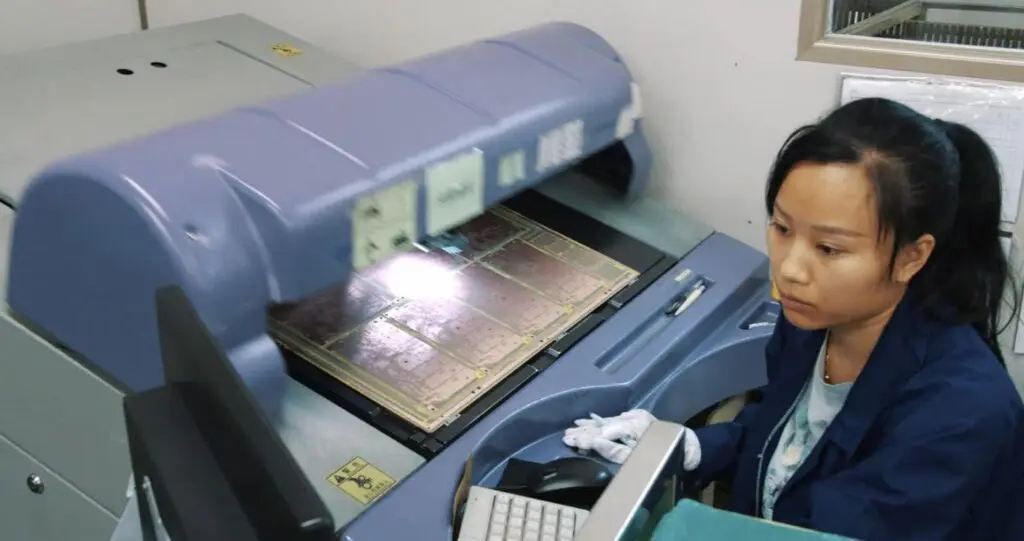

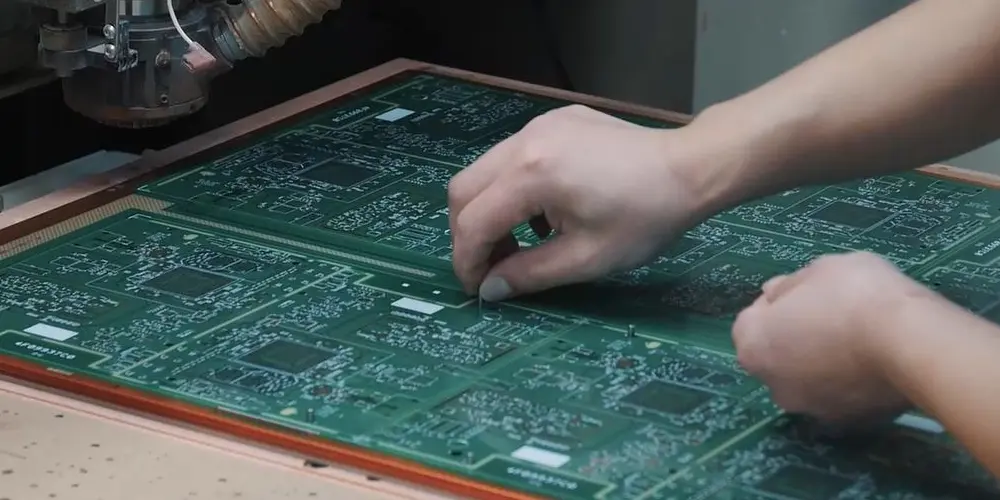

1 - AUTOMATISK INSPEKTION

Varje kort genomgår den automatiska visuella inspektionsmaskinen (AVI). Maskinen kontrollerar kretskortet snabbare än mänskliga ögon och upptäcker inkonsekvenser jämfört med GERBER-filen. Därefter placeras kortet på den automatiska hålmätaren för att upptäcka om några hål har oregelbunden storlek.

2 - LEVERANTÖRSINSPEKTION

Alla kort kontrolleras visuellt av skarpsynta inspektörer för att kontrollera varje specifikation. De bedömningar som utförs av våra partnerfabriker övervakas av ICAPE Groups interna inspektörer som ständigt är närvarande i dessa fabriker.

3 - PQC- OCH QA-TEAM

Våra kvalitetskontrollteam (QC) och våra kvalitetssäkringsteam (QA) åker till våra fabrikspartners för att själva utföra de slutliga kontrollerna. Kvalitetssäkringen är processorienterad och förhindrar defekter genom att säkra de processer som används för att hantera och skapa leveransklara kretskort. Kvalitetskontrollen är produktorienterad och säkerställer att slutresultatet är det förväntade.

4 - ICAPE-LABORATORIET

Vårt laboratorium kan utföra många olika tester, t.ex. analys av mikrosektioner, kontroll av kopparavlagringen på hålets yta, kontroll av rester av jonisk kontaminering, kontroll av ytplätering, ytjämnhet, kontroll av kretskortets impedans och signalintegritet. Åldringstest och termisk chock kan också utföras på kretskortet för att verifiera dess tillförlitlighet under tuffa förhållanden.

5 - FÖRPACKNING

När inspektionen är klar tvättas kretskorten i avjoniserat vatten för att avlägsna damm och föroreningar som kan ha blivit kvar på kretskortet. Därefter packas korten noggrant i vakuumförpackning. Etikettfrakt läggs till och de är klara för leverans. Korten kan levereras enligt önskat transportsätt, det kan vara DDP, DAP med flyg, tåg eller båt.