Warstwa wewnętrzna

Etapy płytki drukowanej 3:

Warstwa wewnętrzna

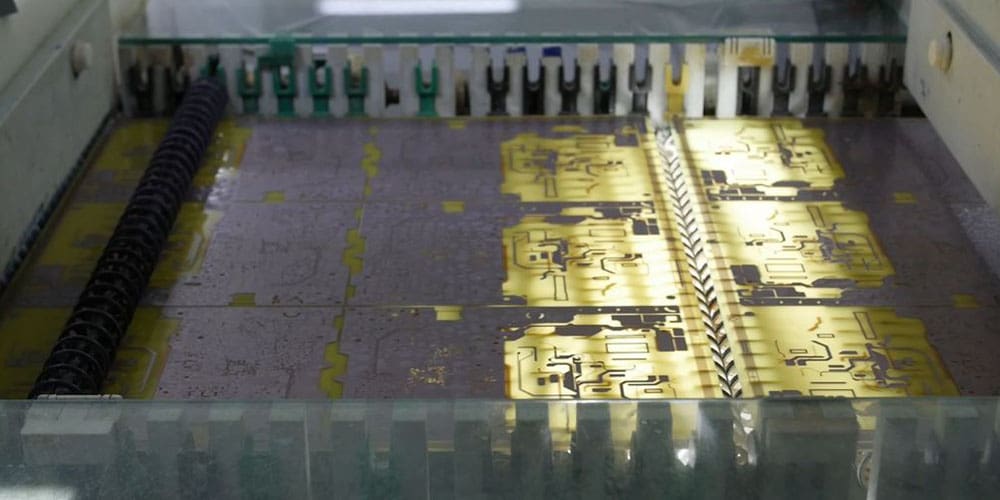

Obrazowanie warstwy wewnętrznej płytki drukowanej jest bardzo istotnym etapem procesu produkcji, który wymaga specjalnych warunków środowiskowych. Przeprowadza się go w czystym i żółtym pomieszczeniu. Dlaczego? Jest to konieczne ze względu na wrażliwość suchej folii na promieniowanie UV oraz aby zapobiec powstawaniu zwarć i otworów na warstwie wewnętrznej. Aby osiągnąć ten cel, należy utrzymać poziom cząstek pyłu na poziomie od 3000 do 4000 cząstek na metr sześcienny.

1 – CZYSZCZENIE

W celu zapewnienia czystości i usunięcia wszelkich zewnętrznych zanieczyszczeń, tzw. pomieszczenie czyste jest utrzymywane pod nadciśnieniem. Przed wejściem do tego pomieszczenia panele płytek drukowanych są poddawane procesowi czyszczenia. Zastosowane procesy różnią się w zależności od grubości warstw wewnętrznych. Jeśli grubość warstw wynosi mniej niż 500 mikrometrów, stosuje się proces chemiczny. Natomiast w przypadku grubszych warstw preferowany jest proces mechaniczny.

2 – NAKŁADANIE

Po dotarciu paneli do pomieszczenia czystego są one podgrzewane, a następnie automatycznie nakładana jest na nie warstwa fotorezystu lub atramentu o grubości od 7 do 11 µm.

3 – REJESTRACJA I NASŁONECZNIENIE

Płyty są rejestrowane z precyzją wynoszącą +/- 15 do 30 mikrometrów za pomocą 2 lub 4 kamer CCD. Następnie tworzone jest podciśnienie, a na płytki nakładany jest promień światła UV przez średnio od 1 do 20 sekund, w zależności od procesu. Ten etap nosi nazwę nasłonecznienia. Po tym procesie płytki są spolimeryzowane i gotowe do dalszej obróbki.

4 – WYWOŁYWANIE I WYTRAWIANIE

Podczas procesu wywoływania płytki są myte w roztworze alkalicznym, który usuwa nieutwardzony fotorezyst. W tym momencie możemy po raz pierwszy zobaczyć obraz warstwy wewnętrznej. Wytrawianie jest krytycznym etapem obrazowania warstw. Niezabezpieczona miedź jest usuwana, co definiuje wzór. Po usunięciu atramentu, warstwa fotorezystu jest całkowicie usunięta.

5 – AUTOMATYCZNA INSPEKCJA OPTYCZNA (AOI)

Po przeprowadzeniu laminacji wielowarstwowej nie ma możliwości korygowania błędów na warstwach wewnętrznych. Dlatego też przeprowadza się automatyczną inspekcję optyczną w celu potwierdzenia całkowitego braku wad. Oryginalny projekt z pliku GERBER służy jako model do porównania. Jeśli urządzenie wykryje jakiekolwiek niezgodności, technik oceni problem.