Processus de fabrication des circuits imprimés :

De la conception à la livraison du produit final

Tous les processus de fabrication dévoilés étape par étape. Suivez les équipes du Groupe ICAPE à l’intérieur de nos usines de circuits imprimés pour découvrir les secrets de fabrication des circuits imprimés.

Comment sont fabriqués les circuits imprimés, étape par étape ?

Dans le monde complexe de l « électronique, le cœur de l’innovation se trouve dans le circuit imprimé (PCB). Ces composants compacts mais puissants constituent l » épine dorsale des appareils électroniques, permettant le flux continu des signaux électriques. Vous êtes-vous déjà interrogé sur le parcours fascinant d’un circuit imprimé, de sa création à son intégration ? Notre prochain article se penche sur le processus complet de fabrication des PCB, en dévoilant chaque étape avec précision et clarté. De la phase de conception initiale aux processus complexes de gravure et d’assemblage, nous vous guiderons à travers le réseau complexe de techniques et de technologies qui transforment les matières premières en circuits imprimés fonctionnels. Que vous soyez un ingénieur chevronné, un passionné curieux ou une personne simplement intriguée par la magie qui se cache derrière vos gadgets électroniques, rejoignez-nous dans ce voyage à travers le monde fascinant de la fabrication des circuits imprimés. Préparez-vous à assister à l’alchimie qui transforme le cuivre, la fibre de verre et la soudure en circuits sophistiqués qui alimentent les appareils dont nous nous servons quotidiennement.

Ingénierie de pré-production

Comment concevoir un circuit imprimé ?

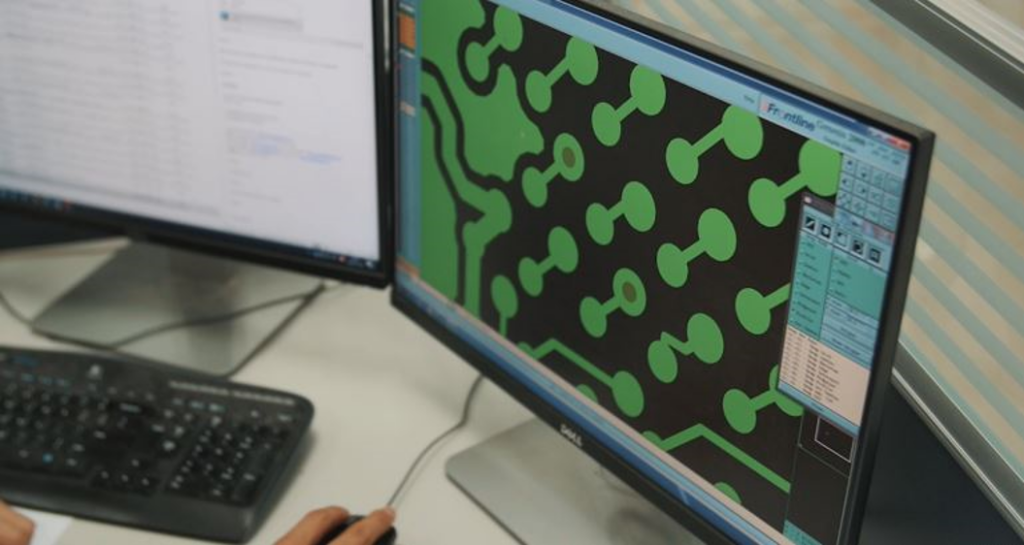

Tout commence par le service d’ingénierie. Il reçoit le fichier GERBER, le vérifie et le compare avec la commande, les normes IPC et les capacités du fournisseur.

1 - Vérification du fichier Gerber

Les ingénieurs du groupe ICAPE procèdent à un examen de la conception pour la fabrication (DFM), vérifient les données, les couches de cuivre, le dessin mécanique, les spécifications, ainsi que la ligne et l’espace entre les pistes. Une fois cette vérification effectuée, nous créons, si nécessaire, un fichier intitulé « Questions techniques ».

2 - Examen de la DFM

Ce fichier est envoyé au client afin de proposer une solution ou une amélioration possible, telle que différentes techniques de panneautage, le type de masque de soudure, la conception, le matériau de base, la marque ou les spécifications, et même différentes technologies afin d’être réalisable et rentable dans les usines partenaires sélectionnées conformément aux normes IPC.

3- Examen de la DFM par le partenaire

Notre usine partenaire entre en scène, reçoit les données, procède à un deuxième examen DFM et commence à combiner les conceptions de circuits sur le panneau de production.

4 - Impression de la maquette

Chaque couche de PCB est vérifiée et transférée à la machine d’impression. Nous disposons d’une maquette pour chaque couche : interne, externe, masque de soudure, impression de légende, ainsi que des couches spéciales telles que les vias, le masque pelable, le carbone, etc. Toutes ces maquettes peuvent être utilisées pour des milliers de panneaux.

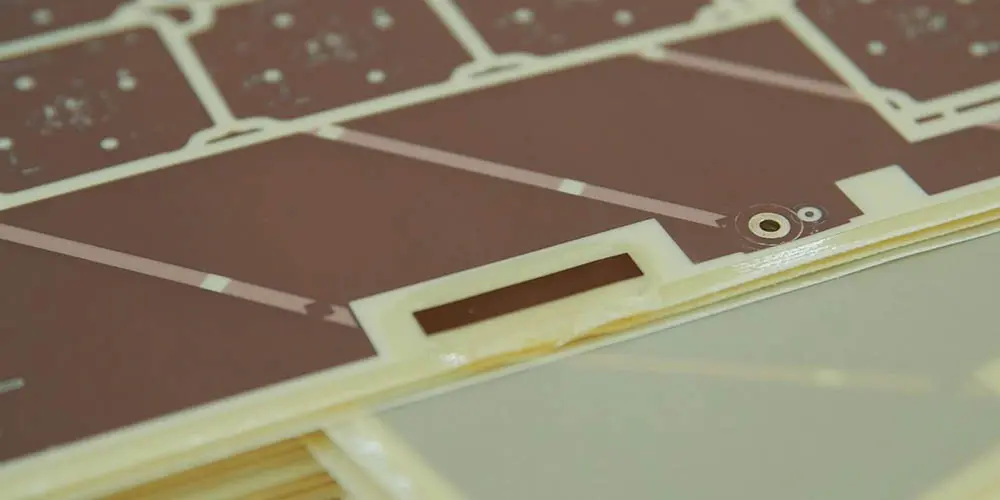

Matériaux de base

Comment sélectionner et préparer les matériaux de base ?

Découvrez comment les panneaux sont stockés et préparés avant de passer aux étapes suivantes du processus de fabrication !

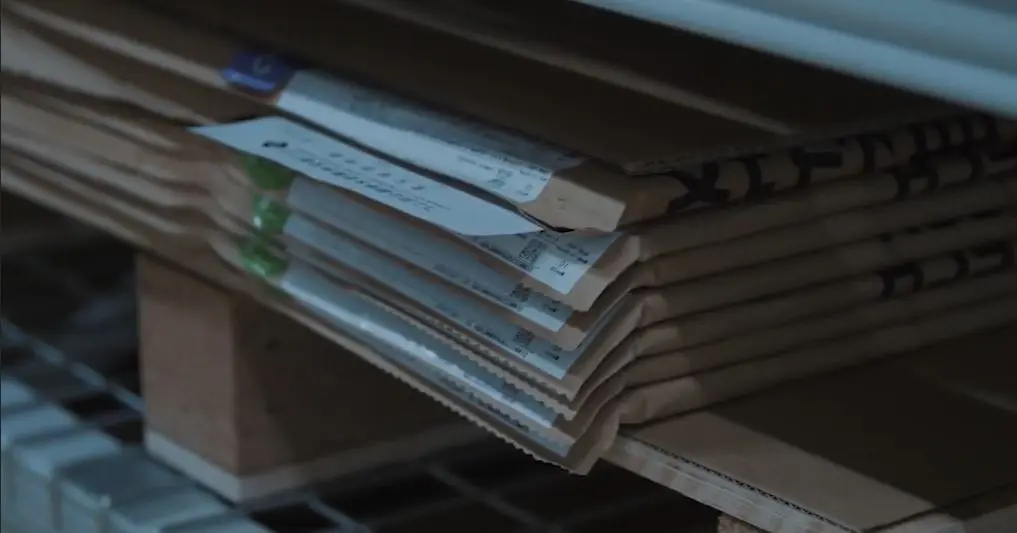

1 - STOCKAGE

Chaque fabricant de circuits imprimés ne produit pas les matières premières de base telles que les pré-imprégnés ou les feuilles de cuivre. Toutes les matières premières sont fournies conformément aux exigences techniques du groupe ICAPE. Les matériaux sont stockés par type, par épaisseur totale, par épaisseur de cuivre et par marque.

2 - PRÉPARATION DES COMMANDES

En fonction de la commande, l’usine sélectionne les matériaux nécessaires dans l’entrepôt. Les panneaux sont déballés et préparés pour le processus.

3 - CONTRÔLES

Le contrôle de chaque lot est un point essentiel. Le cuivre et les épaisseurs totales sont soigneusement vérifiés à l’aide d’outils de haute précision, afin de s’assurer qu’ils respectent les besoins des clients en fonction de la technologie en cours de création.

4 - DÉCOUPE

Le panneau doit être coupé à la taille de production. De nos jours, la finition des bords et la géométrie des panneaux sont très importantes pour l’enregistrement CCD et l’équipement de manutention.

5 - FINITION DES ANGLES

La plupart des entreprises ont arrondi les coins des panneaux afin de réduire les problèmes de rayures et de faciliter la manipulation lors des étapes suivantes du processus de fabrication.

Couche intérieure

La couche interne

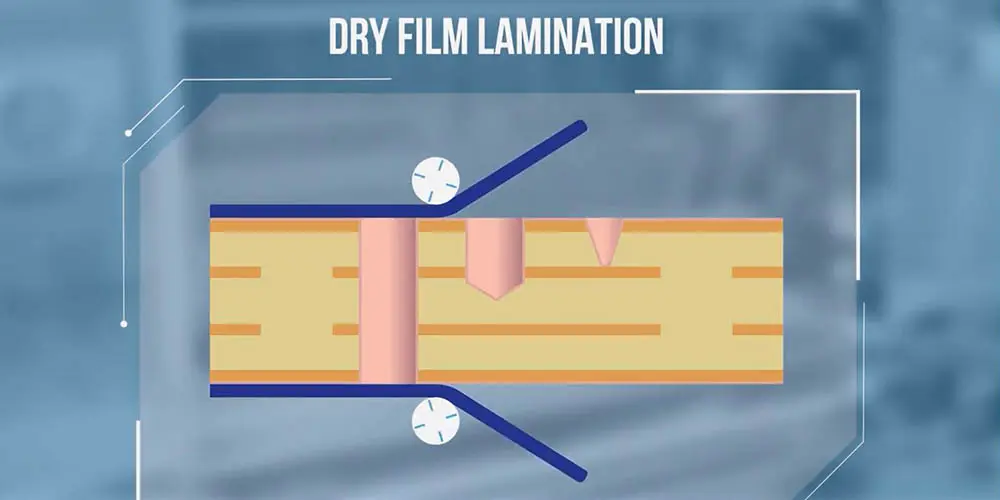

L’imagerie de la couche interne est une étape très technique du processus qui se déroule dans une salle propre et jaune. Pourquoi ? Parce que le film sec est sensible aux UV et que pour éviter les courts-circuits et les ouvertures sur la couche intérieure, il faut atteindre un niveau de 3000 à 4000 particules de poussière par mètre cube.

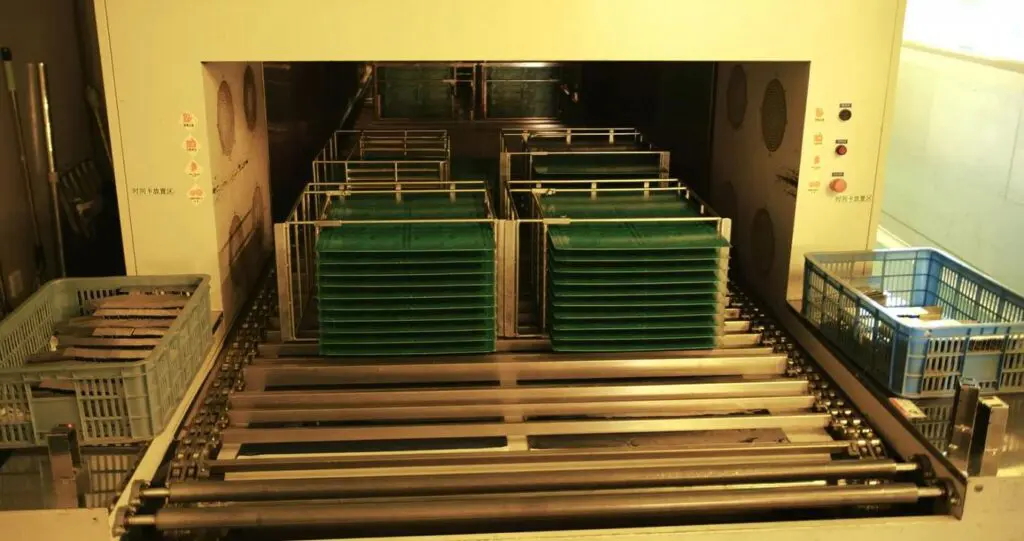

1 - NETTOYAGE

La salle blanche utilise la surpression pour protéger et éliminer toute poussière provenant de l’extérieur de la salle blanche. Avant d’entrer dans la salle blanche, les panneaux sont nettoyés. En fonction de l’épaisseur des couches internes, les processus sont différents. Pour les couches d’une épaisseur inférieure à 500 micromètres, le procédé chimique est utilisé. Pour les couches plus épaisses, le procédé mécanique est préféré.

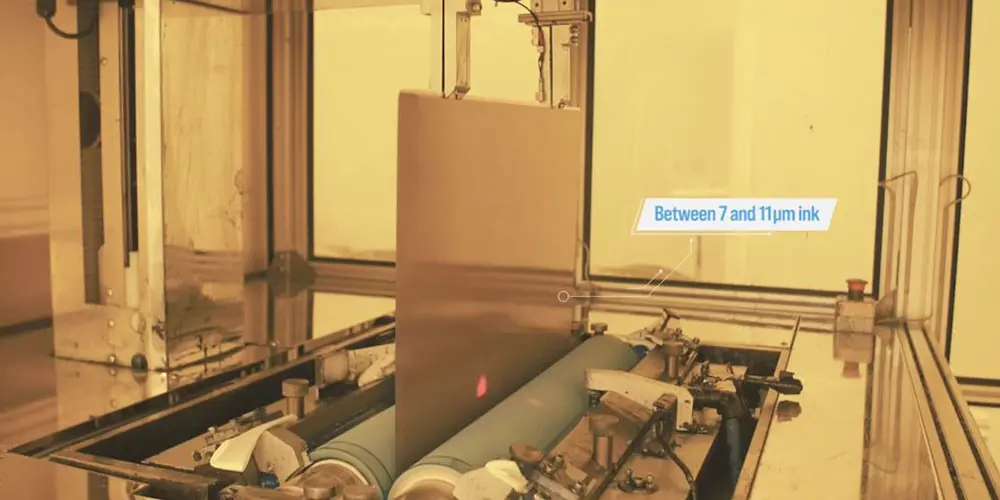

2 - ENDUCTION

Lorsque les panneaux arrivent dans la salle blanche, ils sont chauffés, puis le film photorésistant ou l’encre (entre 7 et 11 µm) est automatiquement appliqué sur le panneau.

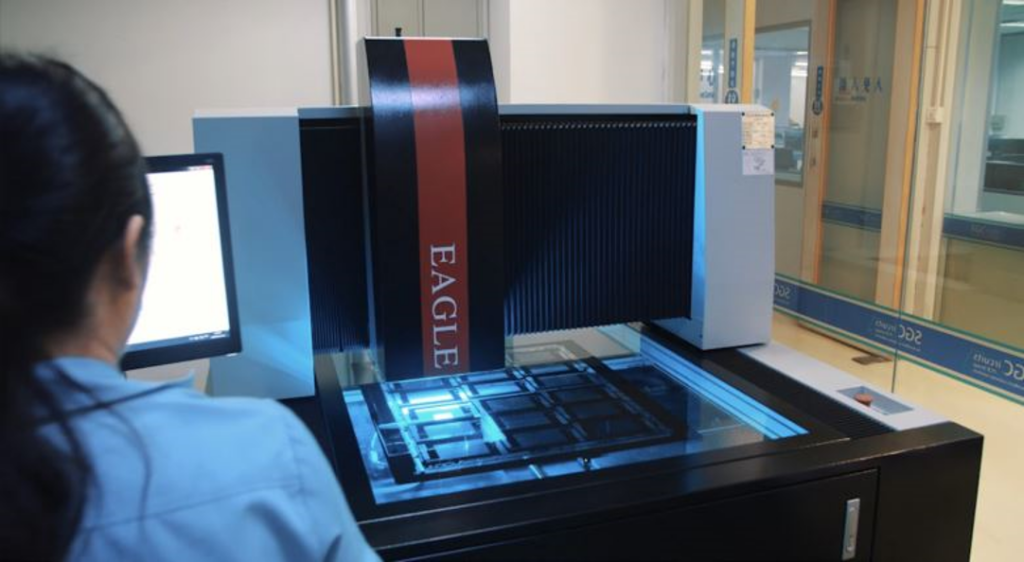

3 - ENREGISTREMENT ET INSOLATION

Les planches sont enregistrées à +/- 15 à 30 micromètres avec 2 ou 4 caméras CCD. Un vide est créé, puis un jet de lumière UV est appliqué avec une moyenne de 1 à 20 secondes selon le procédé : c’est l’insolation. Les planches sont polymérisées et prêtes à être développées.

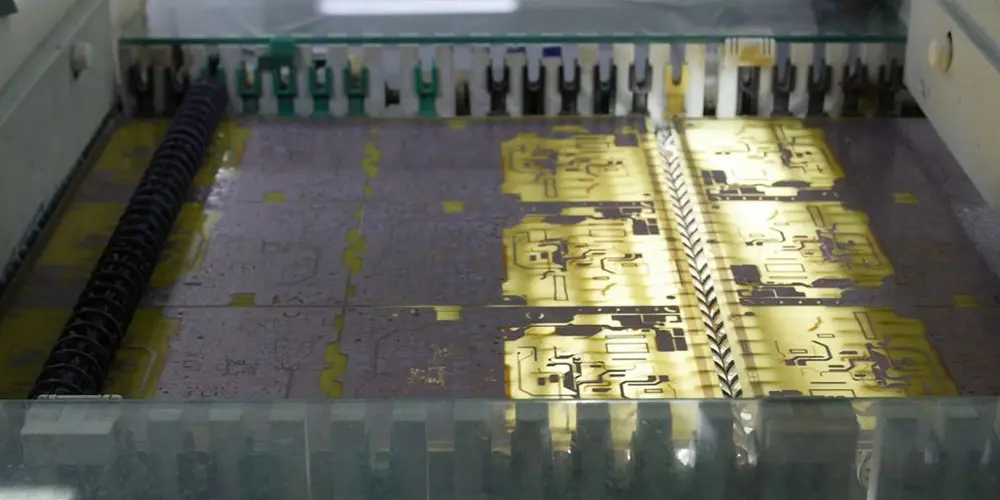

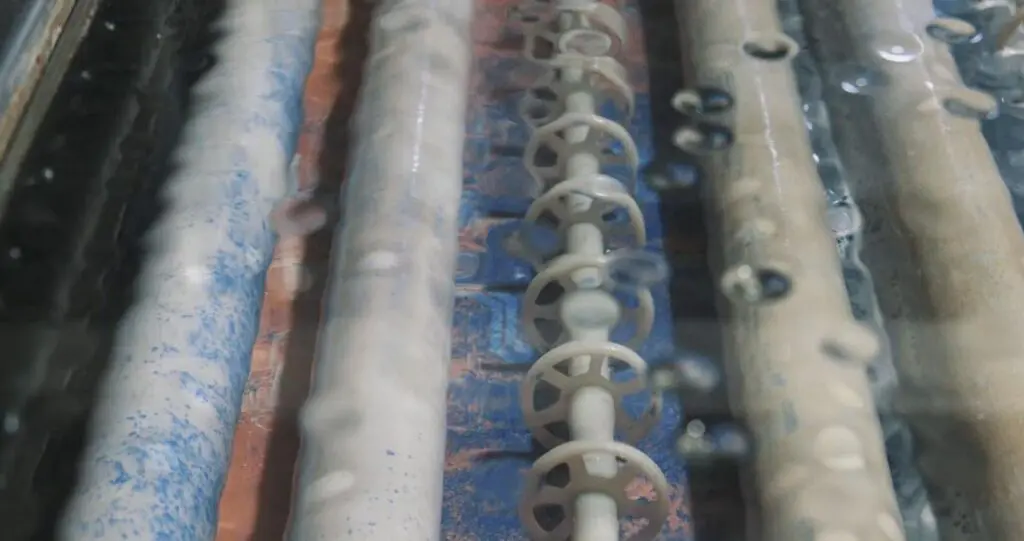

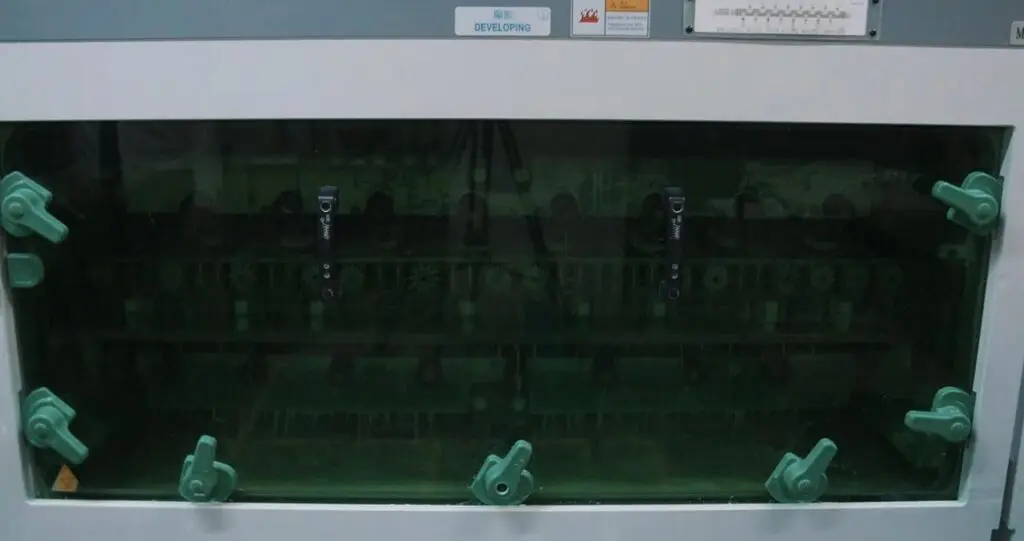

4 - DÉVELOPPEMENT ET GRAVURE

Pour la phase de développement, la carte est lavée avec une solution alcaline qui élimine la résine photosensible non durcie. C’est à partir de là que l’on peut voir l’image de la couche interne pour la première fois. La gravure est l’étape critique de l’imagerie de la couche. Le cuivre non protégé est enlevé et définit le motif. Après avoir enlevé l’encre, le film de résine photosensible est maintenant complètement enlevé.

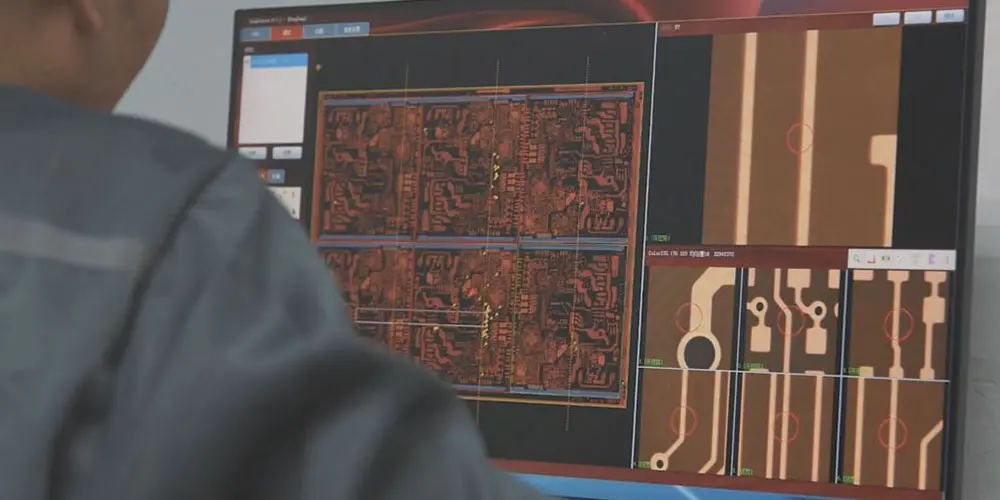

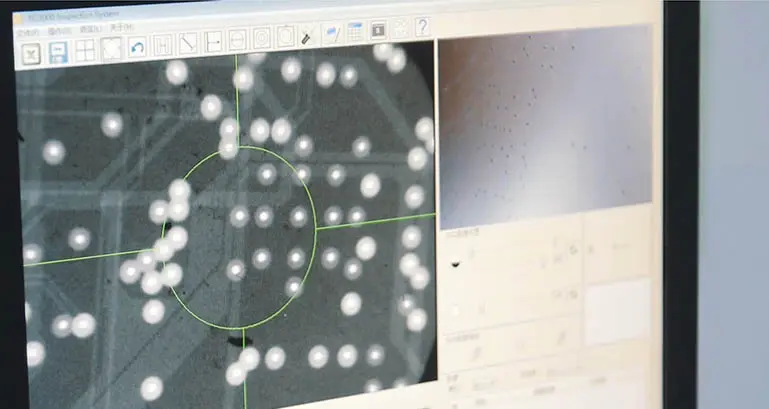

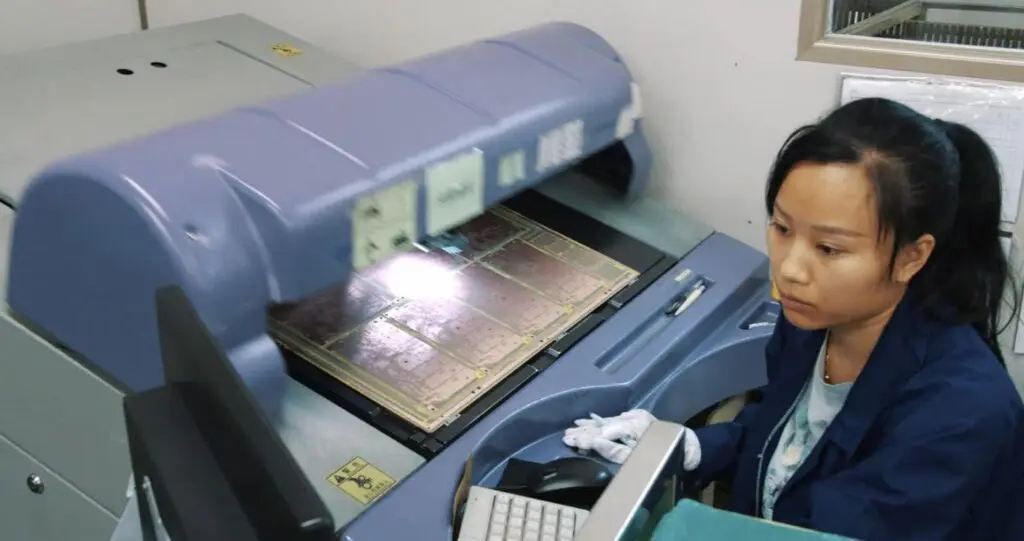

5 - INSPECTION OPTIQUE AUTOMATIQUE (AOI)

Après le laminage multicouche, il est impossible de corriger les erreurs survenant sur les couches intérieures. L’inspection optique automatique confirmera l’absence totale de défauts. Le dessin original du fichier GERBER sert de modèle. Si la machine détecte des incohérences, un technicien évaluera le problème.

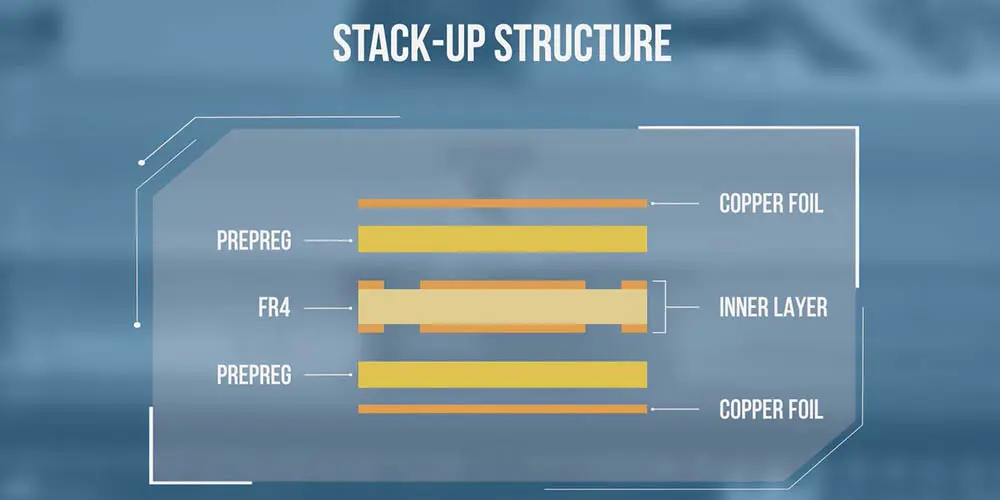

Stratification

Qu’est-ce que la lamination de circuits imprimés ?

Montez à bord pour découvrir l « étape de lamination du processus de fabrication des circuits imprimés ! Après l » étape d’imagerie de la couche interne, les cartes passent par l’enregistrement et le laminage. Suivez-nous dans notre usine HDI en Chine !

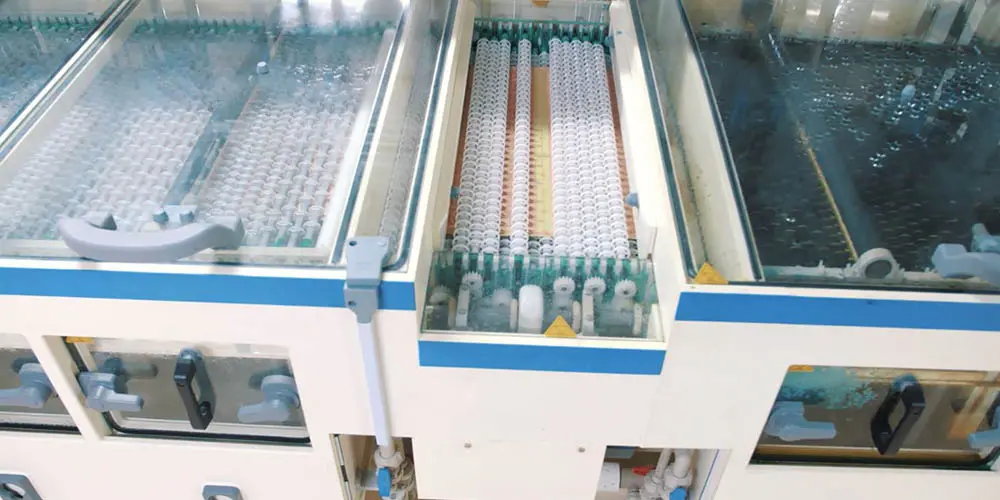

1 - PRÉPARATION

Les panneaux sont lavés pour éliminer la surface corrodée du cuivre ainsi que les éventuelles empreintes digitales, les résidus de film sec, les résidus de carbonate et d’anti-mousse provenant du décapage du film sec.

2 - MICRO-GRAVURE

La micro-gravure est une condition de base pour obtenir un traitement homogène et approprié de l’oxyde brun ou noir. Le processus réduit l’épaisseur du cuivre de 0,2 à 1 micromètre.

3 - OXYDE NOIR

Le traitement à l’oxyde brun ou noir est utilisé pour améliorer l’adhérence de la résine époxy et éviter tout problème de délamination.

4 - EMPILAGE DE LA COUCHE INTERNE

L’opérateur empile la couche intérieure et le pré-imprégné sur la machine à coller, ce qui permet de coller l’ensemble. Une fois le collage effectué, nous passons à l’utilisation des rivets. Le processus de rivetage a pour but de compléter l’enregistrement et de renforcer la couche intérieure et le pré-imprégné ensemble. Cela renforce l’empilage et garantit qu’il ne bougera pas pendant le processus de laminage.

5 - EMPILAGE

La feuille de cuivre est prise en sandwich entre une pièce d’acier inoxydable et un pré-imprégné. L’acier inoxydable crée une surface dure et plane. La feuille de cuivre complète l’empilement. Le panneau est maintenant composé en haut et en bas d’une feuille de cuivre et d’un pré-imprégné entourant la couche intérieure.

6 - STRATIFICATION

L’empilement est placé à des températures extrêmes, en fonction des fiches techniques des matériaux. La pression à l’intérieur de la machine de laminage est de 180 tonnes par mètre carré et le processus peut durer jusqu’à deux heures. Après avoir été exposées à une pression et à une température élevées, les couches forment un seul panneau, qui est ensuite placé dans une presse à froid. Les panneaux seront ensuite démoulés.

7 - POSITIONNEMENT DES TROUS

Ces planches neuves seront préparées avec les trous d’enregistrement à l’aide d’une machine à rayons X. Elles seront ensuite ébarbées, chanfreinées et arrondies aux coins. Elles seront ensuite ébavurées, chanfreinées et arrondies aux angles.

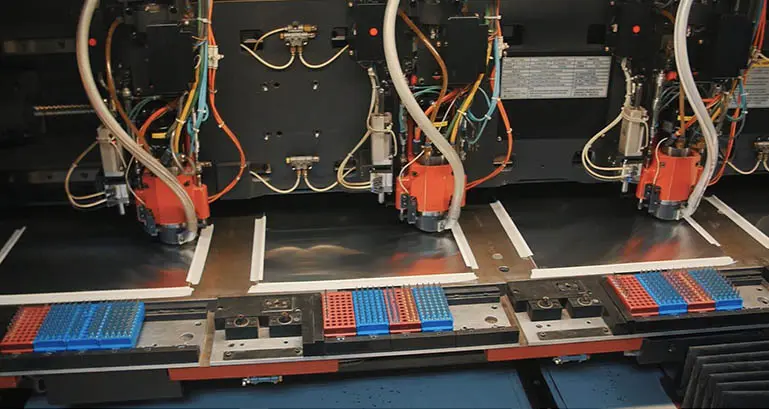

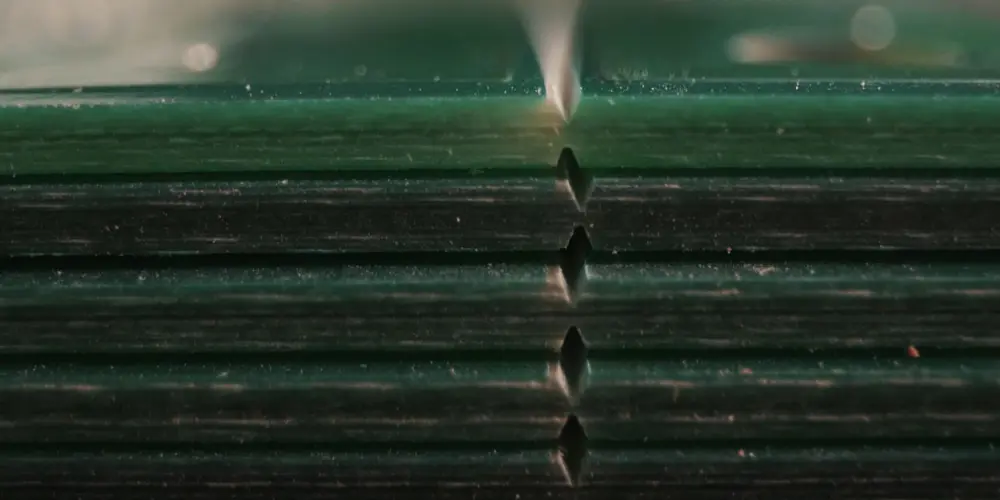

Perçage

Quel est le degré de difficulté du processus de forage ?

Le cinquième épisode de notre PCB Journey se concentre sur l’un des processus les plus spectaculaires de notre série en ligne : le forage ! Ce n’est pas seulement le processus le plus impressionnant, c’est aussi le plus irréversible ! En effet, cette étape doit être réalisée avec le plus grand soin car la moindre erreur peut entraîner une perte importante. Découvrez les différentes étapes de ce processus (perçage mécanique ou laser, diamètre minimum, ou encore contrôles) en suivant nos deux experts du Groupe ICAPE dans l’une de nos usines partenaires en Chine.

1 - PRÉPARATION

Pour une meilleure précision et une meilleure gestion thermique, des matériaux spécifiques sont utilisés, tels que l’aluminium, le bois ou la mélamine, en haut et en bas de la pile.

2 - CONTRÔLES DES OUTILS

Le foret doit être parfaitement formé et respecter les règles concernant le nombre de trous pouvant être réalisés par le même outil. Pour les circuits imprimés de haute technologie, seuls des outils neufs sont utilisés. Pour les PCB standards, les forets sont affûtés jusqu « à 3 fois avant d » être renouvelés.

3 - PERÇAGE MÉCANIQUE

En fonction de la série, la perceuse gère un panneau à la fois pour les produits de haute technologie. Mais il est également possible d’installer jusqu « à 4 panneaux en même temps, toujours en fonction de l » épaisseur, avec 1 à 6 têtes de perçage. Dans les années 1990, nous avions l’habitude de percer un diamètre minimum de 400 micromètres. Aujourd’hui, nous pouvons percer un minimum de 150 micromètres.

4 - CONTRÔLES

Pour faciliter le contrôle visuel, tous les trous de différentes tailles sont percés sur le bord de chaque panneau et inspectés après l’étape de perçage. Les panneaux sont également contrôlés automatiquement à l’aide d’une machine de vérification des trous. Pour le contrôle interne, les panneaux passent par la machine à rayons X, qui vérifie l’ensemble du positionnement par rapport à la couche intérieure.

5 - PERÇAGE AU LASER

La machine de forage laser peut générer des trous de vias entre 50 et 150 micromètres. Les outils actuels sont basés sur deux types principaux de laser : le laser UV ou le laser CO2, et parfois les deux en fonction du processus. Ici, il n’y a pas de matériau supérieur ou inférieur, nous ne pouvons donc percer qu’un panneau à la fois et le laser s’arrête lorsqu’il touche le cuivre de la couche N-1. Il y a deux contrôles principaux pour s’assurer que les trous de forage respectent les dimensions demandées et pour vérifier la propreté.

Cuivre chimique et autocatalytique

Comment déposer du cuivre sur un circuit imprimé ?

Le dépôt chimique de cuivre, également appelé cuivre chimique, crée la connexion électrique entre la couche interne et la couche externe.

1 - NETTOYAGE STANDARD

Avant de déposer le cuivre chimique, le panneau doit être propre. Pour le processus standard, les premiers bains nettoieront et enlèveront tous les résidus de perçage.

2 - NETTOYAGE AU PLASMA

Pour les produits de haute technologie, le procédé plasma est préférable : il est capable d’éliminer les résidus les plus durs tels que les polyimides, le High Tg-FR4, le téflon et les matériaux pour micro-ondes RF. Ce procédé optionnel permet d’obtenir une excellente rugosité et mouillabilité pour le dépôt chimique de cuivre.

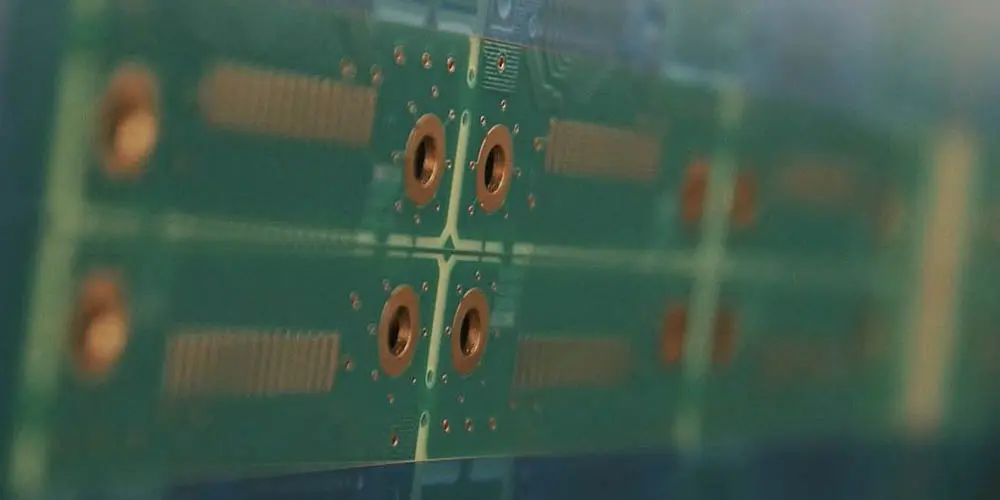

3 - PLACAGE AU PALLADIUM

Plusieurs traitements chimiques existent pour obtenir des trous conducteurs, on peut utiliser du cuivre, du palladium, du graphite, du polymère, selon la technologie du PCB en création. Les cartes sont immergées dans un bain de palladium appelé aussi bain d’activation pour déposer une fine couche de palladium.

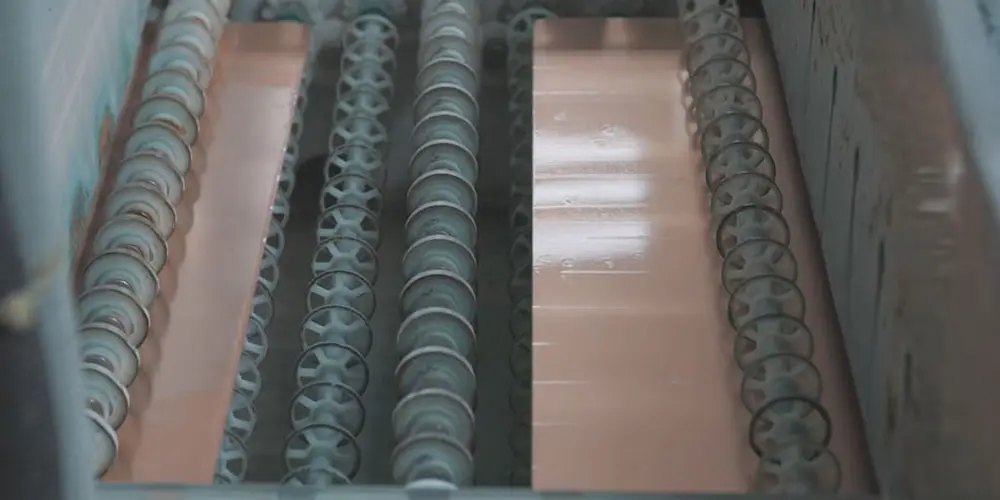

4 - PLACAGE AU CUIVRE

Les panneaux sont constamment déplacés dans le bain afin d « éliminer les bulles d’air qui pourraient s » être formées à l’intérieur des trous. Le palladium agit chimiquement de telle sorte qu’un dépôt de cuivre chimique de 1 à 3 micromètres est attiré sur toute la surface du panneau et sur les trous récemment percés.

5 - CONTRÔLES

Le contrôle est effectué à la fin de ce processus, principalement un test de rétroéclairage pour vérifier la porosité et le revêtement du cuivre.

Imagerie de la couche externe

Comment créer une image de couche extérieure parfaite ?

L’imagerie de la couche externe est similaire à l’imagerie de la couche interne, mais elle est beaucoup plus complexe en raison des trous et de la rugosité de la surface. Voyons comment se déroule cette étape spectaculaire du processus de fabrication des PCB !

1 - PRÉPARATION ET STRATIFICATION

La surface est préparée : les planches d’une épaisseur inférieure à 500 micromètres sont soumises à un processus de nettoyage chimique, tandis que les planches plus épaisses sont soumises à un processus de nettoyage mécanique à l’aide de brosses abrasives. Les planches sont chauffées pour une meilleure adhésion du film de résine photosensible. Ensuite, les panneaux sont revêtus d’une pellicule automatique sur X et Y. Le bord est coupé directement par la machine.

2 - POSITIONNEMENT ET INSOLATION UV

Pour l’insolation semi-automatique, la maquette est à nouveau contrôlée avant d’être introduite dans la machine. Le repérage est effectué optiquement entre les trous et les cibles à l’aide de 2 ou 4 caméras CCD. Une fois que le panneau répond aux critères de qualité, un vide est appliqué, puis la carte reçoit un jet de lumière UV entre 1 et 20 secondes pour polymériser la résine photosensible, créant ainsi une image du schéma du circuit.

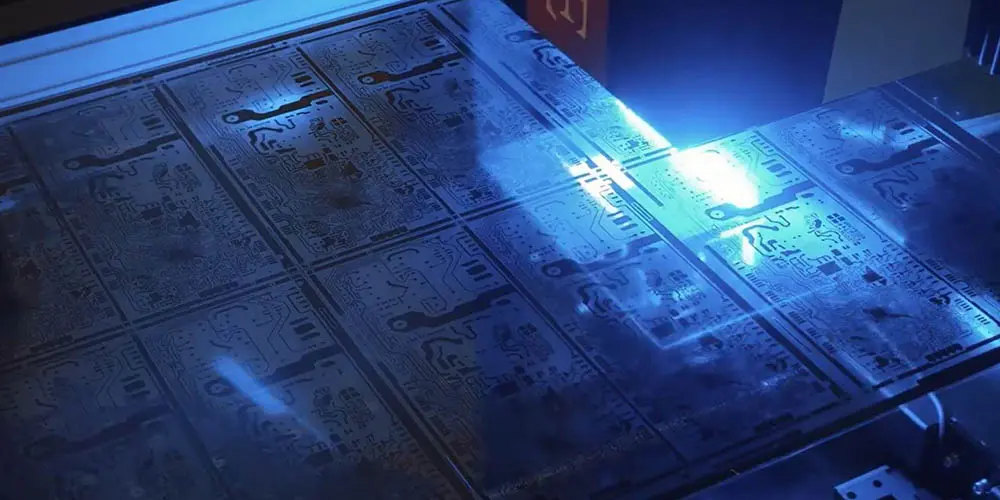

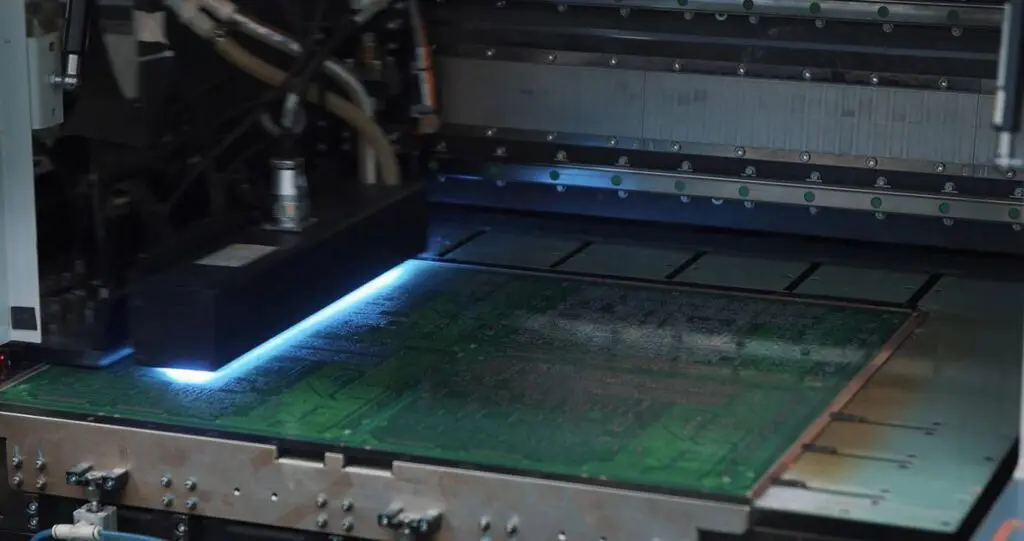

3 - POSITIONNEMENT ET INSOLATION LASER

L’imagerie directe par laser est utilisée pour les produits haut de gamme et les matériaux à haute densité. Cette machine est entièrement automatique, de sorte que le chargement, l’enregistrement à l’aide de 4 caméras CCD et le transfert de l’image de la couche se font en quelques secondes. L’imagerie directe par laser est également un facteur important lorsqu’il s’agit de tolérances étroites et d’un enregistrement serré, par exemple 50 micromètres ou moins.

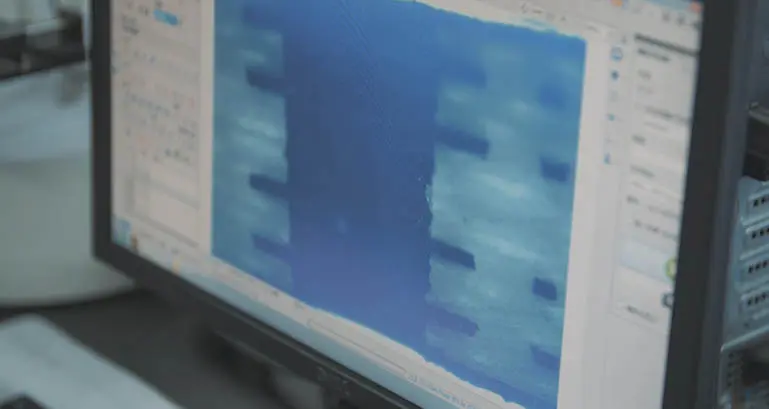

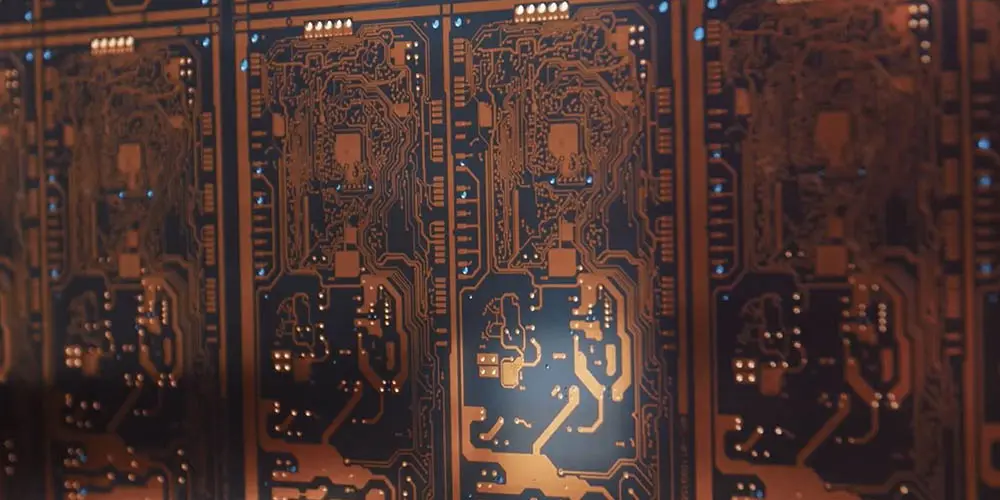

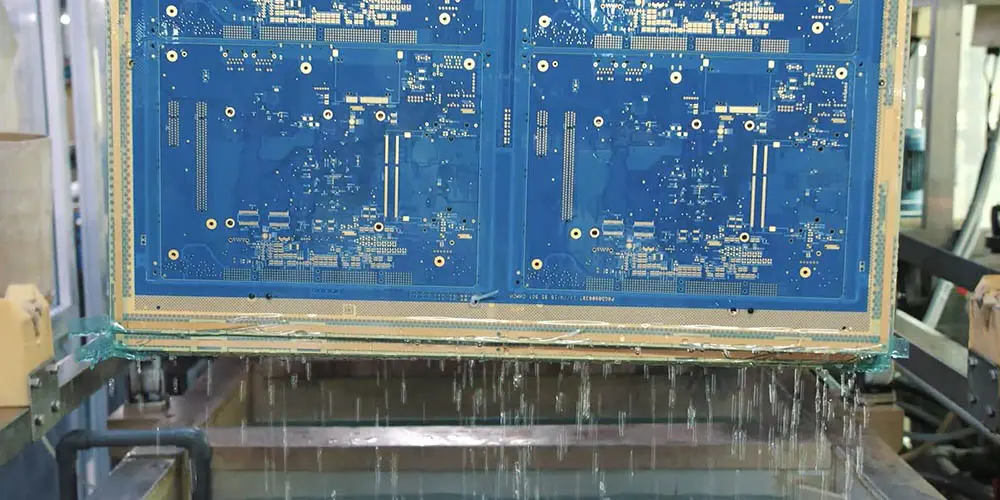

4 - DÉVELOPPEMENT

Une fois l’insolation terminée, la protection du film sec est enlevée. Les zones non exposées à la lumière UV ou au laser ne sont pas durcies et seront dissoutes dans le bain de sodium de développement, ce qui donnera aux cartes cette magnifique couleur bleue. L’image de la couche externe est maintenant imprimée, prête à recevoir le cuivre électrolytique.

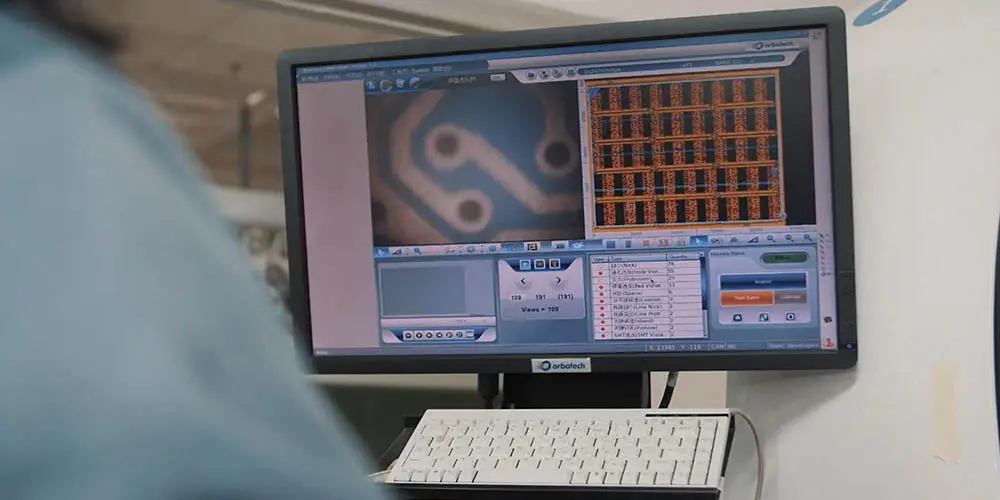

5 - INSPECTION OPTIQUE AUTOMATISÉE

L’inspection optique automatique des couches externes confirmera l’absence totale de défauts, qu’il s’agisse d’ouvertures ou de courts-circuits électriques. Comme pour la couche intérieure, la conception originale du fichier GERBER sert de modèle à la caméra optique. Si la machine détecte une incohérence, un technicien évaluera le problème.

Cuivre électrolytique

Qu’est-ce que le dépôt électrolytique de cuivre ?

Le cuivre peut être déposé par électrolyse sur la carte selon deux procédés : le procédé Panel et le procédé Pattern.

1 - CUIVRAGE TOTAL

Le cuivre est déposé par électrolyse sur toute la surface ainsi qu « à l’intérieur des trous pour améliorer la planéité et la répartition. Le cuivre électrolytique crée une électrolyse, c’est-à-dire un flux de courant électrique à travers un liquide qui provoque des changements chimiques. Après plusieurs bains de 3 minutes chacun, l » électrolyse est créée, le cuivre dans le bain agit comme une anode et les plaques comme une cathode.

2 - CONTRÔLES

Le cuivre est maintenant plus épais et plus fiable avec environ 10 à 13 micromètres de cuivre. La prochaine étape pour ces cartes sera l’imagerie de la couche externe.

3 - CUIVRAGE SÉLECTIF - DÉPÔT DE CUIVRE

Le cuivre est déposé par électrolyse, mais en quantités beaucoup plus importantes. Pour créer une bonne connexion et une bonne conductivité entre les trous, les cartes ont besoin d’au moins 20 à 25 micromètres de cuivre à l’intérieur des trous de la paroi, conformément aux normes IPC. Le cuivre, qui agit comme une anode, est déposé sur les cartes pendant un bain de 60 minutes.

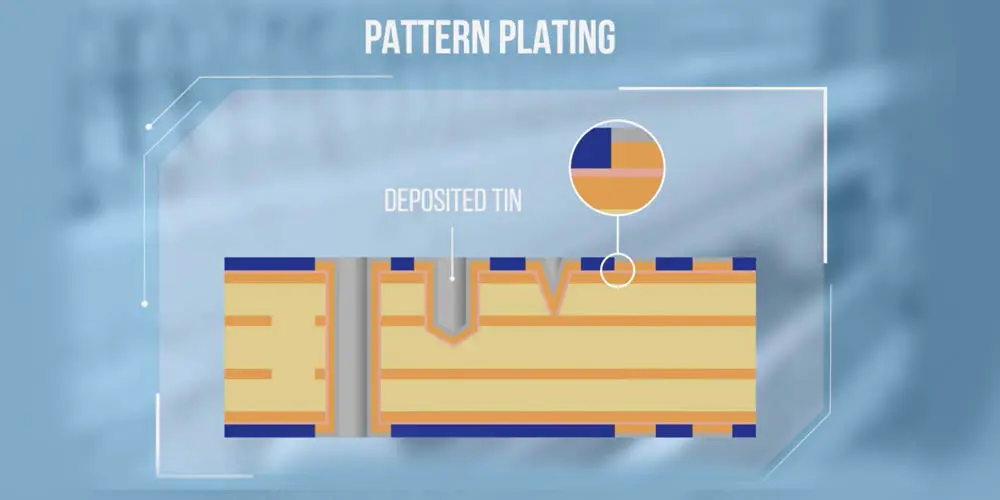

4 - CUIVRAGE SÉLECTIF - DÉPÔT D'ÉTAIN

Après un bain de rinçage, les planches sont immergées dans l « étain électrolytique qui recouvre tout le cuivre d’une couche d’environ 1 à 3 micromètres. L » étain est essentiel pour protéger le cuivre pendant le processus de gravure.

5 - CONTRÔLES

Une fois qu’ils sont complètement recouverts, ils sont testés avec une méthode non destructive pour vérifier l’épaisseur de la couche.

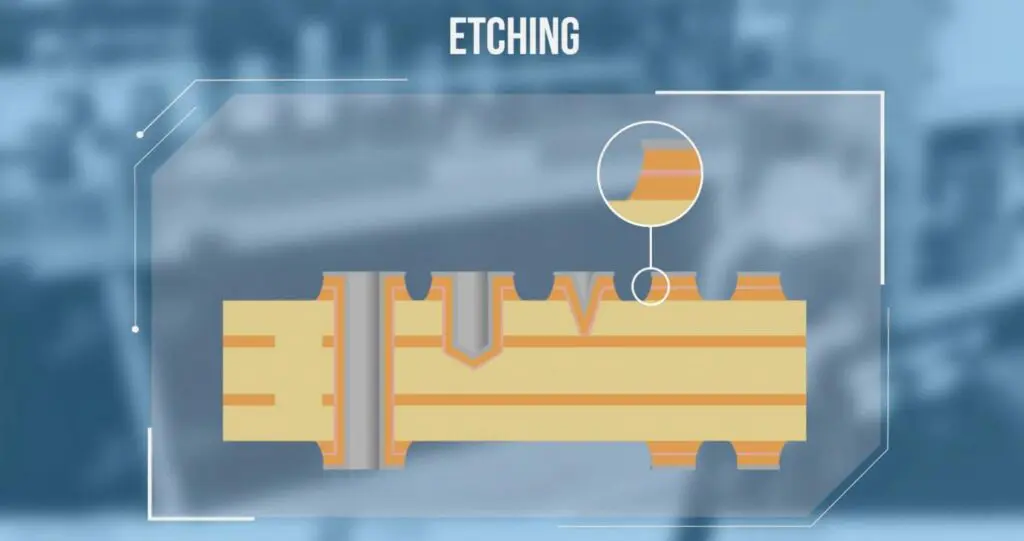

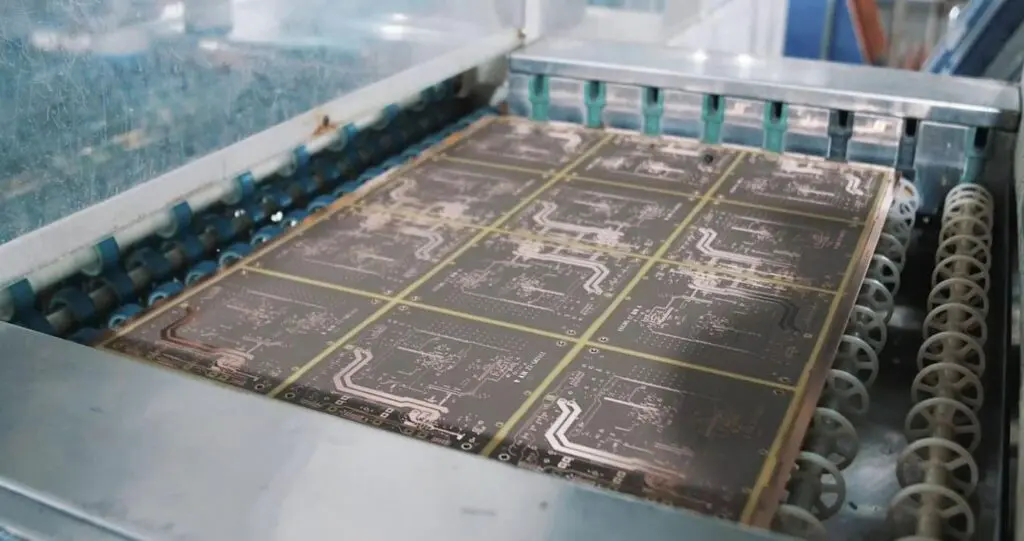

Gravure des circuits imprimés

Qu’est-ce que la gravure ?

La gravure est un processus chimique complexe qui élimine le cuivre et l’étain indésirables sur les cartes.

1 - DÉCAPAGE DU FILM

La première étape commence par le film sec. Tous les résidus sont dissous et le film est retiré, laissant le cuivre indésirable exposé.

2 - GRAVURE

L’étape de gravure commence dans un bain de solution chimique. Le défi est d’éviter une sur-mordançage ou un sous-mordançage qui empêcherait l’obtention d’une paroi droite. En ce qui concerne la couche interne, le cuivre non recouvert est gravé et définit le motif. Ici, l’étain protège le cuivre et les trous.

3 - DÉCAPAGE DE L'ÉTAIN

L’étain est enlevé chimiquement et décapé. Les zones conductrices et les connexions sont maintenant correctement établies.

4 - CONTRÔLES

Un test en laboratoire est effectué pour vérifier le sur-mordançage et le sous-mordançage et pour s’assurer que toutes les couches de cuivre indésirables ont été éliminées, à l’exception de la couche de réserve.

5 - INSPECTION OPTIQUE AUTOMATISÉE

L’inspection optique automatique est effectuée directement après la gravure et comparée aux données pour mettre en évidence les incohérences et garantir l’absence de défauts. Dans certains cas, un court-circuit ou une ouverture électrique peuvent être réparés à ce stade.

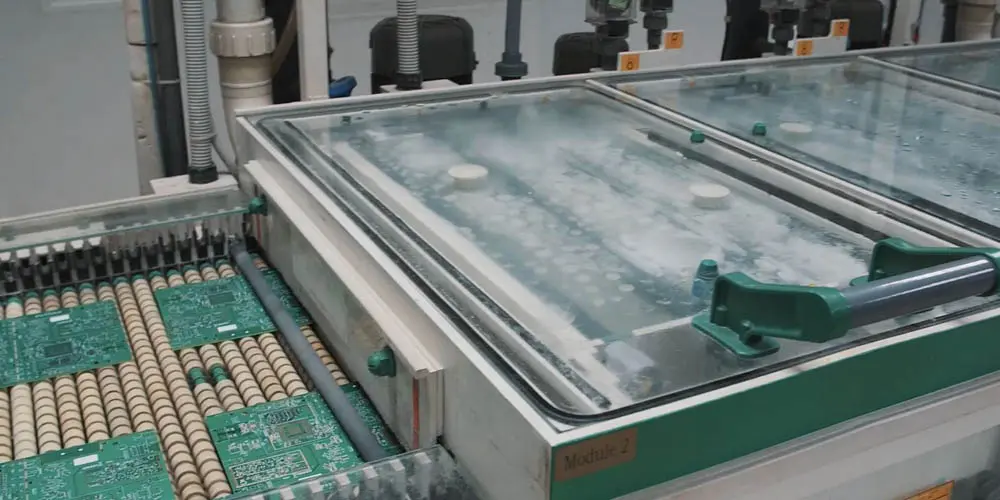

Masque de soudure des circuits imprimés

Pourquoi les circuits imprimés ont-ils besoin de masques de soudure ?

Le masque de soudure a deux intérêts. Le premier est d « éviter l’oxydation du cuivre et le second est d’avoir une isolation parfaite entre deux traces de cuivre pendant le processus d’assemblage. Il existe différents types de soldermask pour circuits imprimés, tels que l » époxy liquide, le liquide photo-imageable (LPI) ou le film sec. Plongeons dans le vif du sujet !

1 - ENDUCTION

Il existe différentes manières d’appliquer le masque de soudure sur un circuit imprimé : rideau, sérigraphie ou revêtement par dépôt électrostatique, conformément aux normes IPC. Avant toute application d’un masque de soudure, les cartes doivent être nettoyées à l’aide d’une préparation mécanique ou chimique dans une salle blanche surpressurisée afin d’empêcher la poussière de pénétrer de l’extérieur.

2 - PRÉDURCISSEMENT

Une fois le panneau entièrement recouvert, il faut le pré-sécher. Cette étape est essentielle et permet d’éliminer tous les solvants de l’encre. Sans cette étape, le repérage ne se fera pas correctement.

3 - POSITIONNEMENT/INSOLATION

Pour le soldermask, l’insolation peut être réalisée à l’aide de 8 caméras CCD et de la maquette. Les cartes reçoivent un jet de lumière LED pendant quelques secondes pour durcir le soldermask là où le dessin est clair. L’insolation peut également être réalisée par LDI (Laser Direct Imaging). Dans ce cas, aucun dessin n’est nécessaire car la machine insère directement les endroits sélectionnés avec des faisceaux lumineux et durcit l’endroit ciblé.

4 - DÉVELOPPEMENT

Les parties non protégées et non durcies par l’insolation sont éliminées par lavage. Dans notre exemple, le masque de soudure autour du trou de passage mécanique est enlevé.

5 - CONTRÔLES ET DURCISSEMENT

Après la phase de développement, toutes les cartes sont contrôlées. En effet, une inspection est nécessaire pour vérifier s’il n’y a pas d’images défectueuses, de traces d’encre sur les tampons ou à travers les trous. Enfin, les cartes sont exposées à une température élevée pendant une heure pour polymériser le soldermask.

Impression de légende des circuits imprimés

L’impression de légendes est-elle importante sur un circuit imprimé ?

Le processus d’impression des légendes permet d’imprimer toutes les informations essentielles sur le panneau, telles que les marques du fabricant, les numéros d’identification de l’entreprise et les étiquettes d’avertissement. Deux méthodes sont principalement utilisées dans ce processus : la sérigraphie et l’impression directe de légende (DLP) avec une imprimante à jet d’encre. Cela semble facile, mais comme toutes les étapes du processus de fabrication des circuits imprimés, cela exige de la précision.

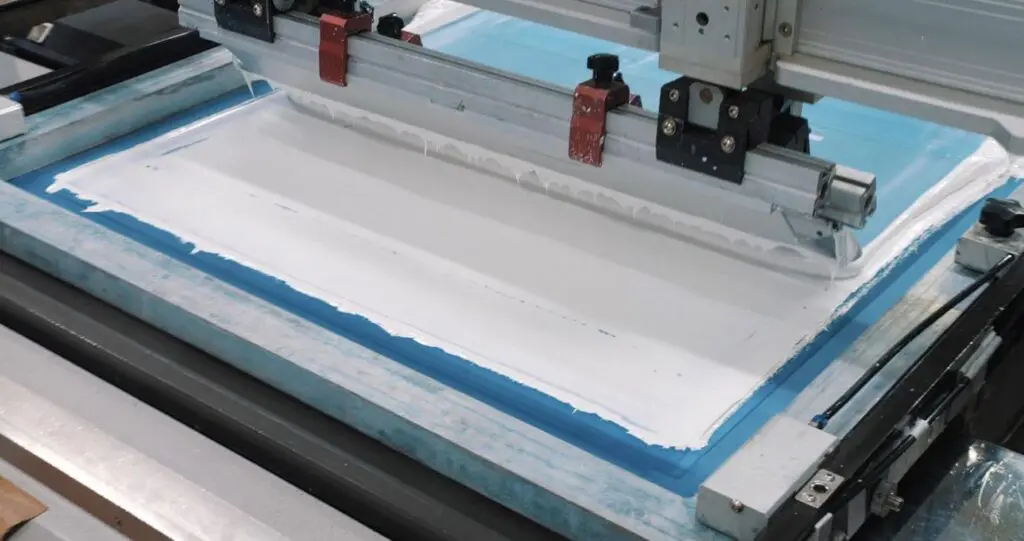

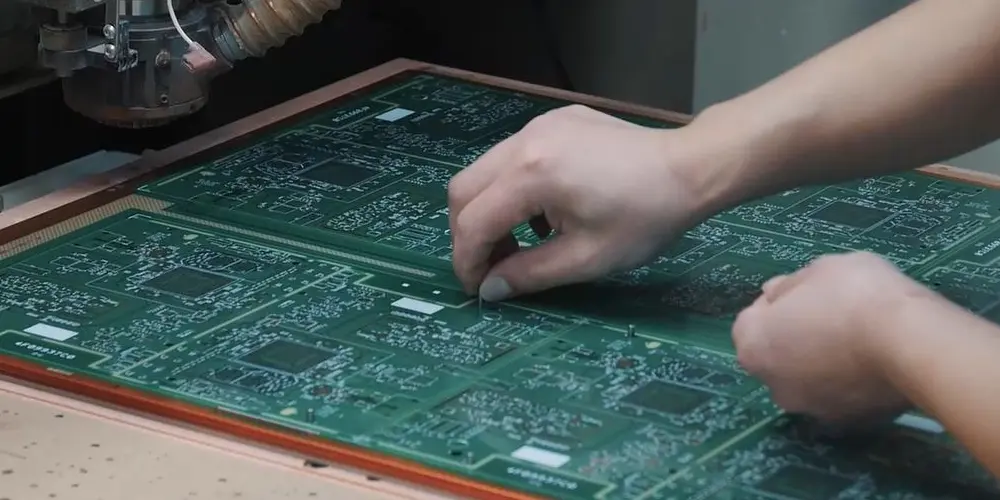

1 - SÉRIGRAPHIE

Comme pour la plupart des étapes de la fabrication des PCB, le dessin du fichier GERBER est essentiel au processus d’impression du motif de la légende. La première méthode est la sérigraphie. Qu’elles soient manuelles ou automatiques, elles nécessitent toutes deux des écrans en polyester tendus sur des cadres en aluminium. Les cadres en aluminium et le panneau sont enregistrés pour garantir un alignement correct afin d’éviter que l’encre d’impression n’affecte le motif en cuivre et que le processus de soudure ne soit pas affecté. L’encre est poussée à travers le pochoir sur le stratifié.

2 - CONTRÔLES

Une fois que le circuit imprimé a été sérigraphié avec les informations correctes, l’opérateur procède à une inspection visuelle. En cas de défaut, l’opérateur évalue le problème ou retire la carte du processus de production.

3 - DURCISSEMENT

Si le résultat de la sérigraphie est bon, les panneaux seront séchés pour durcir l’encre.

4 - JET D'ENCRE

Le second processus d’application du texte de la légende fonctionne comme une imprimante à jet d’encre conventionnelle et est connu sous le nom de DLP (Direct Legend Printing). L’enregistrement est effectué automatiquement par la machine. L’imprimante à jet d’encre pulvérise des gouttelettes d’encre sur le panneau pour générer l’image. Ces gouttelettes d’encre sont directement durcies par les lumières UV.

5 - CONTRÔLES

L’opérateur effectue également un contrôle visuel pour s’assurer que la légende est correctement imprimée. Malgré un équipement plus moderne, la DLP n’est préférable que pour le prototypage et les petits volumes, tandis que la sérigraphie est beaucoup plus rapide et utilisée pour la production de masse.

Finitions de surface des circuits imprimés

Quelles sont les finitions de surface disponibles ?

La finition de surface est un revêtement entre un composant et un circuit imprimé nu. Elle est principalement utilisée pour deux raisons : Assurer la soudabilité pendant la phase de peuplement et protéger le cuivre de l’oxydation.

1 - OSP

OSP est l’abréviation de Organic Solderability Preservative (conservateur de soudabilité organique). Il s’agit d’une finition de surface à base d’eau. Respectueux de l’environnement, les panneaux sont nettoyés avant de passer dans les bains, ce qui permet d’obtenir une excellente surface plane. Ce processus rapide ne nécessite pas beaucoup d’équipement, ce qui en fait une finition de surface rentable. L’OSP a une durée de conservation courte et peut être sensible lors de sa manipulation. Par conséquent, le processus de routage est effectué avant l’application de la finition de surface. En résumé, la finition de surface OSP est respectueuse de l’environnement, fournit une surface plane, est une solution rentable qui peut être réactivée. Il y a aussi des inconvénients comme la courte durée de conservation, peut être sensible lors de la manipulation et cette finition peut exposer le cuivre lors de l’assemblage final.

2 - HASL SANS PLOMB

HASL sans plomb est l’abréviation de Hot Air Solder Leveling. C’était l’une des finitions les plus populaires jusqu’à il y a quelques années. Même si cette finition est robuste, son faible prix est également lié à ses limites. Lors de cette application, l’ensemble du panneau subit une microgravure pour nettoyer la carte, puis reçoit une couche de flux pour faciliter l’adhérence de la finition de surface. Ensuite, la carte est immergée dans une soudure liquide à l’étain et est retirée à l’aide de deux couteaux pneumatiques qui soufflent de l’air chaud comprimé sur la surface des cartes. La solution sans plomb est un avantage indéniable pour les produits à haute fiabilité. Mais avec de plus en plus de cartes HDI, ce procédé produit des surfaces inégales et n’est pas adapté aux composants à pas fin. En résumé, la finition de surface HASL sans plomb est une technologie largement disponible, une solution peu coûteuse avec une bonne durabilité. Elle présente également des inconvénients : la surface peut être irrégulière, elle n’est pas adaptée aux composants à pas fin et le processus peut constituer une contrainte thermique pour les cartes.

3 - ENIG

ENIG signifie Electroless Nickel Immersion Gold. Ce procédé nécessite un ruban adhésif pour couvrir les contours du circuit afin d’éviter un dépôt excessif d’or et parce que l’ENIG est un procédé de finition coûteux. Le panneau est immergé dans plusieurs bains, d’abord une couche de 3 à 6 micromètres de nickel est déposée par électrolyse pour augmenter l’adhérence. Ensuite, un minimum de 0,05 micromètre d’or est électrodéposé sur le panneau. Une finition par immersion permet d’obtenir une excellente planéité et l’utilisation de l’or assure une forte soudabilité. En résumé, la surface ENIG est idéale pour le collage, présente une forte soudabilité, offre une surface plane et a une bonne durée de vie. Elle présente également des inconvénients, notamment le fait qu’il s’agit d’un processus complexe qui ne constitue pas une solution rentable.

4 - PLACAGE D'OR DUR

Pour le placage en or dur, l’ensemble du panneau est recouvert de ruban adhésif. Seule la partie qui nécessite l’application d’une finition de surface est enlevée. Contrairement à l’ENIG, dans ce cas, l « épaisseur du cuivre peut varier en contrôlant la durée du cycle de placage. Le nickel est d’abord déposé par électrolyse, puis l’or est déposé selon la demande du client. L » épaisseur de l’or offre une excellente durée de conservation, mais c’est aussi l’une des options de finition de surface les plus coûteuses. En résumé, la finition de surface par dorure dure possède des propriétés mécaniques, une excellente durée de vie et offre une surface plane. Il présente également des inconvénients tels qu’un coût élevé, une mauvaise soudabilité et un processus complexe.

5 - ÉTAIN CHIMIQUE

L « étain en immersion est un dépôt de finition métallique.

Les cartes sont immergées dans plusieurs bains chimiques afin de créer la meilleure adhérence pour l » étain. L’immersion permet d’obtenir une planéité parfaite et l « étain protège au mieux le cuivre sous-jacent. C’est une option rentable, mais la forte affinité entre l » étain et le cuivre peut conduire à un whiskering de l « étain.

La finition de surface à l » étain par immersion est largement disponible, elle fournit une surface plane, c’est une solution rentable, elle a une bonne durée de conservation et elle est retravaillable.

Il y a aussi des inconvénients tels que la reprise qui est limitée, la manipulation peut être délicate et il y a des possibilités de whiskering de l « étain.

Le groupe ICAPE appelle spécifiquement pour un produit de finition de haute technologie un partenariat avec des usines basées en Allemagne pour réaliser l » étain à immersion qui convient qui correspond aux attentes de l’industrie automobile allemande.

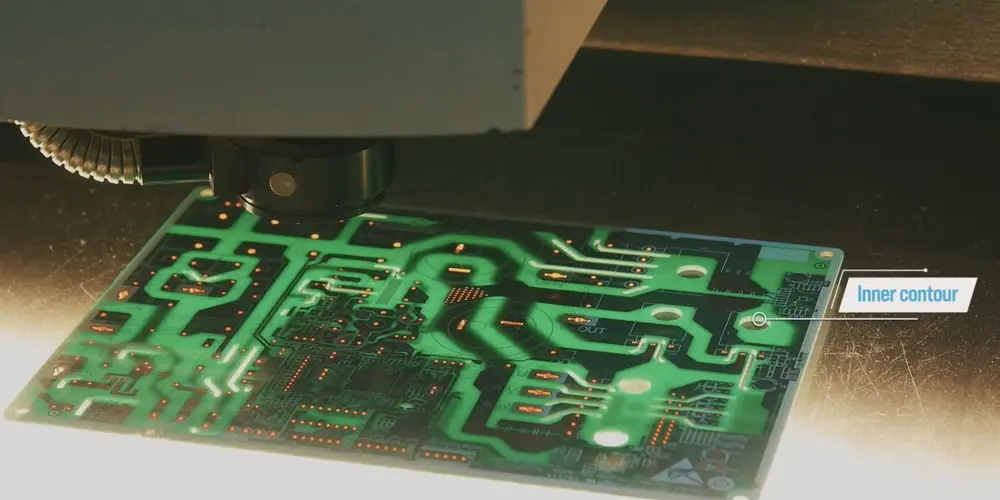

Détourage des circuits imprimés

Qu’est-ce que le routage de circuits imprimés ?

Le processus de routage, également appelé profilage, a pour but de découper chaque carte de circuit imprimé dans le panneau de production. En effet, même si toutes les cartes de circuits imprimés se trouvent sur le même panneau, elles n’appartiennent pas nécessairement toutes au même client

1 - PRÉPARATION

L’opérateur empile jusqu’à 4 panneaux, de la même manière que pour le processus de perçage. Dans ce cas, le processus de fraisage nécessite une fraiseuse et des mèches avec un nombre différent de têtes : 1, 2, 4 ou 6 têtes.

2 - DÉTOURAGE

Les contours intérieurs et extérieurs du circuit imprimé sont créés au cours de ce processus. Dans le même temps, les cartes sont nettoyées pour s’assurer qu’aucune poussière ne subsiste à la suite de cette opération. À la fin du cycle, l’opérateur retire toutes les pièces de la table et les circuits imprimés sont maintenant dépannelisés. Selon la demande du client, les cartes peuvent également être fraisées sans être dépannées.

3 - CONTRÔLES

L’opérateur contrôle les dimensions du processus de fraisage à l’aide d’une caméra optique afin de s’assurer que les contours intérieurs et extérieurs ont été correctement fraisés et qu’ils n’ont pas affecté le circuit.

4 - DÉCOUPE EN V

Après le routage, le rainurage en V ou la découpe en V est utilisé pour prédécouper le circuit imprimé sur le panneau du client afin que les cartes puissent être séparées après l’étape de peuplement. C’est l’objectif principal de cette étape. Les cartes sont alors faciles à clipser.

5 - CONTRÔLES

Une fois terminé, des contrôles sont effectués à l’aide d’un testeur de coupe en V pour mesurer la profondeur de la coupe en V selon le fichier GERBER.

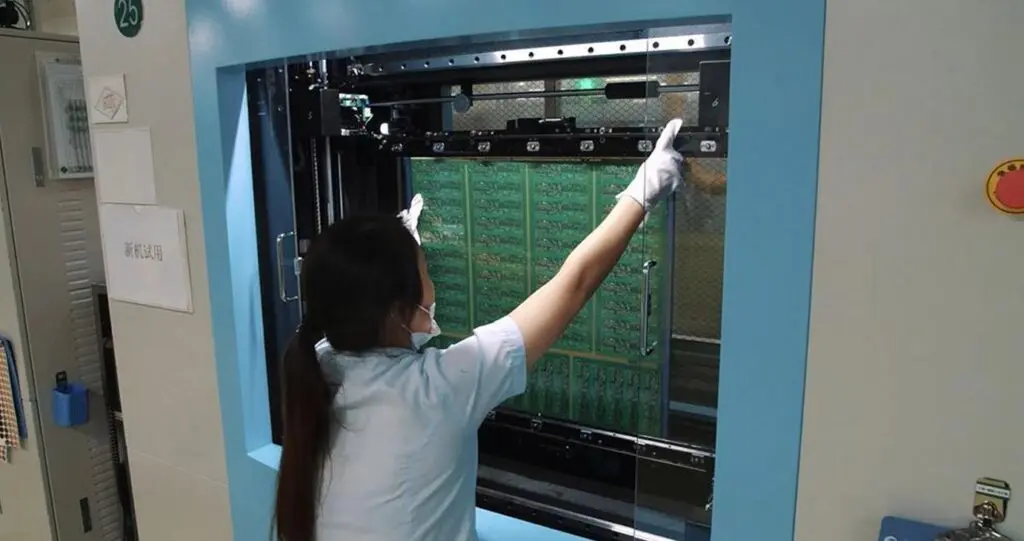

Tests électriques

Comment contrôler les circuits ouverts et les courts-circuits sur un circuit imprimé ?

Ces tests sont effectués pour s’assurer qu’il n’y a pas de court-circuit ou d’ouverture sur les circuits imprimés. Il existe deux types de machines présentant des avantages différents : la « sonde volante » et le « lit de clous ».

1 - SONDE MOBILE

Le fichier GERBER est lu par la machine, l’opérateur place les cartes dans le panneau ou seul. Ensuite, les 4, 6 ou 8 têtes, réparties de chaque côté, commencent leur travail : envoyer une charge électrique aux circuits tandis que chaque pastille de contact sera touchée en permanence pour s’assurer qu’il n’y a pas de circuit ouvert ou de court-circuit. Dans ce cas, un opérateur interviendra pour résoudre le problème.

2 - AVANTAGES ET INCONVÉNIENTS

L’outillage est rentable, il est le plus souvent utilisé pour le prototypage et les petites séries. Il convient également pour les circuits imprimés HDI, mais la principale contrainte est de changer chaque fois les circuits imprimés manuellement, ce qui allonge considérablement le cycle d’opération.

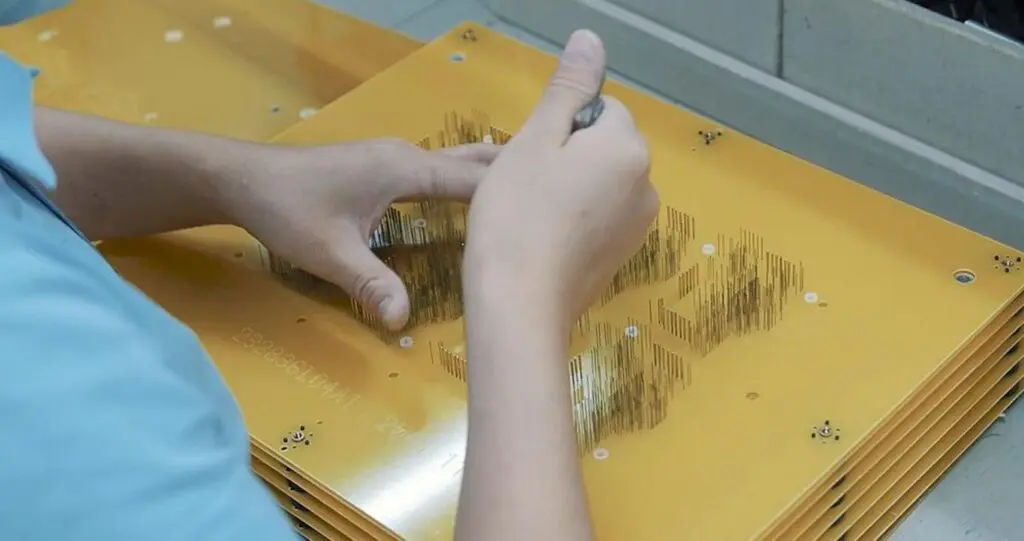

3 - LIT DE CLOUS

Le test de la grille universelle, également connu sous le nom de Bed-of-Nails, nécessite un dispositif de test. Le dispositif de test est conçu sur la base du fichier GERBER, il est donc différent pour chaque circuit imprimé. L’opérateur doit placer de nombreuses broches de différentes tailles pour couvrir toute la zone de test. La préparation est extrêmement coûteuse et fastidieuse ! Les trous sont alignés sur les points de test du circuit imprimé et tous les points de test sont vérifiés en même temps, ce qui rend l’opération très rapide et fiable.

4 - AVANTAGES ET INCONVÉNIENTS

Comme pour le Flying Probe, le Bed-Of-Nails a ses avantages et ses inconvénients. Ce test électrique est parfait pour la production de masse en raison de sa vitesse de traitement entre chaque PCB. Néanmoins, l’outillage coûteux, la préparation fastidieuse et les limites de densité doivent être pris en compte.

5 - TESTS EFFECTUÉS

Maintenant que le test électrique est terminé, nous sommes sûrs que les circuits sont corrects. La prochaine étape sera l’inspection finale.

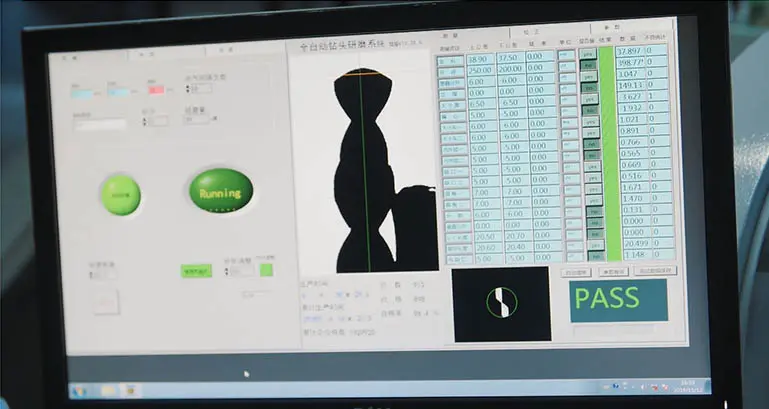

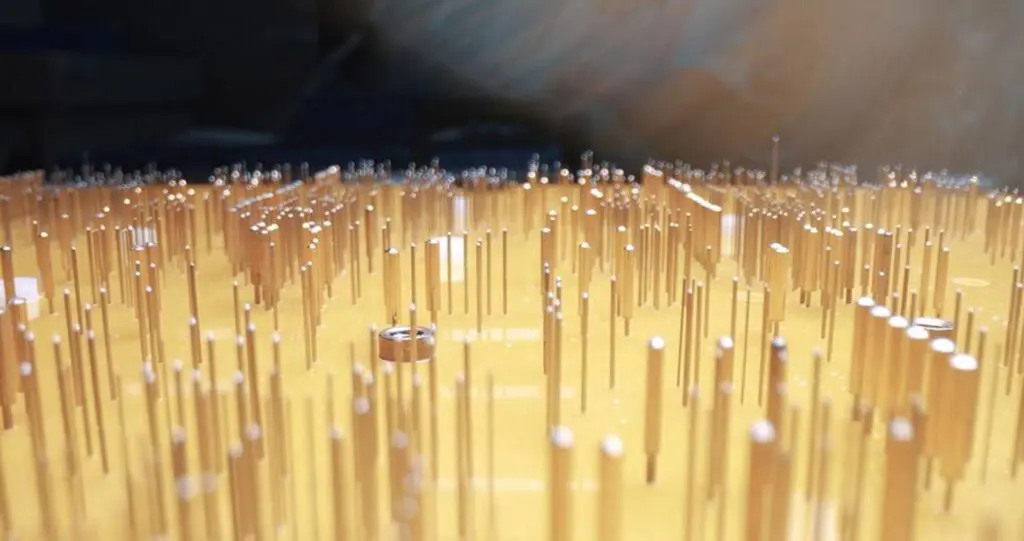

Contrôle final

Quelle est l’importance des inspections finales des PCB ?

Il s’agit d’une étape cruciale du processus de fabrication. Le fournisseur contrôlera ici l’ensemble de la carte, de l’aspect fonctionnel à l’aspect cosmétique. Il vérifie tout par rapport aux exigences de l’ICAPE et, bien sûr, par rapport aux normes de l’IPC. En outre, nous avons également un contrôleur ICAPE sur place qui vérifie tout au cours du processus, ainsi qu’avant l’emballage et l’expédition.

1 - INSPECTION AUTOMATISÉE

Chaque carte passe par la machine d’inspection visuelle automatique (AVI). Cette machine vérifie le circuit imprimé plus rapidement que l’œil humain et détecte les incohérences par rapport au fichier GERBER. Ensuite, les cartes sont placées sur le vérificateur automatique de trous pour détecter si certains trous ont des tailles irrégulières.

2 - CONTRÔLE DES FOURNISSEURS

Toutes les planches sont contrôlées visuellement par des inspecteurs attentifs qui vérifient chaque spécification. Les évaluations effectuées par nos usines partenaires sont contrôlées par les inspecteurs internes du groupe ICAPE qui sont constamment présents dans ces usines.

3 - ÉQUIPES DE CONTRÔLE ET D'ASSURANCE DE LA QUALITÉ

Nos équipes de contrôle de la qualité (QC) et nos équipes d’assurance de la qualité (QA) se rendent chez nos partenaires industriels pour effectuer elles-mêmes les contrôles finaux. L’assurance qualité est axée sur les processus et prévient les défauts en sécurisant les processus utilisés pour gérer et créer les circuits imprimés livrables. Le contrôle de la qualité est axé sur le produit et détermine si le résultat final est conforme aux attentes.

4 - LABORATOIRE D'ICAPE

Notre laboratoire est en mesure d’effectuer de nombreux tests tels que l’analyse des microcoupes, le contrôle du dépôt de cuivre sur la surface du trou, la vérification des résidus de contamination ionique, le contrôle du placage de surface, la rugosité, le contrôle de l’impédance du circuit imprimé et l’intégrité du signal. Des tests de vieillissement et de choc thermique peuvent également être effectués sur le circuit imprimé afin de vérifier sa fiabilité dans des conditions difficiles.

5 - CONDITIONNEMENT

Une fois l’inspection terminée, les cartes sont lavées à l’eau désionisée afin d « éliminer la poussière et les contaminants qui auraient pu rester sur le circuit imprimé. Les cartes sont ensuite soigneusement emballées sous vide. L » étiquette d’expédition est ajoutée et les cartes sont prêtes à être expédiées. Les cartes peuvent être expédiées selon le mode de transport demandé : DDP, DAP, par avion, par train ou par bateau.