HDI PCB: mniejsze, szybsze i gęstsze

dla nowoczesnych technologii

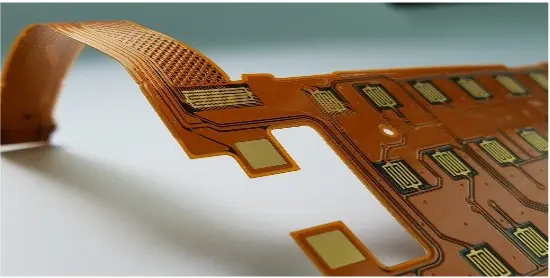

Płytki drukowane HDI (High-Density Interconnect) stały się jednym z najważniejszych elementów nowoczesnej elektroniki. Dzięki połączeniu mikrowgłębień, cienkich linii i przestrzeni oraz sekwencyjnych technik laminowania, płytki PCB HDI umożliwiają zmieszczenie większej liczby funkcji w mniejszych, lżejszych produktach bez uszczerbku dla wydajności elektrycznej. Są one podstawą kompaktowych smartfonów, które nosimy, szybkich systemów sieciowych, które nas łączą, oraz zaawansowanych urządzeń medycznych i samochodowych, które wymagają zarówno niezawodności, jak i miniaturyzacji.

Korzyści z produktu

W ICAPE Group specjalizujemy się w projektowaniu, prototypowaniu i produkcji na dużą skalę płytek PCB HDI. Nasza globalna sieć skontrolowanych fabryk i ekspertów inżynieryjnych pozwala nam dostarczać płytki, które nie tylko spełniają najbardziej rygorystyczne zasady projektowania, ale także pozostają opłacalne i skalowalne.

Lepsza integralność sygnału

HDI pomaga w umieszczeniu komponentów bliżej siebie, co skraca długość ścieżki sygnału. Pozwala to na usunięcie odgałęzień, redukuje odbicia sygnałów, a tym samym poprawia jakość sygnału.

Wysoka niezawodność

Mikrootwory wiercone laserowo mają mniejsze szanse na błędy produkcyjne i wady połączeń podczas produkcji PCB w porównaniu z konwencjonalnymi przelotkami PTH (platerowanymi otworami przelotowymi). Mikroprzelotki są również mniej podatne na wpływ współczynnika rozszerzalności cieplnej (CTE) podczas procesu montażu.

Opłacalność

Chociaż cena metra kwadratowego jest wyższa w przypadku płytek PCB HDI, doskonała integralność sygnału, wyższa niezawodność oraz oszczędność miejsca, wagi i warstw sprawiają, że płytki PCB HDI są opłacalnym rozwiązaniem wysokiej jakości.

Kluczowe fakty

- HDI = kompaktowe płytki drukowane o wysokiej gęstości

- Podstawowe technologie: mikropory, cienkie linie, laminowanie sekwencyjne

- Zastosowania: smartfony, sieci, medycyna, motoryzacja

- Korzyści: więcej funkcji na mniejszej przestrzeni

Co to jest płytka drukowana HDI?

Płytki PCB HDI charakteryzują się wyjątkowo wysoką gęstością okablowania w porównaniu do konwencjonalnych płytek wielowarstwowych. Osiąga się to dzięki zastosowaniu wierconych laserowo mikrowgłębień o średnicy zazwyczaj poniżej 150 mikronów oraz szerokości przewodów i odstępów, które można zmniejszyć do 75 mikronów lub mniej. Rezultatem jest płytka drukowana, która może pomieścić komponenty o drobnych odstępach, takie jak BGA i CSP, przy jednoczesnym zachowaniu integralności sygnału przy wysokich częstotliwościach.

Płytki HDI są zwykle budowane w procesie sekwencyjnego laminowania, w którym cienkie warstwy dielektryczne są układane i laminowane jedna po drugiej. Ślepe i zagłębione przelotki są wprowadzane w celu tworzenia połączeń tylko tam, gdzie jest to potrzebne, oszczędzając cenną przestrzeń trasowania i redukując efekty pasożytnicze. Zasadniczo technologia HDI pozwala inżynierom na upakowanie większej wydajności w mniejszej objętości fizycznej, dlatego stała się niezbędna w urządzeniach mobilnych, komputerowych i komunikacyjnych.

Zalety technologii HDI

Kluczową zaletą płytek PCB HDI jest ich zdolność do łączenia miniaturyzacji z ulepszoną charakterystyką elektryczną. Stosując mikroprzelotki zamiast tradycyjnych otworów przelotowych, projektanci zmniejszają długość ścieżek sygnałowych, co minimalizuje opóźnienia i przesłuchy w szybkich obwodach. Kontrolowaną impedancję można łatwiej osiągnąć dzięki starannie zaprojektowanym układom, co ma kluczowe znaczenie dla aplikacji DDR4, 5G i RF.

Inną często pomijaną korzyścią jest niezawodność: mikroprzelotki, ze względu na ich niższe współczynniki kształtu, generalnie lepiej znoszą cykle termiczne niż głęboko wywiercone otwory. Jednocześnie zastosowanie przelotek zagłębionych i nieprzelotowych pozwala inżynierom zmniejszyć ogólną liczbę warstw, oszczędzając miejsce i wagę. W branżach takich jak lotnictwo i kosmonautyka lub urządzenia do noszenia, te korzyści w zakresie wydajności i niezawodności są niezbędne.

Cecha

Typ przelotki

Szerokość ścieżki / odstępy

Wymagane warstwy

Zastosowania

Standardowa płytka drukowana

Otwory przelotowe

100-150 μm

Wyższe (np. 12)

Elektronika ogólna

HDI PCB

Microvia (≤150 μm)

50-75 μm

Mniej (np. 8 z HDI)

Mobilne, RF, szybkie

Dane techniczne

HDI

| Funkcja HDI | Specyfikacja techniczna ICAPE Group HDI |

|---|---|

| Liczba warstw | Do 24 warstw w standardzie. Zaawansowane 36 warstw. |

| Najważniejsze technologie | Płytka PCB o wysokiej gęstości połączeń z laserowymi otworami nieprzelotowymi. POFV, do 4 sekwencyjnych laminacji (N+4). Advanced N+6, ELIC 14 warstw (X-Via). |

| Materiały | Surowiec FR4 o wysokim TG, niskim współczynniku CTE, bezhalogenowy, o specyfikacji Hi-Speed i niskich stratach. |

| Grubość miedzi bazowej | 1/3 Oz do 2 Oz |

| Minimalny rozstaw kół | 0,075 mm / 0,075 mm - Zaawansowane 0,075 mm / 0,05 mm |

| Dostępne wykończenia powierzchni | OSP, ENIG, ENEPIG, Soft-Gold, Gold fingers, Immersion Tin, Immersion Silver. Zaawansowane selektywne OSP / ENIG. |

| Minimalne wiertło laserowe | 0,10 mm. Zaawansowane 0,05 mm. |

| Minimalna wiertarka mechaniczna | 0,125 mm. Zaawansowane 0,1 mm. |

| Grubość płytki drukowanej | 0,40 mm - 3,2 mm. Zaawansowane 5 mm. |

| Maksymalne wymiary | 525×680 mm. Zaawansowany: 980×360 mm. |

Rodzaje struktur HDI

Nie wszystkie płyty HDI są zbudowane w ten sam sposób. Standardy branżowe klasyfikują je na kilka typów w zależności od liczby i rozmieszczenia warstw mikroprzelotek. Konstrukcje typu I zawierają pojedynczą warstwę mikroprzelotek, po jednej lub obu stronach rdzenia. Typ II dodaje do tej mieszanki zagłębione przelotki, pozwalając na bardziej elastyczne połączenia bez nadmiernego zwiększania liczby warstw. Typ III, często stosowany w zaawansowanych aplikacjach, obejmuje wiele ułożonych warstw mikroprzelotek, co znacznie zwiększa gęstość trasowania, ale także zwiększa złożoność produkcji.

Na samym szczycie, Any-Layer HDI – czasami określane jako Ultra-HDI – umożliwia połączenie między dowolnymi dwiema warstwami w stosie. Przy szerokości linii poniżej 50 mikronów i mikroprzelotkach mniejszych niż 75 mikronów, technologia ta umożliwia najbardziej kompaktowe układy w smartfonach i modułach RF, gdzie każdy milimetr kwadratowy przestrzeni ma znaczenie.

- Typ I (pojedyncze nagromadzenie)

- Typ II (w tym zakopane przelotki)

- Typ III (wiele ułożonych mikroprzecieków)

- Any-Layer HDI (połączenia możliwe między dowolnymi warstwami, ultrakompaktowe).

Porównanie typów HDI

| Typ HDI | Struktura | Złożoność | Zastosowania |

|---|---|---|---|

| Typ I | Pojedyncza warstwa mikrowłókien | Niski | Konsumenckie, podstawowe HDI |

| Typ II | Mikroprzelotki + przelotki zakopane | Medium | Sieci, motoryzacja |

| Typ III | Ułożone mikropory (wielowarstwowe) | Wysoki | Szybkie łącza, telekomunikacja, serwery |

| Dowolna warstwa HDI | Mikroprzepusty między wszystkimi warstwami | Bardzo wysoka wydajność | Smartfony, moduły RF, 5G |

Procesy produkcyjne

W porównaniu do klasycznych grzałek stałooporowych, drukowane grzałki PTC zapewniają wyraźne korzyści:

Produkcja PCB HDI wymaga zestawu zaawansowanych procesów, które wykraczają poza standardową produkcję wielowarstwową. Mikroprzelotki są tworzone za pomocą wiercenia laserowego, co zapewnia precyzję wymaganą przy tak małych średnicach. Sekwencyjne laminowanie jest następnie wykonywane w celu dodania warstw dielektrycznych jedna po drugiej, osadzając w razie potrzeby ślepe i zakopane przelotki. Gdy wymagane są struktury przelotek w podkładkach – co jest powszechną koniecznością w przypadku BGA o drobnej podziałce – przelotki muszą być wypełnione miedzią i planarnie, aby zagwarantować zarówno wytrzymałość mechaniczną, jak i lutowność.

Wykończenie powierzchni również odgrywa ważną rolę. ENIG jest powszechnie wybierany ze względu na swoją trwałość i niezawodność połączeń lutowanych, podczas gdy OSP i ImmAg oferują opłacalne alternatywy w zależności od wymagań montażowych. Wreszcie, rygorystyczne procesy kontroli, takie jak AOI, analiza rentgenowska i testy impedancji zapewniają, że złożoność HDI nie wpływa negatywnie na niezawodność produktu.

Kluczowe etapy produkcji HDI

- Wiercenie laserowe → mikropory ≤150 μm

- Laminowanie sekwencyjne → dodaje warstwy jedna po drugiej

- Via-in-pad → wypełnione miedzią i strugane dla BGA

- Wykończenie powierzchni → ENIG / OSP / ImmAg

- Kontrola → AOI, RTG, test impedancji

Wytyczne dotyczące projektowania na potrzeby produkcji (DFM)

Ze względu na swoją złożoność, płytki PCB HDI wymagają starannego przestrzegania zasad DFM od najwcześniejszych etapów projektowania. Średnice mikrowypustów wynoszą zazwyczaj od 0,10 do 0,15 mm, ale dokładne limity różnią się w zależności od możliwości fabryki. Szerokości ścieżek i odstępy 75 mikronów są powszechne, chociaż projekty Ultra-HDI przesuwają je dalej do 50 mikronów. W przypadku stosowania przelotek, wypełnianie miedzią nie jest opcjonalne – jest to jedyny sposób na uzyskanie niezawodnych połączeń lutowniczych pod pakietami o małej podziałce.

Inżynierowie powinni również jasno zdefiniować wymagania dotyczące impedancji w dokumentacji stackup, zwykle z tolerancją ±10 omów dla szybkich projektów. Aby uniknąć opóźnień, wszystkie pliki projektowe – Gerbers lub ODB++, mapy wierceń, rysunki stackup i listy sieci – muszą być dostarczone razem. W ICAPE dostarczamy listę kontrolną DFM do pobrania, aby pomóc klientom zweryfikować te wymagania przed rozpoczęciem produkcji, zmniejszając liczbę iteracji i zapewniając sukces w pierwszym przejściu.

Dane techniczne

HDI

| Funkcja HDI | Specyfikacja techniczna ICAPE Group HDI |

|---|---|

| Liczba warstw | Do 24 warstw w standardzie. Zaawansowane 36 warstw. |

| Najważniejsze technologie | Płytka PCB o wysokiej gęstości połączeń z laserowymi otworami nieprzelotowymi. POFV, do 4 sekwencyjnych laminacji (N+4). Advanced N+6, ELIC 14 warstw (X-Via). |

| Materiały | Surowiec FR4 o wysokim TG, niskim współczynniku CTE, bezhalogenowy, o specyfikacji Hi-Speed i niskich stratach. |

| Grubość miedzi bazowej | 1/3 Oz do 2 Oz |

| Minimalny rozstaw kół | 0,075 mm / 0,075 mm - Zaawansowane 0,075 mm / 0,05 mm |

| Dostępne wykończenia powierzchni | OSP, ENIG, ENEPIG, Soft-Gold, Gold fingers, Immersion Tin, Immersion Silver. Zaawansowane selektywne OSP / ENIG. |

| Minimalne wiertło laserowe | 0,10 mm. Zaawansowane 0,05 mm. |

| Minimalna wiertarka mechaniczna | 0,125 mm. Zaawansowane 0,1 mm. |

| Grubość płytki drukowanej | 0,40 mm - 3,2 mm. Zaawansowane 5 mm. |

| Maksymalne wymiary | 525×680 mm. Zaawansowany: 980×360 mm. |

Koszt i czas realizacji

W porównaniu z konwencjonalnymi płytkami wielowarstwowymi, płytki HDI są droższe w produkcji ze względu na dodatkowe etapy wiercenia, powlekania i laminowania. Jednak często zmniejszają one całkowitą liczbę warstw, kompensując część tych kosztów. Przykładowo, 12-warstwowa standardowa płytka PCB może być czasem zastąpiona 8-warstwową płytką HDI o równoważnej pojemności routingu.

Czas realizacji zależy od złożoności: prototypy mogą być dostarczone w ciągu 7-15 dni roboczych, podczas gdy produkcja masowa wymaga zazwyczaj 15-35 dni. Główne czynniki wpływające na koszty obejmują liczbę cykli kompilacji, wykorzystanie ułożonych w stos mikroprzelotek oraz to, czy określono przelotkę w podkładce. Dzięki globalnej sieci zaopatrzenia ICAPE, klienci korzystają ze zoptymalizowanych cen przy zachowaniu rygorystycznych standardów jakości.

Czynniki kosztowe

– Więcej cykli laminowania = wyższy koszt

– Ułożone mikroprzelotki = większa złożoność

– Przelotka w podkładce = dodatkowe poszycie, wyższa cena

– Zmniejszona liczba warstw kompensuje koszty

– Prototypy: 7-15 dni

– Produkcja masowa: 15-35 dni

Dlaczego warto wybrać ICAPE Group

ICAPE Group od ponad 20 lat jest liderem w zakresie usług zaopatrzenia i produkcji obwodów drukowanych. Nasza sieć starannie skontrolowanych fabryk partnerskich obejmuje wiele zakładów specjalizujących się w produkcji HDI, zdolnych do spełnienia wymagań, od jednopoziomowych konstrukcji microvia po złożone, dowolne struktury HDI.

To, co nas wyróżnia, to połączenie wsparcia inżynieryjnego i elastyczności łańcucha dostaw. Zapewniamy analizę DFM, optymalizację stosu i kontrole przedprodukcyjne, aby upewnić się, że projekt jest możliwy do wyprodukowania od samego początku. Przed dostawą każda płytka jest poddawana kontroli AOI, kontroli rentgenowskiej i testom elektrycznym. Niezależnie od tego, czy potrzebujesz szybkiego prototypu, średniej wielkości serii produkcyjnej, czy produkcji wielkoseryjnej, ICAPE oferuje skalowalne rozwiązanie wspierane przez lokalne zespoły serwisowe w ponad 20 krajach.

Wybierając ICAPE Group, zapewniasz sobie nie tylko dostawcę HDI PCB, ale także długoterminowego partnera zaangażowanego w niezawodność, efektywność kosztową i globalne wsparcie.

Korzyści Grupy ICAPE

- Ponad 20 lat doświadczenia w PCB

- Skontrolowana globalna sieć fabryk

- Wsparcie od projektu do produkcji

- DFM + optymalizacja stosu

- Pełne testowanie: AOI, RTG, impedancja

- Lokalne zespoły w ponad 20 krajach

HDI PCB (High-Density Interconnect PCB) to płytka drukowana, która wykorzystuje cienkie linie, mikrowgłębienia i sekwencyjne laminowanie, aby osiągnąć znacznie większą gęstość okablowania niż standardowe wielowarstwowe płytki drukowane. Umożliwia to tworzenie mniejszych, lżejszych i szybszych produktów elektronicznych.

Mikroprzelotka to bardzo mała przelotka, zwykle wiercona laserowo, o średnicy 0,10-0,15 mm (≤150 μm). W przeciwieństwie do tradycyjnych przelotek, mikroprzelotki zazwyczaj łączą tylko jedną warstwę z drugą, zmniejszając zużycie miejsca i poprawiając integralność sygnału.

- Przelotki przelotowe: łączą wszystkie warstwy, wiercone mechanicznie.

- Ślepe przelotki: łączą warstwę zewnętrzną z jedną lub kilkoma warstwami wewnętrznymi.

- Zakopane przelotki: łączą tylko wewnętrzne warstwy, niewidoczne z powierzchni.

PCB HDI często łączą wszystkie trzy, aby zaoszczędzić miejsce i zwiększyć gęstość.

Via-in-pad to technika, w której przelotki są umieszczane bezpośrednio pod padami komponentów (np. BGA). W HDI przelotki te są wypełnione miedzią i strugane w celu stworzenia płaskiej, nadającej się do lutowania powierzchni. Ma to zasadnicze znaczenie dla pakietów o drobnej podziałce i wysokiej wydajności.

- Płytki PCB HDI wykorzystują mikroprzelotki, drobniejsze linie (<75 μm) i sekwencyjne laminowanie, podczas gdy standardowe płytki PCB opierają się na otworach przelotowych i grubszych ścieżkach.

- Płyty HDI osiągają wyższą gęstość routingu, pozwalając na zastosowanie mniejszej liczby warstw.

- Standardowe płytki PCB są tańsze i łatwiejsze w produkcji, ale nie mogą obsługiwać dzisiejszej zminiaturyzowanej, szybkiej elektroniki.

Ultra-HDI, zwane również Any-Layer Interconnect (ALIVH), jest najbardziej zaawansowaną formą HDI. Umożliwia ona tworzenie przelotek między dowolnymi dwiema warstwami, często o szerokości linii poniżej 50 μm i mikroprzelotkami poniżej 75 μm. Jest to powszechnie stosowane w smartfonach, modułach 5G i urządzeniach RF o wysokiej częstotliwości.

- Elektronika użytkowa: smartfony, tablety, urządzenia ubieralne

- Telekomunikacja i sieci: 5G, serwery, routery, stacje bazowe

- Medycyna: obrazowanie, sprzęt diagnostyczny, implanty

- Motoryzacja: ADAS, infotainment, moduły zasilania EV

- Przemysł lotniczy i obronny: lekkie systemy o wysokiej niezawodności

- Miniaturyzacja (więcej komponentów na mniejszej przestrzeni)

- Krótsze ścieżki sygnału (lepsza wydajność elektryczna)

- Niższe przesłuchy i opóźnienia

- Wyższa niezawodność (mikroprzelotki lepiej znoszą naprężenia)

- Zmniejszona całkowita liczba warstw w porównaniu do standardowych warstw wielowarstwowych

- Precyzyjne wiercenie laserowe w mikropęknięciach

- Miedziane wypełnienie struktur przelotowych

- Wiele sekwencyjnych cykli laminowania

- Zaawansowana kontrola (rentgenowska, AOI, testy impedancyjne)

Procesy te wymagają wyspecjalizowanych fabryk i ścisłej kontroli procesu.

Mikrootwory są zwykle projektowane ze współczynnikiem kształtu poniżej 1:1. Na przykład, głębokość otworu 100 μm powinna mieć maksymalną średnicę 100 μm. Niższe współczynniki kształtu poprawiają jakość i niezawodność powlekania.

Płytki PCB HDI często wykorzystują wysokowydajne laminaty, takie jak FR-4 high-Tg, poliimid lub materiały o niskiej stratności (np. Megtron, Rogers) w zależności od zastosowania. Wybór materiału wpływa na kontrolę impedancji, stabilność termiczną i koszty.

- ENIG (Electroless Nickel Immersion Gold): najbardziej powszechny, niezawodny, płaski

- OSP (organiczny konserwant lutowności): opłacalny

- Immersion Silver / ImmAg: dobry do lutowania o drobnej podziałce

- ENEPIG: doskonałe do łączenia przewodów

Wybór zależy od metody montażu, okresu trwałości i wymagań dotyczących niezawodności.

Dzięki zastosowaniu ślepych / zakopanych przelotek i mikroprzelotek, gęstość routingu wzrasta, więc potrzeba mniej ogólnej liczby warstw. Przykładowo, 12-warstwowa standardowa płytka PCB może zostać zastąpiona 8-warstwową płytką HDI o równoważnej wydajności.

Płytki PCB HDI są droższe w przeliczeniu na jednostkę powierzchni ze względu na dodatkowe cykle laminowania, wiercenie laserowe i wypełnianie miedzią. Koszt można jednak zrównoważyć, jeśli projekt zmniejsza całkowitą liczbę warstw. Ostateczna cena zależy od:

- Liczba warstw i złożoność stosu

- Typ mikroprzełącznika (ułożony w stos lub naprzemiennie)

- Użycie Via-in-pad

- Wybór materiału (FR-4 vs szybki laminat)

- Wielkość produkcji

- Prototypy: 7-15 dni roboczych

- Produkcja masowa: 15-35 dni roboczych

Czas realizacji wzrasta wraz ze złożonością (liczba narostów, ułożone przelotki, wykończenie powierzchni).

Prawidłowo wyprodukowane płytki PCB HDI są wysoce niezawodne. Mikroprzelotki wypełnione miedzią zapewniają silną integralność mechaniczną, a niższe współczynniki kształtu poprawiają wydajność cykli termicznych. Główne zagrożenia wynikają ze słabego poszycia lub niewłaściwego ułożenia przelotek, dlatego też kontrola jakości (rentgen, przekroje) ma kluczowe znaczenie.

Aby uniknąć opóźnień w produkcji, należy podać:

- Pliki Gerber lub ODB++

- Mapa wierceń i specyfikacje via

- Rysunek stosu z wymaganiami dotyczącymi impedancji

- Lista sieci do testów elektrycznych

- Rysunki montażowe (w przypadku montażu przelotowego lub specjalnych wymagań)

Wszystkie płytki PCB ICAPE HDI są poddawane testom:

- Automatyczna inspekcja optyczna (AOI)

- Analiza rentgenowska

- Testy elektryczne (100%)

- Weryfikacja kontroli impedancji

- Analiza przekroju na żądanie

Czy potrzebujesz płytek PCB HDI?

HDI jest koniecznością, gdy wymaga tego podziałka komponentów lub rozmiar płytki. Prawidłowo zaprojektowane płytki HDI są mniejsze, cieńsze i ważą mniej (trend zmniejszania rozmiaru płytek). HDI ma niezliczone konstrukcje i zmienne, które wpływają na gęstość. Aby zrozumieć, w jaki sposób ślepe przelotki, pomijane przelotki, przesunięte przelotki, ułożone przelotki i zakopane przelotki przyczyniają się do gęstości, należy wykonać „test routingu” i pobawić się wszystkimi tymi różnymi układami i konstrukcjami. Mierząc metryki (cale / cal kwadratowy i piny / cal kwadratowy), można utworzyć tabelę, która odnosi te miary gęstości do odpowiedniej konstrukcji.

Techniki projektowania płytek drukowanych HDI są stosowane, gdy rozważa się potrzebę zamontowania ekstremalnej gęstości komponentów na płytce o ograniczonym rozmiarze. Gęstość komponentów określa liczbę połączeń na cal kwadratowy płytki. Jeśli połączenia wszystkich części i punktów testowych podzielone przez rozmiar płytki są mniejsze niż 120-130 pinów na cal kwadratowy, nie ma potrzeby stosowania HDI, chyba że użycie specyficznych gęstych układów BGA wymaga HDI w celu ułatwienia wszystkich połączeń. Technologia HDI zrewolucjonizowała przemysł elektroniczny i jest stosowana w większości znanych gadżetów elektronicznych. Zapotrzebowanie na płytki drukowane wykorzystujące technologię HDI wygląda obiecująco dla wielu różnych branż.

Dowiedz się więcej o HDI

Webinaria na żądanie - HDI

Jeśli przegapiłeś webinarium, oferujemy teraz różne webinaria na żądanie, dostępne na żądanie!

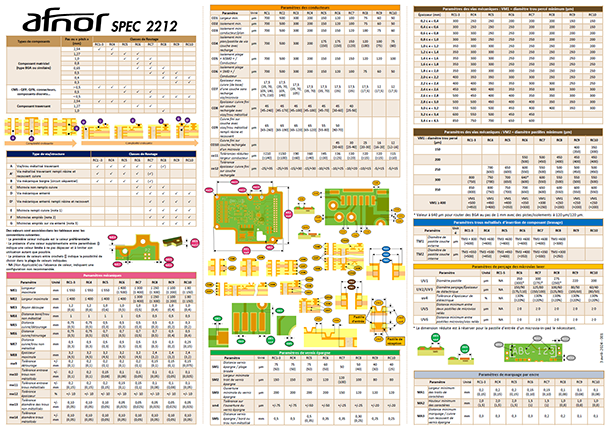

Przewodnik projektowania płytek drukowanych AFNOR

AFNOR SPEC 2212 to specyfikacja wzorcowa opracowana w celu zaspokojenia rosnącego zapotrzebowania na solidne, zrównoważone i przyszłościowe rozwiązania w projektowaniu PCB

Technologie

Zapoznaj się z różnymi technologiami w branży PCB i dowiedz się, która z nich najlepiej odpowiada Twoim potrzebom.

Masz pytania?

Zespół ICAPE Group jest blisko Ciebie i Twojej firmy. Na całym świecie w naszych jednostkach biznesowych pracują rodzimi eksperci, którzy odpowiedzą na wszystkie pytania.

Skontaktuj się z nami już dziś!