TOP 5: Innovazioni future per i PCB

Esplorare oggi l'elettronica di domani

Nel mondo in rapida evoluzione dell’elettronica, l’innovazione non è un lusso, ma una strategia di sopravvivenza. Mentre le aspettative dei consumatori crescono, le tecnologie si fanno più complesse e la sostenibilità diventa irrinunciabile, i produttori di elettronica sono chiamati a reinventare non solo ciò che producono, ma anche il modo in cui lo fanno. I circuiti stampati (PCB), l’elemento fondamentale di quasi tutti i dispositivi elettronici, sono ora in prima linea in questa trasformazione.

Dai circuiti flessibili per uso aerospaziale ai substrati biodegradabili, dalle schede in PTFE pronte per la radiofrequenza agli elementi riscaldanti serigrafati, è in corso una rivoluzione silenziosa all’interno delle fabbriche dei leader mondiali della produzione come ICAPE Group. Queste scoperte non solo superano i limiti di ciò che è tecnicamente possibile, ma riflettono anche un cambiamento più profondo verso un’elettronica più pulita, agile e specifica per le applicazioni.

Questo articolo illustra cinque innovazioni di spicco che sono pronte a rimodellare il panorama dei PCB. Che tu sia un appassionato di elettronica curioso di conoscere i materiali all’avanguardia o un ingegnere esperto alla ricerca di nuove tecnologie da inserire nei tuoi progetti, qui c’è qualcosa che accende la tua immaginazione e sfida le tue ipotesi.

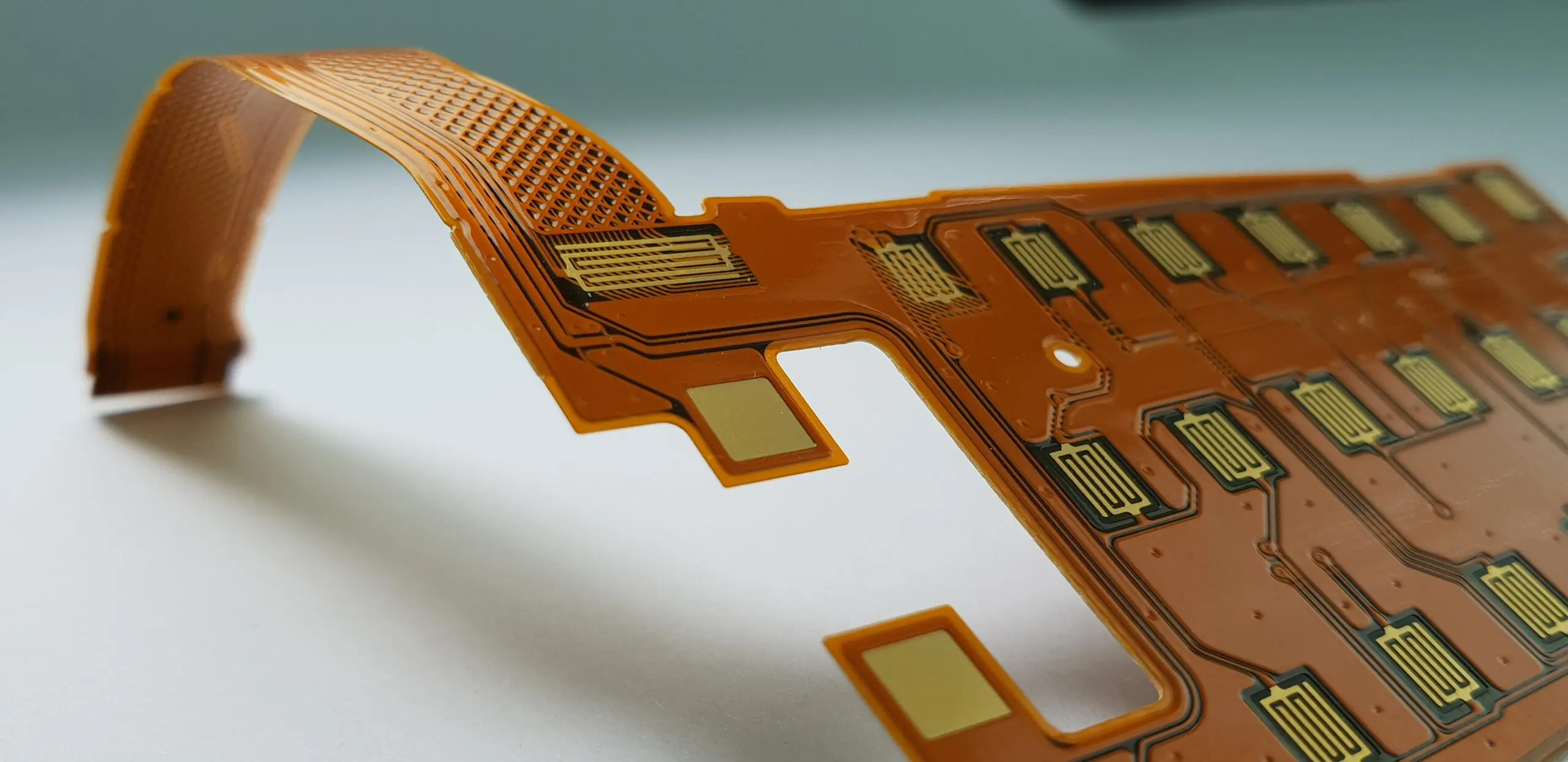

1. PCB flessibili scolpiti: Dove la forza incontra la flessibilità

Il concetto di flessibilità nell’elettronica ha spesso comportato dei compromessi, come una minore durata, una minore capacità di corrente e una maggiore complessità di produzione. Ma la nascita della tecnologia Sculptured Flex offre un nuovo paradigma. In questo caso, uno spesso nucleo di rame viene incapsulato tra due strati di poliimmide (PI), formando una soluzione di interconnessione robusta ma altamente adattabile.

Originariamente progettati per ambienti difficili come i sistemi militari e aerospaziali, questi PCB flessibili per impieghi gravosi offrono sia prestazioni elettriche che resistenza meccanica. A differenza delle schede flessibili tradizionali che privilegiano la piegabilità a scapito della resistenza, le soluzioni Sculptured Flex sono in grado di gestire sia i movimenti ripetuti che i carichi di corrente significativi senza deteriorarsi.

L’aspetto notevole è che queste soluzioni non sono più limitate al settore della difesa. Poiché settori come quello automobilistico, medico e dell’automazione industriale cercano di ridurre il numero di connettori e di migliorare l’affidabilità in spazi ristretti, la domanda di interconnessioni ultra-robuste è in crescita. Prodotti come AviFlex e CireFlex dimostrano come una soluzione militare di nicchia si stia diffondendo in applicazioni commerciali più ampie.

Approfondimento: Grazie ai progetti standard disponibili in pronta consegna e alle opzioni di personalizzazione, questi circuiti flessibili sono ora un’opzione agile per i progettisti che si occupano di elettronica con vincoli di spazio o mission-critical.

2. PCB più ecologici: Reinventare i substrati per un futuro sostenibile

Uno dei cambiamenti più significativi nell’industria elettronica di oggi è la spinta verso la responsabilità ambientale. Mentre si è prestata molta attenzione ai chip ad alta efficienza energetica e agli imballaggi riciclabili, il PCB stesso – tipicamente realizzato in resina epossidica e fibra di vetro – viene spesso trascurato nelle discussioni sulla sostenibilità. La situazione sta iniziando a cambiare.

ICAPE Group, in collaborazione con l’azienda britannica JIVA, sta sperimentando Soluboard®, un substrato per PCB realizzato con fibre naturali incorporate in un polimero solubile in acqua. A differenza del tradizionale FR4, Soluboard® può dissolversi in acqua calda, lasciando materiali compostabili. Questa soluzione semplice ed elegante affronta una delle maggiori sfide ambientali dell’elettronica: i rifiuti elettronici.

Un altro esperimento audace è CircElPaper, un materiale in fase iniziale che utilizza fogli di carta laminati per creare PCB mono e bifacciali completamente biodegradabili. Sebbene sia ancora agli inizi, questo concetto potrebbe un giorno portare a circuiti stampati che tornano letteralmente alla terra, ideali per dispositivi IoT a basso impatto, sensori usa e getta o kit didattici.

Ciò che distingue queste iniziative è che non si tratta di semplici curiosità da laboratorio. Soluboard® è quasi pronto per la produzione e può già essere utilizzato per produrre semplici schede per applicazioni consumer o industriali. È un segnale forte che la rivoluzione dei materiali nell’elettronica è davvero iniziata.

Approfondimento: Man mano che l’elettronica diventa sempre più pervasiva, soprattutto nei prodotti monouso e con un ciclo di vita breve, i substrati ecologici non saranno più facoltativi, ma essenziali.

3. PCB speciali RF e PTFE: Ingegneria di precisione per l'era wireless

Mentre il mondo abbraccia il 5G, l’internet satellitare e i sistemi radar ad alta frequenza, la domanda di PCB compatibili con le radiofrequenze (RF) e le microonde è in aumento. Queste applicazioni richiedono non solo una trasmissione del segnale ad alta velocità, ma anche un controllo dell’impedenza incredibilmente stretto e una perdita di segnale minima. L’FR4 standard non è sufficiente.

Ecco che entrano in gioco i substrati a base di PTFE, materiali noti per le loro eccellenti proprietà dielettriche e la loro stabilità termica. La divisione TRAX di ICAPE ha maturato una profonda esperienza nella produzione di PCB ad alte prestazioni utilizzando vari materiali di tipo Rogers, ideali per le applicazioni ad alta frequenza sia nel settore della difesa che in quello civile.

Particolarmente lungimirante è l’adozione dell’ASIG (Autocatalytic Silver Immersion Gold), una finitura superficiale priva di nichel che offre un’integrità di segnale superiore per i circuiti RF. Con l’aumento della velocità dei segnali e la riduzione delle tolleranze di progettazione, anche il trattamento della superficie di una scheda può determinare le prestazioni di un prodotto.

Un esempio su tutti? Un sistema di comunicazione integrato nel casco di un astronauta per una futura missione lunare. Queste non sono solo capacità teoriche, ma sono in produzione e risolvono problemi ingegneristici del mondo reale, legati allo spazio.

Approfondimento: Per i progettisti che lavorano su radar avanzati, satelliti o sistemi RF ad alta velocità, materiali e finiture come il PTFE e l’ASIG non sono lussi, ma strumenti per ottenere prestazioni di nuova generazione.

4. Circuiti di riscaldamento stampati: Un calore più intelligente, senza elettronica

Gli elementi riscaldanti sono ovunque, dagli specchietti per auto ai dispositivi medici, fino ai tessuti intelligenti. Ma le soluzioni tradizionali spesso richiedono controller ingombranti o sensori cablati. Un approccio più intelligente sta emergendo grazie ai circuiti di riscaldamento stampati, dove il controllo della temperatura è incorporato nel materiale stesso.

Utilizzando inchiostri con coefficiente di temperatura positivo (PTC), la divisione IHM di ICAPE stampa elementi resistivi autoregolanti direttamente su substrati flessibili in PET. Questi circuiti di riscaldamento si stabilizzano automaticamente alle temperature prestabilite (tipicamente 60°C, 90°C o 110°C), eliminando la necessità di una gestione elettronica esterna.

Questo apre un mondo di possibilità. Immagina un cuscino medico che si riscalda automaticamente senza manopole di regolazione. Oppure una striscia per parabrezza che rileva la neve e si sbrina senza termostato. Anche i prodotti per il tempo libero, come le solette riscaldate o le giacche intelligenti, possono beneficiare di questa tecnologia di riscaldamento più snella e intelligente.

Inoltre, questi circuiti sono sottili, leggeri e personalizzabili nella forma, il che li rende ideali per essere integrati in superfici curve o irregolari.

Approfondimento: Il riscaldamento stampato PTC apre nuove frontiere progettuali nel campo degli indossabili, dei trasporti e della tecnologia medica, combinando forma, funzione e sicurezza in un unico strato.

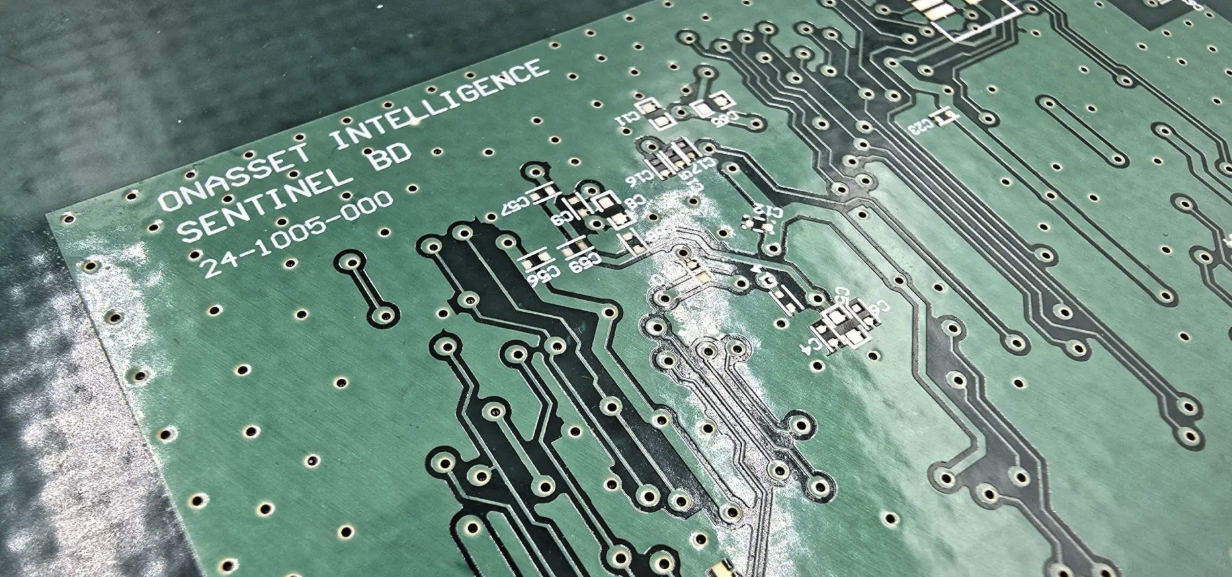

5. Assemblaggio con foro passante su Flex: lavorazione ad alta precisione e a bassa tolleranza

I circuiti flessibili sono apprezzati per la loro adattabilità, ma saldarvi i componenti è un’altra storia. Con la riduzione delle dimensioni e la fragilità dei materiali, l’assemblaggio dei connettori a foro passante (TH) sui circuiti flessibili richiede una precisione chirurgica.

È qui che il team DIVSYS di ICAPE si è fatto un nome. In collaborazione con l’azienda statunitense EVIDENT (ex Olympus Scientific), ha assemblato con successo i connettori TH LEMO su un circuito PI flessibile con passo di 0,5 mm con una piegatura personalizzata, un compito che molti assemblatori evitano a causa del rischio di danni termici e meccanici.

Ciò che rende questo risultato ancora più impressionante è che è stato realizzato manualmente. In un mondo che si affida sempre più all’automazione, alcuni progetti richiedono ancora la finezza dell’uomo, soprattutto quando si tratta di geometrie uniche, materiali sensibili o prototipi unici.

Inoltre, la strategia di approvvigionamento ha svolto un ruolo importante. Il team ha sfruttato le differenze di prezzo regionali, acquistando i connettori LEMO a costi significativamente inferiori negli Stati Uniti rispetto alla Cina, ottimizzando sia la qualità che il budget. Con DIVSYS, ICAPE Group innova e può migliorare le tecniche di assemblaggio che potrebbero cambiare il settore.

Approfondimento: Gli assemblaggi ad alta affidabilità su circuiti flessibili non sono solo per la produzione su larga scala. Con le giuste competenze e l’approvvigionamento, anche gli assemblaggi personalizzati e a basso volume possono soddisfare i più alti standard di precisione.

L'innovazione che si connette, funziona e dura nel tempo

L’innovazione nella tecnologia dei circuiti stampati non si limita ai nuovi gadget, ma è la rivoluzione silenziosa all’interno del circuito. È nei materiali che scegliamo, nei metodi che perfezioniamo e nelle nuove e audaci applicazioni che rendiamo possibili.

Che si tratti di costruire elettronica che si biodegrada, circuiti che pensano da soli o schede RF che viaggiano su razzi verso la luna, gli ingegneri e i tecnici delle fabbriche di ICAPE Group stanno dimostrando che anche le tecnologie più consolidate hanno ancora spazio per evolversi.

Per i progettisti, gli ingegneri e i marchi di elettronica, queste innovazioni offrono molto di più che semplici aggiornamenti tecnici; forniscono nuovi modi per soddisfare le esigenze del mercato, ridurre l’impatto ambientale e creare prodotti di nuova generazione che si distinguono davvero.

Dal flex alla finitura, dalla sostenibilità allo spazio, il futuro dei PCB è qui, ed è più flessibile, capace e intelligente che mai.

Guida ai cavi elettronici Tipi, Materiali, usi e specifiche tecniche Dall’alimentazione del tuo dispositivo alla trasmissione di dati alla velocità della luce, i cavi elettronici e ottici sono i cavalli di battaglia silenziosi del mondo moderno. Spesso trascurati, svolgono un ruolo cruciale in tutti i settori, dall’automazione industriale all’elettronica di consumo, dalle telecomunicazioni alla robotica. […]

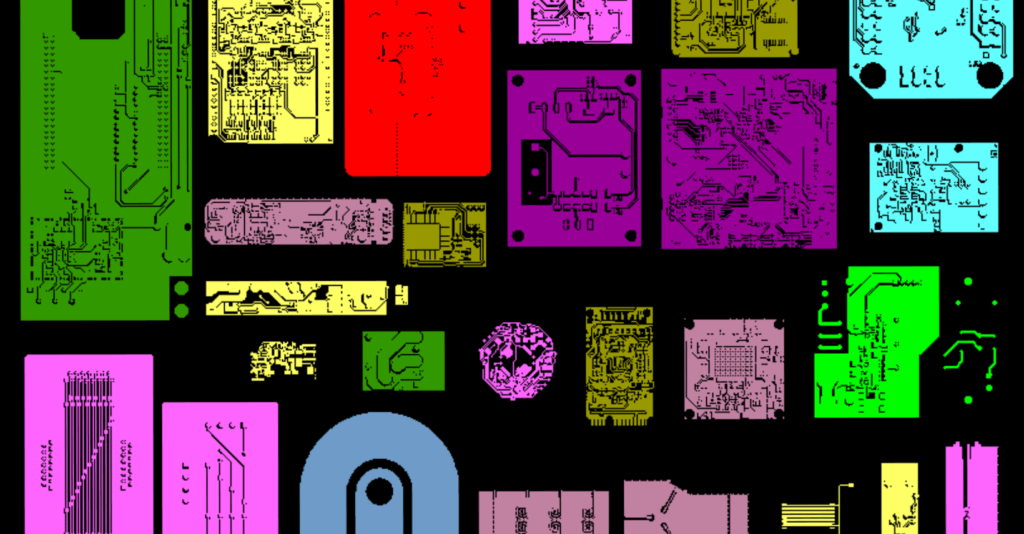

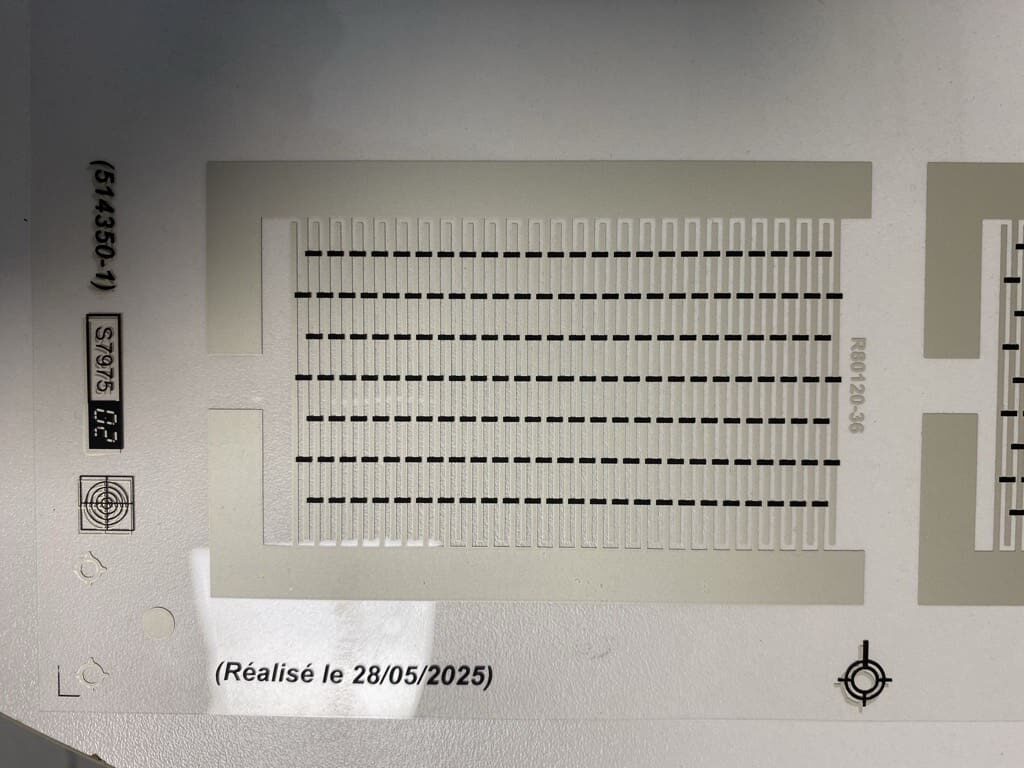

Tecniche di pooling di PCB Benefici e limiti Cos’è il pooling di PCB? Il pooling di PCB è un tecnica di produzione speciale dove diversi progetti di circuiti PCB dei clienti sono combinati – o in comune – su un unico pannello di produzione. Invece di dedicare un intero pannello a un solo progetto, l’area […]

IPC diventa l’Associazione Globale dell’Elettronica (GEA) https://www.youtube.com/watch?v=i_2lmmf9Y-I L’industria elettronica sta entrando in un nuovo capitolo: IPC si è ufficialmente ribattezzata Global Electronics Association (GEA), segnando un’evoluzione significativa nella sua identità e nella sua missione. Con la visione guida di “Un’elettronica migliore per un mondo migliore”, la Global Electronics Association (electronics.org) riflette ora il suo ruolo […]