Circuit imprimé HDI : plus petit, plus rapide et plus dense

pour les technologies modernes

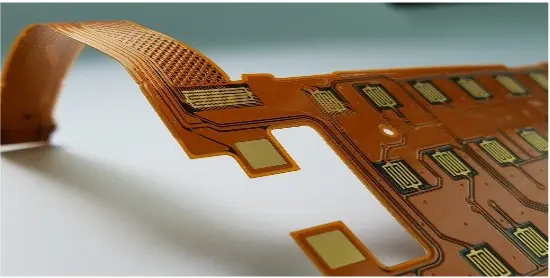

Les circuits imprimés à interconnexion haute densité (HDI) sont devenus l’un des principaux outils de l’électronique moderne. En combinant des microvias, des lignes et des espaces fins et des techniques de laminage séquentiel, les circuits imprimés HDI permettent d’intégrer davantage de fonctionnalités dans des produits plus petits et plus légers, sans compromettre les performances électriques. Ils sont à la base des smartphones compacts que nous transportons, des systèmes de réseau à grande vitesse qui nous connectent et des dispositifs médicaux et automobiles avancés qui exigent à la fois fiabilité et miniaturisation.

Avantages du produit

Le groupe ICAPE est spécialisé dans la conception, le prototypage et la fabrication à grande échelle de circuits imprimés HDI. Notre réseau mondial d’usines auditées et d’experts en ingénierie nous permet de fournir des cartes qui non seulement répondent aux règles de conception les plus strictes, mais qui restent également rentables et évolutives.

Meilleure intégrité du signal

L'IDH permet de placer les composants plus près les uns des autres, ce qui réduit la longueur du trajet du signal. Il supprime les stubs via, réduit les réflexions des signaux et améliore ainsi la qualité du signal.

Haute fiabilité

Les microvias percés au laser présentent moins de risques d'erreurs de fabrication et de défauts d'interconnexion au cours de la production des circuits imprimés que les via PTH conventionnels (trous de passage plaqués). Les microvias sont également moins affectés par le CTE (coefficient de dilatation thermique) au cours du processus d'assemblage.

Rentabilité

Bien que le prix au mètre carré soit plus élevé pour les circuits imprimés HDI, l'intégrité supérieure du signal, la plus grande fiabilité et les économies d'espace, de poids et de couches font des circuits imprimés HDI une solution de qualité rentable.

Faits marquants

- HDI = circuits imprimés compacts à haute densité

- Technologies de base : microvias, lignes fines, pelliculage séquentiel

- Applications : smartphones, réseaux, médecine, automobile

- Avantages : plus de fonctions dans moins d’espace

Qu'est-ce qu'une carte de circuit imprimé HDI ?

Un circuit imprimé HDI se définit par une densité de câblage exceptionnellement élevée par rapport aux circuits multicouches conventionnels. Cette densité est obtenue grâce à l’utilisation de microvias percées au laser, dont le diamètre est généralement inférieur à 150 microns, et dont la largeur et l’espacement des conducteurs peuvent être réduits à 75 microns ou moins. Le résultat est un circuit imprimé qui peut accueillir des composants à pas fin tels que les BGA et les CSP tout en maintenant l’intégrité du signal à haute fréquence.

Les cartes HDI sont généralement fabriquées à l’aide de processus de laminage séquentiel, où de fines couches diélectriques sont empilées et laminées une par une. Des vias aveugles et enterrés sont introduits pour créer des interconnexions uniquement là où elles sont nécessaires, ce qui permet d’économiser un espace de routage précieux et de réduire les effets parasites. Par essence, la technologie HDI permet aux ingénieurs d’augmenter les performances dans un volume physique réduit, ce qui explique qu’elle soit devenue indispensable dans les appareils mobiles, informatiques et de communication.

Avantages de la technologie HDI

Le principal avantage des circuits imprimés HDI réside dans leur capacité à combiner miniaturisation et amélioration des caractéristiques électriques. En utilisant des microvias au lieu des trous de passage traditionnels, les concepteurs réduisent la longueur des chemins de signaux, ce qui minimise le retard et la diaphonie dans les circuits à grande vitesse. L’impédance contrôlée peut être obtenue plus facilement grâce à des empilages soigneusement conçus, ce qui est essentiel pour les applications DDR4, 5G et RF.

Un autre avantage souvent négligé est la fiabilité : les microvias, en raison de leurs rapports d’aspect inférieurs, résistent généralement mieux aux cycles thermiques que les trous percés en profondeur. Par ailleurs, l’utilisation de trous enterrés ou borgnes permet aux ingénieurs de réduire le nombre total de couches, ce qui se traduit par un gain d’espace et de poids. Pour des industries telles que l’aérospatiale ou les dispositifs portables, ces gains d’efficacité et de fiabilité sont essentiels.

Fonctionnalité

Type de voie

Largeur de la trace / espacement

Couches nécessaires

Applications

PCB standard

Trou traversant

100-150 μm

Plus élevé (p. ex. 12)

Électronique générale

PCB HDI

Microvia (≤150 μm)

50-75 μm

Moins (p. ex. 8 avec HDI)

Mobile, RF, haute vitesse

Données techniques

HDI

| Caractéristique HDI | Spécification technique ICAPE Group HDI |

|---|---|

| Nombre de couches | Jusqu’à 24 couches standard. Avancé : 36 couches. |

| Points forts technologiques | PCB à interconnexion haute densité avec trous borgnes laser. POFV, jusqu’à 4 stratifications séquentielles (N+4). Avancé : N+6, ELIC 14 couches (X-Via). |

| Matériaux | FR4 à haute TG, faible CTE, sans halogène, haute vitesse et faibles pertes. |

| Épaisseur du cuivre de base | 1/3 Oz à 2 Oz |

| Piste et espacement minimum | 0,075 mm / 0,075 mm – Avancé : 0,075 mm / 0,05 mm |

| Finitions de surface disponibles | OSP, ENIG, ENEPIG, or doux, doigts dorés, étain par immersion, argent par immersion. Avancé : OSP / ENIG sélectif. |

| Perçage laser minimum | 0,10 mm – Avancé : 0,05 mm |

| Perçage mécanique minimum | 0,125 mm – Avancé : 0,10 mm |

| Épaisseur du PCB | 0,40 mm – 3,2 mm – Avancé : 5 mm |

| Dimensions maximales | 525 × 680 mm – Avancé : 980 × 360 mm |

Types de structures HDI

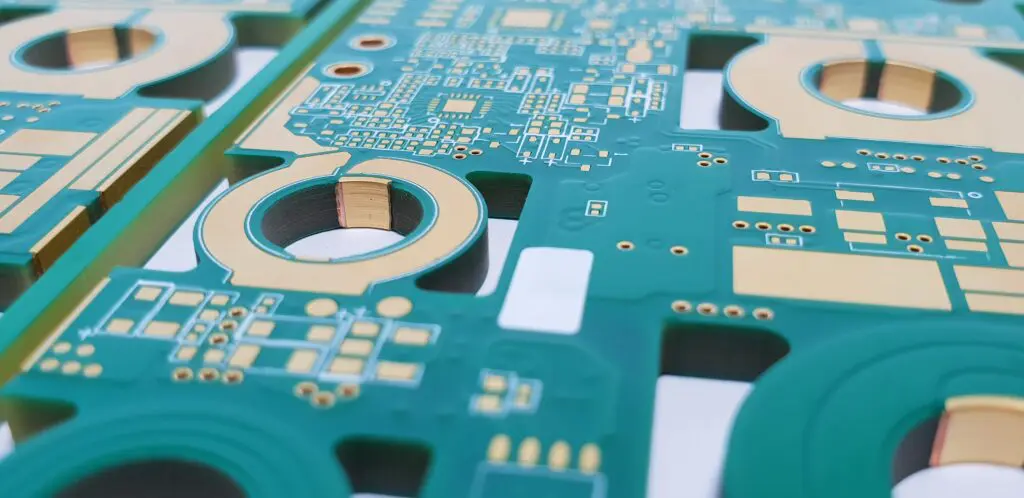

Toutes les cartes HDI ne sont pas construites de la même manière. Les normes industrielles les classent en plusieurs types en fonction du nombre et de la disposition des couches de microvias. Les conceptions de type I comprennent une seule couche de microvias, sur un côté ou sur les deux côtés du noyau. Le type II ajoute des vias enterrés, ce qui permet des interconnexions plus flexibles sans augmenter excessivement le nombre de couches. Le type III, souvent utilisé dans les applications avancées, comprend plusieurs couches de microvias empilées, ce qui augmente considérablement la densité de routage mais aussi la complexité de fabrication.

À l’extrémité supérieure, la technologie HDI Any-Layer – parfois appelée Ultra-HDI – permet l’interconnexion entre deux couches quelconques de la pile. Avec des largeurs de ligne inférieures à 50 microns et des microvias inférieurs à 75 microns, cette technologie permet les agencements les plus compacts dans les smartphones et les modules RF, où chaque millimètre carré d’espace compte.

- Type I (accumulation unique)

- Type II (vias enterrés inclus)

- Type III (plusieurs microvias superposées)

- Any-Layer HDI (connexions possibles entre toutes les couches, ultra-compactes).

Comparaison des types de HDI

| Type HDI | Structure | Complexité | Applications |

|---|---|---|---|

| Type I | Couche simple de microvias | Faible | Produits grand public, HDI d’entrée de gamme |

| Type II | Microvias + vias enterrés | Moyenne | Réseautique, automobile |

| Type III | Microvias empilés (multi-couches) | Élevée | Haute vitesse, télécom, serveurs |

| HDI toutes couches | Microvias entre toutes les couches | Très élevée | Smartphones, modules RF, 5G |

Procédés de fabrication

Par rapport aux résistances fixes classiques, les résistances PTC imprimées présentent des avantages indéniables :

La production d’un circuit imprimé HDI nécessite un ensemble de processus avancés qui vont au-delà de la fabrication multicouche standard. Les microvias sont créées par perçage laser, ce qui garantit la précision requise pour des diamètres aussi faibles. Une stratification séquentielle est ensuite réalisée pour ajouter des couches diélectriques une par une, en incorporant des vias aveugles et enterrés selon les besoins. Lorsque des structures via-in-pad sont nécessaires – une nécessité courante pour les BGA à pas fin – les vias doivent être remplis de cuivre et planarisés pour garantir à la fois la résistance mécanique et la soudabilité.

La finition de la surface joue également un rôle important. L’ENIG est largement choisi pour sa durabilité et la fiabilité de ses joints de soudure, tandis que l’OSP et l’ImmAg offrent des alternatives rentables en fonction des exigences d’assemblage. Enfin, des processus d’inspection rigoureux tels que l’AOI, l’analyse viaire par rayons X et les tests d’impédance garantissent que la complexité de l’IDH ne compromet pas la fiabilité du produit.

Étapes clés de l’IDH manufacturier

- Forage au laser → microvias ≤150 μm

- Stratification séquentielle → ajoute des couches une à une

- Via-in-pad → rempli de cuivre et planarisé pour BGAs

- Finition de surface → ENIG / OSP / ImmAg

- Inspection → AOI, rayons X, test d’impédance

Lignes directrices relatives à la conception pour la fabrication (DFM)

En raison de leur complexité, les circuits imprimés HDI nécessitent une attention particulière aux règles de DFM dès les premières étapes de la conception. Le diamètre des microvia est généralement compris entre 0,10 et 0,15 mm, mais les limites exactes varient en fonction des capacités de l’usine. Les largeurs de trace et les espacements de 75 microns sont courants, bien que les conceptions Ultra-HDI descendent jusqu’à 50 microns. Lorsque le via-in-pad est utilisé, le remplissage en cuivre n’est pas optionnel – c’est le seul moyen d’obtenir des joints de soudure fiables sous les boîtiers à pas fin.

Les ingénieurs doivent également définir clairement les exigences en matière d’impédance dans la documentation de l’empilage, généralement avec une tolérance de ±10 ohms pour les conceptions à grande vitesse. Pour éviter les retards, tous les fichiers de conception – Gerbers ou ODB++, cartes de perçage, dessins d’empilage et listes de réseaux – doivent être fournis ensemble. Chez ICAPE, nous fournissons une liste de contrôle DFM téléchargeable pour aider les clients à valider ces exigences avant la production, réduisant ainsi le nombre d’itérations et garantissant le succès de la première passe.

Tableau – Valeurs typiques DFM

| Paramètre | Valeur typique | Valeur Ultra-HDI |

|---|---|---|

| Diamètre du microvia | 0,10–0,15 mm | <0,075 mm |

| Piste / espacement | 75 µm / 75 µm | 50 µm / 50 µm |

| Rapport d’aspect | <1:1 (microvia) | 0,6:1 |

| Tolérance d’impédance | ±10 Ω | ±7 Ω |

Coût et délai d’exécution

Par rapport aux multicouches conventionnelles, les cartes HDI sont plus coûteuses à produire en raison des étapes supplémentaires de perçage, de placage et de laminage. Cependant, ils réduisent souvent le nombre total de couches, ce qui compense une partie de ce coût. Par exemple, un circuit imprimé standard à 12 couches peut parfois être remplacé par une conception HDI à 8 couches avec une capacité de routage équivalente.

Les délais d’exécution dépendent de la complexité : les prototypes peuvent être livrés dans un délai de 7 à 15 jours ouvrables, tandis que la production de masse nécessite généralement 15 à 35 jours. Les principaux facteurs de coût sont le nombre de cycles d’assemblage, l’utilisation de microvias empilés et la spécification ou non d’un via-in-pad. Grâce au réseau mondial d’approvisionnement d’ICAPE, les clients bénéficient de prix optimisés tout en maintenant des normes de qualité strictes.

Facteurs de coût

– Plus de cycles de laminage = coût plus élevé

– Microvias empilés = plus de complexité

– Via-in-pad = placage supplémentaire, prix plus élevé

– Le nombre réduit de couches compense le coût

– Prototypes : 7-15 jours

– Production de masse : 15-35 jours

Pourquoi choisir le groupe ICAPE

Le groupe ICAPE est un leader dans les services d’approvisionnement et de fabrication de circuits imprimés depuis plus de 20 ans. Notre réseau d’usines partenaires soigneusement auditées comprend plusieurs sites spécialisés dans la production HDI, capables de répondre à des exigences allant de la construction de microvia à une seule pile à des structures HDI complexes à toutes les couches.

Ce qui nous distingue, c’est notre combinaison d’assistance technique et de flexibilité de la chaîne d’approvisionnement. Nous fournissons une analyse DFM, une optimisation de l’empilage et des contrôles de pré-production pour garantir que votre conception est fabricable dès le début. Chaque carte fait l’objet d’une inspection AOI, d’une inspection par rayons X et d’un test électrique avant d’être livrée. Que vous ayez besoin d’un prototype rapide, d’une production de taille moyenne ou d’une fabrication en grande quantité, ICAPE offre une solution évolutive soutenue par des équipes de service locales dans plus de 20 pays.

En choisissant le groupe ICAPE, vous vous assurez non seulement un fournisseur de circuits imprimés HDI, mais aussi un partenaire à long terme qui s’engage sur la fiabilité, la rentabilité et le support global.

Avantages du groupe ICAPE

- Plus de 20 ans d’expertise en matière de circuits imprimés

- Réseau mondial d’usines contrôlées

- Soutien de la conception à la production

- DFM + optimisation de l’empilage

- Essais complets : AOI, rayons X, impédance

- Des équipes locales dans plus de 20 pays

Un circuit imprimé HDI (High-Density Interconnect PCB) est un circuit imprimé qui utilise des lignes fines, des microvias et un laminage séquentiel pour obtenir une densité de câblage beaucoup plus élevée que les circuits imprimés multicouches standard. Cela permet d’obtenir des produits électroniques plus petits, plus légers et plus rapides.

Un microvia est un très petit via, généralement percé au laser, d’un diamètre de 0,10-0,15 mm (≤150 μm). Contrairement aux vias traditionnels, les microvias ne connectent généralement qu’une couche à la suivante, ce qui permet de réduire la consommation d’espace et d’améliorer l’intégrité des signaux.

- Les trous de passage : ils relient toutes les couches et sont percés mécaniquement.

- Vias aveugles : relient une couche externe à une ou plusieurs couches internes.

- Les vias enterrés : ne connectent que les couches internes, invisibles depuis la surface.

Les circuits imprimés HDI combinent souvent les trois pour économiser de l’espace et augmenter la densité.

La technique Via-in-pad consiste à placer des vias directement sous les pads des composants (par exemple, les BGA). Dans l’IDH, ces vias sont remplis de cuivre et planarisés pour créer une surface plate et soudable. Cette technique est essentielle pour les boîtiers à pas fin et les performances à grande vitesse.

- Les circuits imprimés HDI utilisent des microvias, des lignes plus fines (<75 μm) et une stratification séquentielle, tandis que les circuits imprimés standard reposent sur des trous de passage et des traces plus épaisses.

- Les cartes HDI offrent une plus grande densité de routage, ce qui permet de réduire le nombre de couches.

- Les circuits imprimés standard sont moins chers et plus faciles à fabriquer, mais ils ne peuvent pas supporter l’électronique miniaturisée et à grande vitesse d’aujourd’hui.

L’Ultra-HDI, également appelée Interconnexion toutes couches (ALIVH), est la forme la plus avancée de l’IDH. Elle permet des vias entre deux couches quelconques, souvent avec des largeurs de ligne inférieures à 50 μm et des microvias inférieures à 75 μm. Elle est couramment utilisée dans les smartphones, les modules 5G et les dispositifs RF à haute fréquence.

- Électronique grand public : smartphones, tablettes, produits portables

- Télécoms et réseaux : 5G, serveurs, routeurs, stations de base

- Médical : imagerie, équipement de diagnostic, implants

- Automobile : ADAS, infotainment, modules d’alimentation pour VE

- Aérospatiale et défense : systèmes légers à haute fiabilité

- Miniaturisation (plus de composants dans moins d’espace)

- Chemins de signaux plus courts (meilleures performances électriques)

- Réduction de la diaphonie et du retard

- Fiabilité accrue (les microvias résistent mieux au stress)

- Nombre total de couches réduit par rapport aux multicouches standard

- Forage laser précis pour les microvias

- Remplissage en cuivre des structures via-in-pad

- Cycles de laminage multiples et séquentiels

- Inspection avancée (rayons X, AOI, test d’impédance)

Ces procédés nécessitent des usines spécialisées et un contrôle rigoureux des processus.

Les microvias sont généralement conçus avec un rapport d’aspect inférieur à 1:1. Par exemple, un trou de 100 μm de profondeur doit avoir un diamètre maximal de 100 μm. Des rapports d’aspect plus faibles améliorent la qualité et la fiabilité de la métallisation.

Les circuits imprimés HDI utilisent souvent des stratifiés haute performance tels que FR-4 high-Tg, polyimide, ou des matériaux à faible perte (par exemple, Megtron, Rogers) en fonction de l’application. Le choix du matériau a un impact sur le contrôle de l’impédance, la stabilité thermique et le coût.

- ENIG (Electroless Nickel Immersion Gold) : le plus courant, le plus fiable, le plus plat.

- OSP (Organic Solderability Preservative) : rentable

- Immersion Silver / ImmAg : bon pour la soudure à pas fin

- ENEPIG : excellent pour le collage des fils

Le choix dépend de la méthode d’assemblage, de la durée de conservation et des exigences de fiabilité.

L’utilisation de vias et de microvias aveugles/enfouis permet d’augmenter la densité de routage et donc de réduire le nombre total de couches nécessaires. Par exemple, un circuit imprimé standard à 12 couches peut être remplacé par un circuit imprimé HDI à 8 couches avec des performances équivalentes.

Les circuits imprimés HDI sont plus chers par unité de surface en raison des cycles de laminage supplémentaires, du perçage au laser et du remplissage de cuivre. Toutefois, le coût peut être compensé si la conception réduit le nombre total de couches. Le prix final dépend de

- Nombre de couches et complexité de l’empilage

- Type de microvia (empilée ou décalée)

- Utilisation de l’intercalaire

- Choix du matériau (FR-4 ou stratifié haute vitesse)

- Volume de production

- Prototypes : 7-15 jours ouvrables

- Production de masse : 15-35 jours ouvrables

Le délai d’exécution augmente avec la complexité (nombre de constructions, vias empilés, finition de la surface).

Lorsqu’ils sont correctement fabriqués, les circuits imprimés HDI sont très fiables. Les microvias remplies de cuivre assurent une forte intégrité mécanique, et des rapports d’aspect plus faibles améliorent les performances en matière de cycles thermiques. Les principaux risques proviennent d’une mauvaise métallisation ou d’un mauvais alignement des vias empilés, c’est pourquoi le contrôle de la qualité (rayons X, coupe transversale) est essentiel.

Pour éviter les retards de production, vous devez fournir

- Fichiers Gerber ou ODB

- Carte des forages et spécifications des via

- Schéma d’empilage avec exigences d’impédance

- Liste de réseaux pour les essais électriques

- Plans d’assemblage (si via-in-pad ou exigences spéciales)

Tous les PCB ICAPE HDI sont soumis :

- Inspection optique automatisée (AOI)

- Rayons X via l’analyse

- Essais électriques (100 %)

- Vérification du contrôle de l’impédance

- Analyse des coupes transversales sur demande

Avez-vous besoin de circuits imprimés HDI ?

Le HDI est une nécessité lorsque le pas des composants l’exige ou que la taille de la carte l’impose. Lorsqu’ils sont correctement conçus, les circuits imprimés HDI sont plus petits, plus fins et moins lourds (tendance à la réduction de la taille des circuits). La technologie HDI comporte une myriade de constructions et de variables qui affectent toutes la densité. Pour comprendre comment les trous aveugles, les trous sautés, les trous décalés, les trous empilés et les trous enterrés contribuent à la densité, vous devez faire un « test de routage » et jouer avec tous ces différents empilements et constructions. En mesurant les paramètres (pouces/pouce carré et broches/pouce carré), vous pouvez créer un tableau qui associe ces mesures de densité à la construction correspondante.

Les techniques de conception de circuits imprimés HDI sont utilisées lorsqu’il s’agit de monter une densité de composants extrême sur une carte de taille limitée. La densité des composants détermine le nombre de connexions par pouce carré de la carte. Si les connexions de tous les composants et points de test divisés par la taille de la carte sont inférieures à 120 – 130 broches par pouce carré, il n’est pas nécessaire d’utiliser le HDI, sauf si l’utilisation de BGA denses spécifiques nécessite le HDI pour faciliter toutes les connexions. La technologie HDI a révolutionné l’industrie électronique et est utilisée dans la plupart des gadgets électroniques que vous connaissez. La demande de circuits imprimés utilisant la technologie HDI semble prometteuse pour de nombreuses industries.

En savoir plus sur l'IDH

Webinaires à la demande - HDI

Si vous avez manqué un webinaire, nous proposons désormais plusieurs webinaires à la demande !

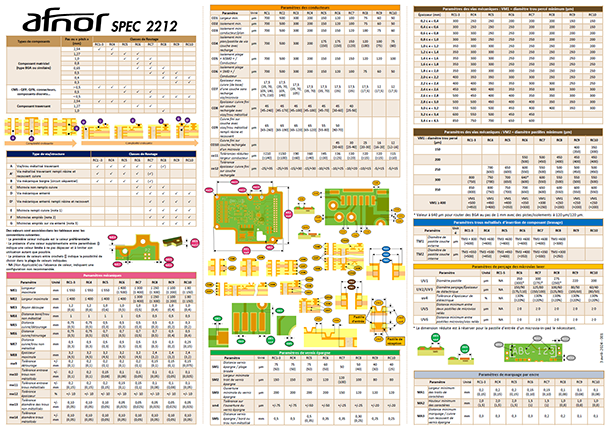

Guide AFNOR de conception des circuits imprimés

L’AFNOR SPEC 2212 est une spécification de référence développée pour répondre au besoin croissant de solutions robustes, durables et avant-gardistes dans la conception des circuits imprimés.

Technologies

Découvrez les différentes technologies de l’industrie des circuits imprimés et trouvez celle qui répond le mieux à vos besoins.

Vous avez des questions ?

Une équipe du groupe ICAPE est proche de vous et de votre entreprise. Partout dans le monde, nos unités commerciales sont dotées d’experts locaux disponibles pour répondre à toutes vos questions.

Contactez-nous dès aujourd’hui !