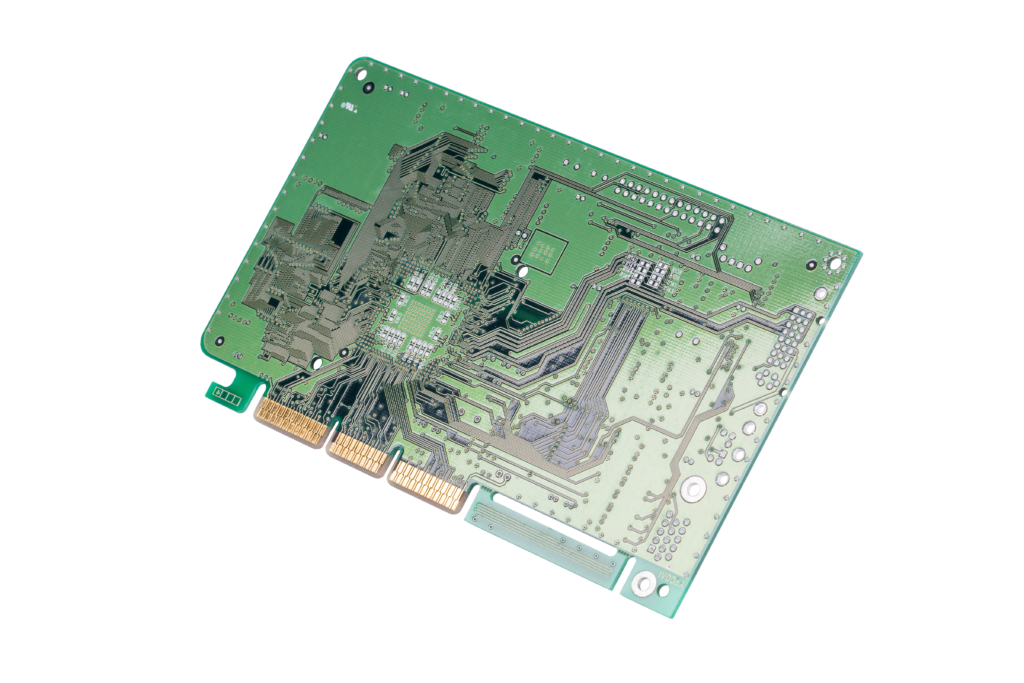

Leiterplattendichte - Effizienz in komplexen Designs

Leiterplattendichte st das Verhältnis von Leiterbahnen, Löchern und Pads pro einer bestimmten Flächeneinheit (mm², inch² usw.). Wenn es nur wenige Leiterbahnen gibt, ist die Dichte kein Thema. Aber die modernen Anforderungen an Leiterplattendesigns erfordern vielfältige Lösungen. Die Leiterplattenhersteller werden täglich aufs Neue, immer wieder mit kompakteren und komplexeren Designs konfrontiert. Ein bestimmender Faktor ist hier die sich immer wieder ändernde Bauteilkomplexität. Hier heißt es: Je höher die Dichte, desto komplexer ist die Leiterplatte und ihr Design.

Herausforderung an die Leiterplattenproduktion

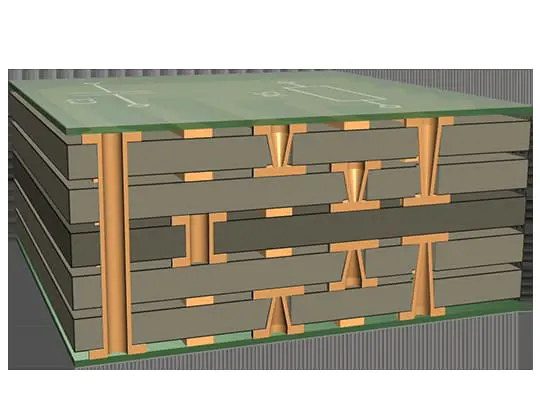

Mit dem Fortschritt und der Miniaturisierung der Elektronik, speziell auch der Bauteilgrößen, ist die Nachfrage nach HDI-Leiterplatten (HDI = High density interconnection) drastisch gestiegen. Die Erhöhung der Dichte auf einer Leiterplatte ist jedoch eine tägliche Herausforderung für den Leiterplattenhersteller – vom Design bis zur Produktion. Die Leiterbahnbreiten und –abstände betragen zwischenzeitlich bis zu 65µm. HDI-Leiterplatten bestehen aus mindestens 4 Schichten (man spricht auch von Lagen). Sie können jedoch auch bis zu 24 Lagen umfassen, die durch Durchkontaktierungslöcher miteinander verbunden sind, was zu ultrakomplexen Designregeln und Produktionsprozessen führt.

Während das Design für die Entwicklungsingenieure mit ihrer eingesetzten Software eine Herausforderung darstellt, besteht eines der Hauptprobleme in der Produktion von Platinen darin, die Zuverlässigkeit der durchkontaktierten Bohrungen/Löcher zu gewährleisten. Hier liegt das Hauptproblem liegt in der Beschichtung mit Kupfer in den Durchkontaktierungen und Löchern. Um eine gute Qualität der Lochbeschichtungen zu gewährleisten, wird das Aspekt-ratio-Verhältnis für Blind-vias auf 1:0,8 begrenzt. Der erweiterte Wertliegt bei 1:1. Standard-Prepregs (auch Klebefolien) enthalten außerdem Glasfasern, die für das Laserbohren zu dick sind. Das im Prepreg enthaltene Glas verändert die Laserrichtung und erzeugt eine mittelmäßige oder falsche Formqualität der kontaktierten Laser-Via-Löcher. Hauptfertigungsparameter

Wichtigste Möglichkeiten

| HDI | Fähigkeiten |

|---|---|

| Anzahl der Schichten MIN & MAX | 4-24L |

| HDI-Aufbauten 1+N+1, 2+N+2 | 3+N+3 und beliebige Lagen |

| Werkstoffe FR4, ..., ETC. | Siehe Tabelle |

| Kupfer Gewicht MIN & MAX | 0,5oz~6oz |

| Mindestspur & Abstand MM | 65/65μm |

| PCB-Dicke MIN & MAX | 0,4-2,8mm |

| Abmessung MAX | 0.457*508mm |

| Oberflächenbeschaffenheit OSEP, ENIG, ETC. | HASL, HASL LF, ENIG, chemisch Zinn, OSP, chemisch Silber, galvanisches Hartgold/Weichgold, Goldfinger, selektives OSP, ENEPIG |

| Mechanischer Bohrer MIN | 0,15 mm |

| Laser-Bohrer MIN | 0,076mm |

Verbesserung des Designs und der Zuverlässigkeit von HDI-Leiterplatten

Zum Aufbau muss dünneres Basiskupfer verwendet werden, um eine gute Leiterbahndefinition zu erzielen (viele Beschichtungsverfahren erhöhen die Gesamtdicke des Kupfers). Die Wahl des Basiskupfers kann auch die Signalausbreitung bei Hochfrequenzanwendungen beeinflussen. Dünnere Prepregs, dünneres Basiskupfer und dünnere Leiterplattenlagen sind der aktuelle Trend bei HDI-Leiterplatten.

Durchkontaktierungen sind empfindlich und wirken wie Nieten während des Montageprozesses. RoHS-Prozesse üben zusätzlich eine hohe thermische Belastung auf das Material und darüber hinaus auf die Durchkontaktierungen aus. Die Ausdehnung des Materials in der Z-Achse belastet außerdem die Durchkontaktierungen. Der Trend geht dahin, den Durchmesser der Durchkontaktierungen immer weiter zu verringern und die Zuverlässigkeit zu erhöhen. Darüber hinaus vervielfacht der Montageprozess die Anzahl der thermischen Stöße. Aufgrund dieser neuen Situation ist anzustreben, die während der Montage aufgebrachte Kraft zu reduzieren. Die Verwendung stabilerer FR4-Legierungen mit niedrigen CTE (Wärmeausdehnungskoeffizienten/WAK) sind zwingend notwendig. Nur so ist das Phänomen der Lochbrüche während des Montageprozesses und in rauen Umgebungen halbwegs begrenzbar.

Haben Sie Fragen?

Es gibt ein Team der ICAPE Group in der Nähe von Ihnen und Ihrem Unternehmen. Überall auf der Welt sind unsere Geschäftseinheiten mit einheimischen Experten besetzt, die alle Ihre Fragen beantworten können. Kontaktieren Sie uns noch heute!