HDI PCB: più piccolo, più veloce e più denso

per le tecnologie moderne

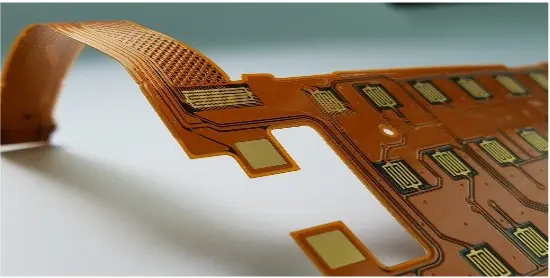

I circuiti stampati con interconnessione ad alta densità (HDI) sono diventati uno dei più importanti strumenti dell’elettronica moderna. Grazie alla combinazione di microvie, linee e spazi sottili e tecniche di laminazione sequenziale, i circuiti stampati HDI permettono di inserire più funzionalità in prodotti più piccoli e leggeri senza compromettere le prestazioni elettriche. Sono alla base degli smartphone compatti che portiamo con noi, dei sistemi di rete ad alta velocità che ci connettono e dei dispositivi medici e automobilistici avanzati che richiedono affidabilità e miniaturizzazione.

Vantaggi del prodotto

Noi di ICAPE Group siamo specializzati nella progettazione, prototipazione e produzione su larga scala di PCB HDI. La nostra rete globale di fabbriche controllate e di esperti di ingegneria ci permette di fornire schede che non solo soddisfano le più rigide regole di progettazione, ma che rimangono anche economiche e scalabili.

Migliore integrità del segnale

L'HDI aiuta a posizionare i componenti più vicini tra loro, riducendo la lunghezza del percorso del segnale. Elimina gli stub, riduce le riflessioni dei segnali e quindi migliora la qualità del segnale.

Alta affidabilità

I microfori perforati al laser hanno minori possibilità di errori di fabbricazione e di difetti di interconnessione durante la produzione di PCB rispetto ai tradizionali via PTH (fori passanti placcati). I microfori sono anche meno influenzati dal CTE (Coefficiente di Espansione Termica) durante il processo di assemblaggio.

Efficiente dal punto di vista dei costi

Sebbene il prezzo al metro quadro sia più alto per i PCB HDI, la superiore integrità del segnale, la maggiore affidabilità e il risparmio di spazio, peso e strati rendono i PCB HDI una soluzione di qualità economicamente vantaggiosa.

Fatti chiave

- HDI = circuiti stampati compatti ad alta densità

- Tecnologie di base: microvias, linee fini, laminazione sequenziale

- Applicazioni: smartphone, networking, medicina, automotive

- Vantaggi: più funzioni in meno spazio

Che cos'è un PCB HDI?

Un PCB HDI è definito da una densità di cablaggio eccezionalmente elevata rispetto alle schede multistrato convenzionali. Questo risultato si ottiene grazie all’uso di microfori forati al laser, con diametri tipicamente inferiori a 150 micron, e a larghezze e spaziature dei conduttori che possono essere ridotte a 75 micron o meno. Il risultato è un circuito stampato che può ospitare componenti a passo fine come i BGA e i CSP mantenendo l’integrità del segnale alle alte frequenze.

Le schede HDI sono solitamente realizzate con processi di laminazione sequenziale, in cui sottili strati dielettrici vengono impilati e laminati uno per uno. Vengono introdotti vias ciechi e interrati per creare interconnessioni solo dove necessario, risparmiando spazio prezioso per il routing e riducendo gli effetti parassiti. In sostanza, la tecnologia HDI permette agli ingegneri di racchiudere più prestazioni in meno volume fisico, motivo per cui è diventata indispensabile nei dispositivi mobili, informatici e di comunicazione.

Vantaggi della tecnologia HDI

Il vantaggio principale dei PCB HDI risiede nella loro capacità di combinare la miniaturizzazione con caratteristiche elettriche migliori. Utilizzando microvasi al posto dei tradizionali fori passanti, i progettisti riducono la lunghezza del percorso del segnale, minimizzando il ritardo e la diafonia nei circuiti ad alta velocità. L’impedenza controllata può essere ottenuta più facilmente con impilaggi accuratamente progettati, il che è fondamentale per le applicazioni DDR4, 5G e RF.

Un altro vantaggio spesso trascurato è l’affidabilità: le microvie, grazie ai loro rapporti di aspetto più bassi, resistono generalmente meglio ai cicli termici rispetto ai fori profondi. Allo stesso tempo, l’uso di vias interrati e ciechi permette agli ingegneri di ridurre il numero complessivo di strati, risparmiando spazio e peso. Per settori come l’aerospaziale o i dispositivi indossabili, questi vantaggi in termini di efficienza e affidabilità sono essenziali.

Caratteristica

Tipo di via

Larghezza e spaziatura della traccia

Strati necessari

Applicazioni

PCB standard

Foro passante

100-150 μm

Superiore (es. 12)

Elettronica generale

PCB HDI

Microvia (≤150 μm)

50-75 μm

Meno (ad esempio 8 con HDI)

Mobile, RF, alta velocità

Dati tecnici

HDI

| Caratteristica HDI | Specifiche tecniche ICAPE Group HDI |

|---|---|

| Numero di strati | Fino a 24 strati standard. Avanzato: 36 strati. |

| Caratteristiche tecnologiche | PCB ad alta densità di interconnessione con fori ciechi al laser. POFV, fino a 4 laminazioni sequenziali (N+4). Avanzato: N+6, ELIC 14 strati (X-Via). |

| Materiali | FR4 con alto TG, basso CTE, privo di alogeni, alta velocità e basse perdite. |

| Spessore del rame di base | Da 1/3 Oz a 2 Oz |

| Traccia e spaziatura minima | 0,075 mm / 0,075 mm – Avanzato: 0,075 mm / 0,05 mm |

| Finiture superficiali disponibili | OSP, ENIG, ENEPIG, oro morbido, dita d’oro, stagno per immersione, argento per immersione. Avanzato: OSP / ENIG selettivo. |

| Foro laser minimo | 0,10 mm – Avanzato: 0,05 mm |

| Foro meccanico minimo | 0,125 mm – Avanzato: 0,10 mm |

| Spessore PCB | 0,40 mm – 3,2 mm – Avanzato: 5 mm |

| Dimensioni massime | 525 × 680 mm – Avanzato: 980 × 360 mm |

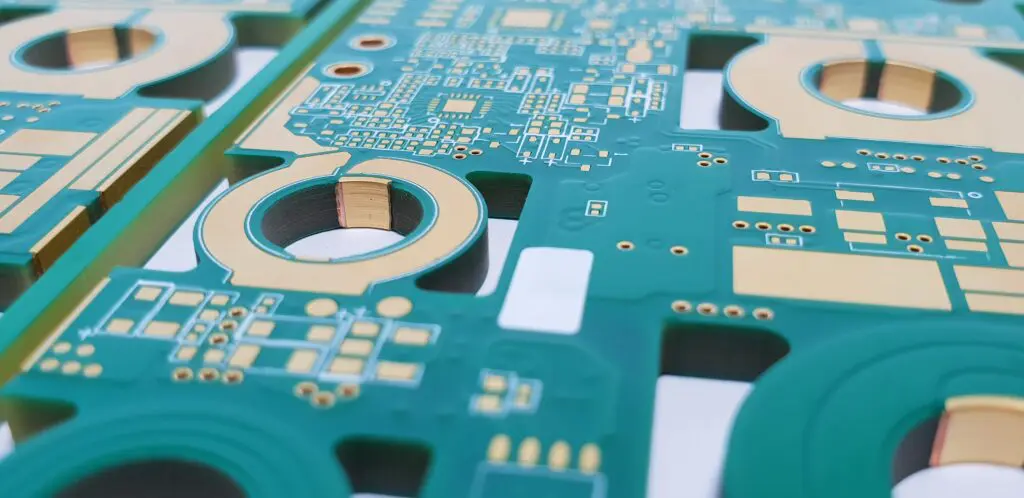

Tipi di strutture HDI

Non tutte le schede HDI sono costruite allo stesso modo. Gli standard industriali le classificano in diversi tipi a seconda del numero e della disposizione degli strati di microvia. I progetti di tipo I includono un singolo strato di microvia, su uno o entrambi i lati del nucleo. Il tipo II aggiunge al mix le microvie interrate, consentendo interconnessioni più flessibili senza aumentare eccessivamente il numero di strati. Il tipo III, spesso utilizzato in applicazioni avanzate, prevede più strati di microvia impilati, che aumentano notevolmente la densità di routing ma anche la complessità di produzione.

All’estremo opposto, l’HDI Any-Layer – talvolta definito Ultra-HDI – consente l’interconnessione tra due strati qualsiasi dello stack. Con larghezze di linea inferiori a 50 micron e microvie più piccole di 75 micron, questa tecnologia consente di realizzare i layout più compatti negli smartphone e nei moduli RF, dove ogni millimetro quadrato di spazio è importante.

- Tipo I (accumulo singolo)

- Tipo II (vias interrati inclusi)

- Tipo III (microvasi multipli sovrapposti)

- HDI Any-Layer (connessioni possibili tra tutti i livelli, ultra-compatto).

Confronto dei tipi di HDI

| Tipo di HDI | Struttura | Complessità | Applicazioni |

|---|---|---|---|

| Tipo I | Singolo strato di microvia | Bassa | Prodotti di consumo, HDI di livello base |

| Tipo II | Microvia + via interrati | Media | Reti, settore automobilistico |

| Tipo III | Microvia impilati (multi-strato) | Alta | Alta velocità, telecomunicazioni, server |

| HDI a qualsiasi strato | Microvia tra tutti gli strati | Molto alta | Smartphone, moduli RF, 5G |

Processi di produzione

Rispetto alle classiche resistenze fisse, le resistenze PTC stampate offrono chiari vantaggi:

La produzione di un PCB HDI richiede una serie di processi avanzati che vanno oltre la normale fabbricazione multistrato. Le microvie vengono create con la foratura laser, che garantisce la precisione necessaria a diametri così piccoli. Si esegue quindi una laminazione sequenziale per aggiungere strati dielettrici uno alla volta, inserendo vias ciechi e interrati secondo le necessità. Quando sono richieste strutture via-in-pad – una necessità comune nei BGA a passo fine – i vias devono essere riempiti di rame e planarizzati per garantire la resistenza meccanica e la saldabilità.

Anche la finitura della superficie gioca un ruolo importante. L’ENIG è ampiamente scelto per la sua durata e l’affidabilità dei giunti di saldatura, mentre l’OSP e l’ImmAg offrono alternative convenienti a seconda dei requisiti di assemblaggio. Infine, i rigorosi processi di ispezione come l’AOI, l’analisi a raggi X e i test di impedenza garantiscono che la complessità dell’HDI non comprometta l’affidabilità del prodotto.

Produzione HDI Fasi chiave

- Foratura laser → microvias ≤150 μm

- Laminazione sequenziale → aggiunge gli strati uno alla volta

- Via-in-pad → riempito di rame e planarizzato per le BGA

- Finitura superficiale → ENIG / OSP / ImmAg

- Ispezione → AOI, raggi X, test di impedenza

Linee guida sul Design for Manufacturing (DFM)

A causa della loro complessità, i PCB HDI richiedono un’attenzione particolare alle regole della DFM fin dalle prime fasi di progettazione. I diametri delle microvia sono in genere compresi tra 0,10 e 0,15 mm, ma i limiti esatti variano a seconda delle capacità della fabbrica. Le larghezze e le distanze delle tracce di 75 micron sono comuni, anche se i progetti Ultra-HDI si spingono fino a 50 micron. Quando si utilizza il via-in-pad, il riempimento di rame non è facoltativo: è l’unico modo per ottenere giunzioni di saldatura affidabili nei pacchetti a passo fine.

Gli ingegneri devono anche definire chiaramente i requisiti di impedenza nella documentazione di stackup, di solito con una tolleranza di ±10 ohm per i progetti ad alta velocità. Per evitare ritardi, tutti i file di progetto – Gerber o ODB++, mappe di perforazione, disegni di stackup e netlist – devono essere forniti insieme. Noi di ICAPE forniamo una lista di controllo DFM scaricabile per aiutare i clienti a convalidare questi requisiti prima della produzione, riducendo le iterazioni e garantendo il successo al primo passaggio.

Tabella – Valori tipici DFM

| Parametro | Valore tipico | Valore Ultra-HDI |

|---|---|---|

| Diametro microvia | 0,10–0,15 mm | <0,075 mm |

| Traccia / spaziatura | 75 µm / 75 µm | 50 µm / 50 µm |

| Rapporto d’aspetto | <1:1 (microvia) | 0,6:1 |

| Tolleranza d’impedenza | ±10 Ω | ±7 Ω |

Costi e tempi di realizzazione

Rispetto ai multistrati tradizionali, le schede HDI sono più costose da produrre a causa delle fasi aggiuntive di foratura, placcatura e laminazione. Tuttavia, spesso riducono il numero totale di strati, compensando parte di questo costo. Ad esempio, un PCB standard a 12 strati può talvolta essere sostituito da un progetto HDI a 8 strati con una capacità di routing equivalente.

I tempi di realizzazione dipendono dalla complessità: i prototipi possono essere consegnati entro 7-15 giorni lavorativi, mentre la produzione di massa richiede in genere 15-35 giorni. I principali fattori che determinano i costi sono il numero di cicli di costruzione, l’uso di microvias impilati e la presenza o meno di via-in-pad. Grazie alla rete di approvvigionamento globale di ICAPE, i clienti possono beneficiare di prezzi ottimizzati pur mantenendo rigorosi standard di qualità.

Fattori di costo

– Più cicli di laminazione = costo più elevato

– Microvie impilate = maggiore complessità

– Via-in-pad = placcatura extra, prezzo più elevato

– Il numero ridotto di strati compensa i costi

– Prototipi: 7-15 giorni

– Produzione di massa: 15-35 giorni

Perché scegliere il Gruppo ICAPE

ICAPE Group è leader nei servizi di sourcing e produzione di PCB da oltre 20 anni. La nostra rete di fabbriche partner, accuratamente controllate, comprende diversi siti specializzati nella produzione di HDI, in grado di soddisfare requisiti che vanno dalla costruzione di microvia a singola pila a complesse strutture HDI a qualsiasi strato.

Ciò che ci distingue è la nostra combinazione di supporto ingegneristico e flessibilità della catena di fornitura. Forniamo analisi DFM, ottimizzazione dello stackup e controlli pre-produzione per garantire che il tuo progetto sia producibile fin dall’inizio. Ogni scheda viene sottoposta ad AOI, ispezione a raggi X e test elettrici prima della consegna. Sia che tu abbia bisogno di un prototipo rapido, di una produzione di medie dimensioni o di una produzione in grandi volumi, ICAPE offre una soluzione scalabile supportata da team di assistenza locali in oltre 20 paesi.

Scegliendo ICAPE Group, ti assicuri non solo un fornitore di PCB HDI, ma anche un partner a lungo termine impegnato nell’affidabilità, nell’efficienza dei costi e nel supporto globale.

I vantaggi del Gruppo ICAPE

- Oltre 20 anni di esperienza nel settore dei PCB

- Rete di stabilimenti globali controllati

- Supporto dalla progettazione alla produzione

- DFM + ottimizzazione dello stackup

- Test completi: AOI, raggi X, impedenza

- Team locali in oltre 20 paesi

Un PCB HDI (High-Density Interconnect PCB) è un circuito stampato che utilizza linee sottili, microvie e laminazione sequenziale per ottenere una densità di cablaggio molto più elevata rispetto ai PCB multistrato standard. Questo permette di realizzare prodotti elettronici più piccoli, leggeri e veloci.

Una microvia è una via molto piccola, solitamente perforata al laser, con un diametro di 0,10-0,15 mm (≤150 μm). A differenza dei vias tradizionali, i microvias in genere collegano solo uno strato all’altro, riducendo il consumo di spazio e migliorando l’integrità del segnale.

- Vias a foro passante: collegano tutti gli strati, forati meccanicamente.

- Vias ciechi: collegano uno strato esterno a uno o più strati interni.

- Vias interrati: collegano solo gli strati interni, invisibili dalla superficie.

I PCB HDI spesso combinano tutti e tre gli elementi per risparmiare spazio e aumentare la densità.

Il Via-in-pad è una tecnica che prevede l’inserimento di vias direttamente sotto i pad dei componenti (ad esempio, i BGA). Nell’HDI, queste vie sono riempite di rame e planarizzate per creare una superficie piatta e saldabile. Questo è essenziale per i pacchetti a passo fine e per le prestazioni ad alta velocità.

- I PCB HDI utilizzano microfori, linee più sottili (<75 μm) e laminazione sequenziale, mentre i PCB standard si basano su fori passanti e tracce più spesse.

- Le schede HDI raggiungono una maggiore densità di routing, consentendo un numero inferiore di strati.

- I PCB standard sono più economici e facili da fabbricare, ma non possono supportare l’elettronica miniaturizzata e ad alta velocità di oggi.

L’Ultra-HDI, chiamato anche Any-Layer Interconnect (ALIVH), è la forma più avanzata di HDI. Consente l’inserimento di vias tra due strati qualsiasi, spesso con larghezze di linea inferiori a 50 μm e microvias inferiori a 75 μm. È comunemente utilizzato negli smartphone, nei moduli 5G e nei dispositivi RF ad alta frequenza.

- Elettronica di consumo: smartphone, tablet, indossabili

- Telecom e networking: 5G, server, router, stazioni base

- Medicale: imaging, apparecchiature diagnostiche, impianti

- Automotive: ADAS, infotainment, moduli di alimentazione EV

- Aerospaziale e difesa: sistemi leggeri e ad alta affidabilità

- Miniaturizzazione (più componenti in meno spazio)

- Percorsi di segnale più brevi (migliori prestazioni elettriche)

- Riduzione della diafonia e del ritardo

- Maggiore affidabilità (i microvasi resistono meglio alle sollecitazioni)

- Riduzione del numero di strati totali rispetto ai multistrati standard

- Foratura laser precisa per microvasi

- Riempimento in rame di strutture via-in-pad

- Cicli multipli di laminazione sequenziale

- Ispezione avanzata (raggi X, AOI, test di impedenza)

Questi processi richiedono fabbriche specializzate e uno stretto controllo dei processi.

I microvasi sono in genere progettati con un rapporto d’aspetto inferiore a 1:1. Ad esempio, un foro di 100 μm di profondità dovrebbe avere un diametro massimo di 100 μm. Rapporti d’aspetto inferiori migliorano la qualità e l’affidabilità della placcatura.

I PCB HDI spesso utilizzano laminati ad alte prestazioni come FR-4 high-Tg, poliimmide o materiali a bassa perdita (ad esempio Megtron, Rogers) a seconda dell’applicazione. La scelta del materiale influisce sul controllo dell’impedenza, sulla stabilità termica e sul costo.

- ENIG (Electroless Nickel Immersion Gold): più comune, affidabile, piatta.

- OSP (Conservante Organico di Saldabilità): efficace in termini di costi

- Argento per immersione / ImmAg: ottimo per saldature a passo fine

- ENEPIG: eccellente per l’incollaggio dei fili

La scelta dipende dal metodo di assemblaggio, dalla durata di conservazione e dai requisiti di affidabilità.

Utilizzando vias e microvias ciechi/interrati, la densità di routing aumenta e quindi sono necessari meno strati complessivi. Ad esempio, un PCB standard a 12 strati può essere sostituito da un PCB HDI a 8 strati con prestazioni equivalenti.

I PCB HDI sono più costosi per unità di superficie a causa dei cicli di laminazione aggiuntivi, della foratura laser e del riempimento di rame. Tuttavia, il costo può essere compensato se il progetto riduce il numero totale di strati. Il prezzo finale dipende da:

- Numero di strati e complessità dello stackup

- Tipo di microvia (impilata o sfalsata)

- Utilizzo di Via-in-pad

- Selezione del materiale (FR-4 vs laminato ad alta velocità)

- Volume di produzione

- Prototipi: 7-15 giorni lavorativi

- Produzione di massa: 15-35 giorni lavorativi

I tempi di consegna aumentano con la complessità (numero di build-up, vias impilati, finitura superficiale).

Se prodotti correttamente, i PCB HDI sono altamente affidabili. Le microvie riempite di rame garantiscono una forte integrità meccanica e i rapporti di aspetto più bassi migliorano le prestazioni dei cicli termici. I rischi principali derivano da una placcatura scadente o da vias impilati non allineati, per questo il controllo di qualità (raggi X, sezioni trasversali) è fondamentale.

Per evitare ritardi nella produzione, è necessario fornire:

- File Gerber o ODB++

- Mappa della trivella e specifiche della via

- Disegno di impilamento con requisiti di impedenza

- Netlist per il test elettrico

- Disegni di assemblaggio (se via-in-pad o requisiti speciali)

Tutti i PCB ICAPE HDI sono sottoposti a:

- Ispezione ottica automatizzata (AOI)

- Analisi a raggi X

- Test elettrici (100%)

- Verifica del controllo dell’impedenza

- Analisi della sezione trasversale su richiesta

Hai bisogno di PCB HDI?

L’HDI è una necessità quando il passo dei componenti lo richiede o le dimensioni della scheda lo richiedono. Se progettati correttamente, i PCB HDI sono più piccoli, più sottili e pesano meno (tendenza alla riduzione delle dimensioni delle schede). L’HDI ha una miriade di costruzioni e variabili che influenzano la densità. Per capire come i vias ciechi, i vias saltati, i vias sfalsati, i vias impilati e i vias interrati contribuiscono alla densità, devi fare un “test di routing” e giocare con tutti questi diversi impilaggi e costruzioni. Misurando le metriche (pollici/pollice quadrato e pin/pollice quadrato), puoi creare una tabella che mette in relazione queste misure di densità con la costruzione corrispondente.

Le tecniche di progettazione dei PCB HDI vengono utilizzate quando si ha la necessità di montare un’estrema densità di componenti su una scheda di dimensioni limitate. La densità dei componenti determina il numero di connessioni per pollice quadrato della scheda. Se le connessioni di tutti i componenti e i punti di test divisi per le dimensioni della scheda sono inferiori a 120-130 pin per pollice quadrato, non è necessario utilizzare l’HDI, a meno che l’uso di specifiche BGA dense non richieda l’HDI per facilitare tutte le connessioni. La tecnologia HDI ha rivoluzionato l’industria elettronica ed è utilizzata nella maggior parte dei gadget elettronici che conosci. La domanda di circuiti stampati con tecnologia HDI sembra promettente per molti settori industriali.

Per saperne di più su HDI

Webinar su richiesta - HDI

Se ti sei perso un webinar, ora offriamo diversi webinar on demand, disponibili su richiesta!

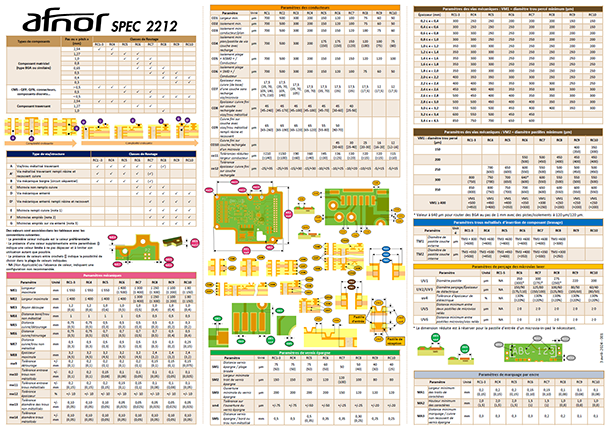

Guida alla progettazione di PCB AFNOR

AFNOR SPEC 2212 è una specifica di riferimento sviluppata per rispondere alla crescente esigenza di soluzioni robuste, sostenibili e all’avanguardia nella progettazione dei PCB.

Technologies

Scopri le diverse tecnologie del settore dei circuiti stampati e trova quella più adatta alle tue esigenze.

Domande?

C’è un team del Gruppo ICAPE vicino a voi e alla vostra azienda. In tutto il mondo, le nostre unità operative dispongono di esperti locali disponibili a rispondere a tutte le vostre domande.

Contattaci oggi stesso!