HDI-Leiterplatten mit Mikrovias - Einführung

Die Miniaturwunder enträtseln

Gedruckte Schaltungen (PCBs) oder auch Leiterplatten sind seit Jahrzehnten das Rückgrat moderner elektronischer Geräte. Mit dem technischen Fortschritt wächst die Nachfrage nach kleineren, leichteren und effizienteren Geräten. Mikrovias spielen hier eine entscheidende Rolle bei der Erfüllung dieser anspruchsvollen Anforderungen. Dieser umfassende Leitfaden befasst sich mit der Welt der Leiterplatten in Verbindung mit der Mikrovia-Technologie. Wir stellen Ihnen die unterschiedlichen Bohrungstypen und Herstellungsverfahren von Leiterplatten in der HDI-Technologie vor. Weiterhin skizzieren wir die unterschiedlichsten Anwendungen und den Einfluss auf wichtige Designüberlegungen. Ob Sie nun ein erfahrener Leiterplattendesigner oder ein neugieriger Enthusiast sind, dieser Artikel wird für Sie dieses Miniaturwunder, die die Elektronik der Zukunft antreiben, enträtseln.

Was sind Mikrovias?

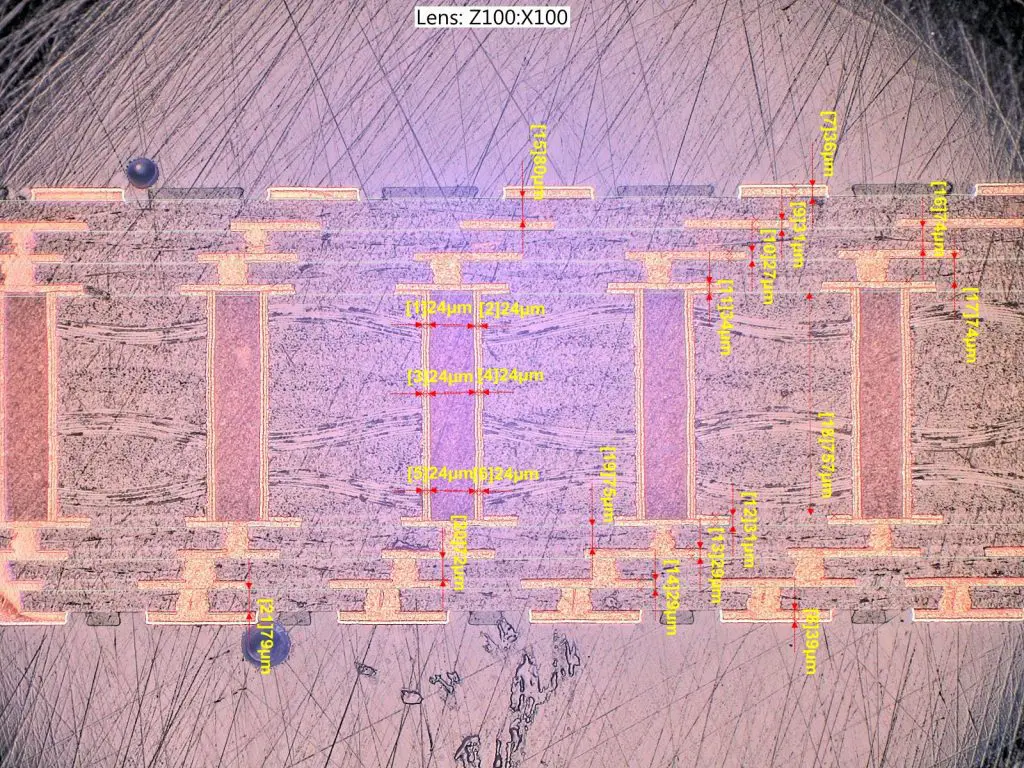

Mikrovias sind winzige Bohrungen/Verbindungen, die eine oder mehrere Lagen einer HDI-Leiterplatte verbinden und in der Regel einen Durchmesser von 0,1 mm bis 0,15 mm haben. Diese mikroskopisch kleinen Wunderwerke dienen als Pfade für Signale oder Stromverbindungen zwischen verschiedenen Lagen der Leiterplatte und ermöglichen Verbindungen mit hoher Dichte.

Was sind Vias und Mikrovias?

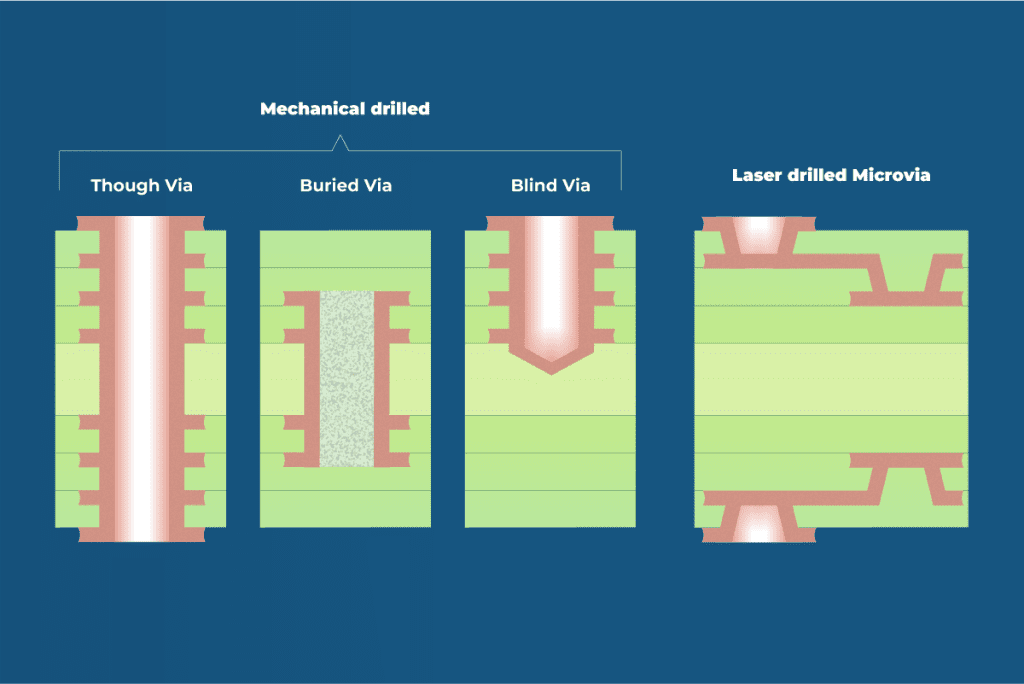

Durchkontaktierungslöcher werden verwendet, um elektrische oder thermische Verbindungen zwischen den Lagen einer Leiterplatte herzustellen. Grundsätzlich gibt es 4 Arten von Durchkontaktierungen:

- Through Via-Holes (Durchgangslöcher) – mechanisch gebohrte Löcher, die durch alle Lagen der Platine gehen und miteinander verbinden.

- Buried Via-Holes (vergrabene Kontaktierungslöcher) – mechanisch gebohrte Löcher, die 2 oder mehrere Innenlagen der Leiterplatte miteinander

- Blind Via-Holes (Sacklöcher) – mechanisch gebohrte Löcher, die die Außenlage mit einer oder mehreren Innenlagen verbinden.

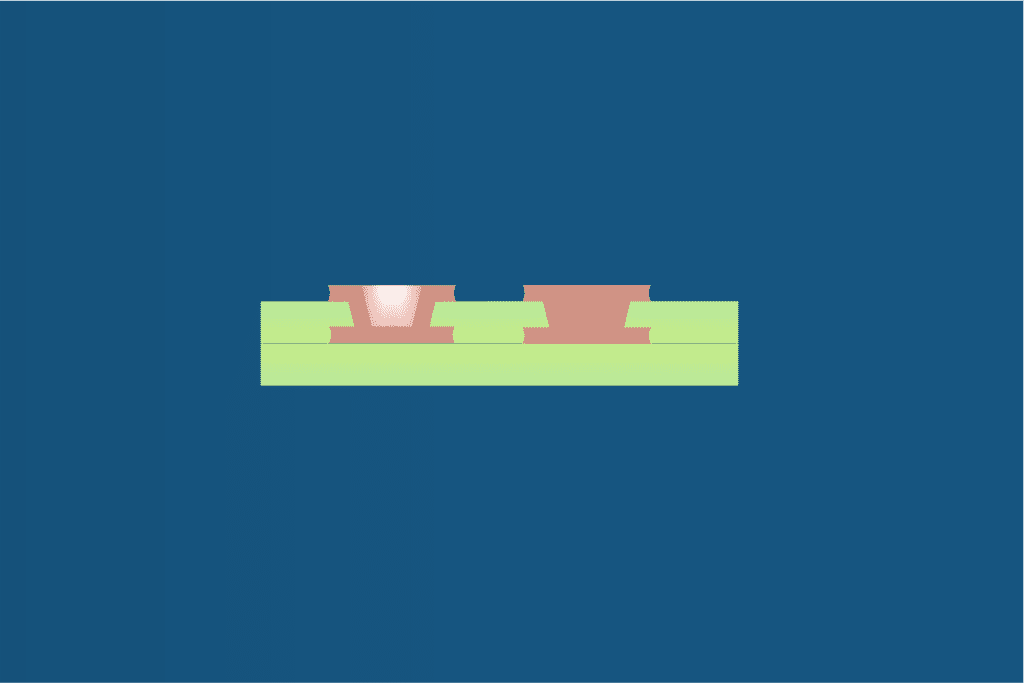

- Mikrovias – lasergebohrte Löcher, die eine Schicht mit der nächsten Schicht im Stapel verbinden. Es ist grundsätzlich möglich, Mikrovias mechanisch zu bohren, die Bearbeitung per Laser geht jedoch schneller und ist deshalb kostengünstiger. Außerdem entfällt die Gefahr des Bohrerbruchs bei den doch sehr kleinen Bohrdurchmessern. Ein weiterer Grund ist die Ausstattung der Leiterplattenfertigung mit Hochleistungs-Bohrmaschinen, die bis zu 180.000 Bohrerumdrehungen realisieren können. Die gängigste Mikrovia-Größe liegt bei 80-100µm mit einer Bohrtiefe von 60-100µm. Das Aspekt-Ratio-Verhältnis sollte hierbei zwischen dem Dielektrikum, das die Kupferlagen zueinander isoliert, im Bereich von 0,6 : 1 bis zu 1: 1 liegen. Die neue Generation von Laserbohrmaschinen kann Vias mit Durchmessern von bis zu 40-50um bohren und einige von ihnen sind sogar in der Lage, Löcher gleichzeitig von beiden Seiten eines Materials zu bohren. Dies bietet die Möglichkeit, dünne Dielektrika vor dem Laminierungsprozess mit dem Laser zu bohren. Das ist besonders bei der Herstellung von IC-Substraten nützlich.

HDI-Stack-up-Strukturen und HDI-Stufen

Standard-Leiterplatten mit üblichen Durchkontaktierungen (PTH’s) erfordern nur eine Laminierung, sowie einen mechanischen Bohrvorgang, eine Lochwandreinigung, eine chemische Kupfer – und eine galvanische Kupfer-Abscheidung (für die komplette Durchkontaktierung).

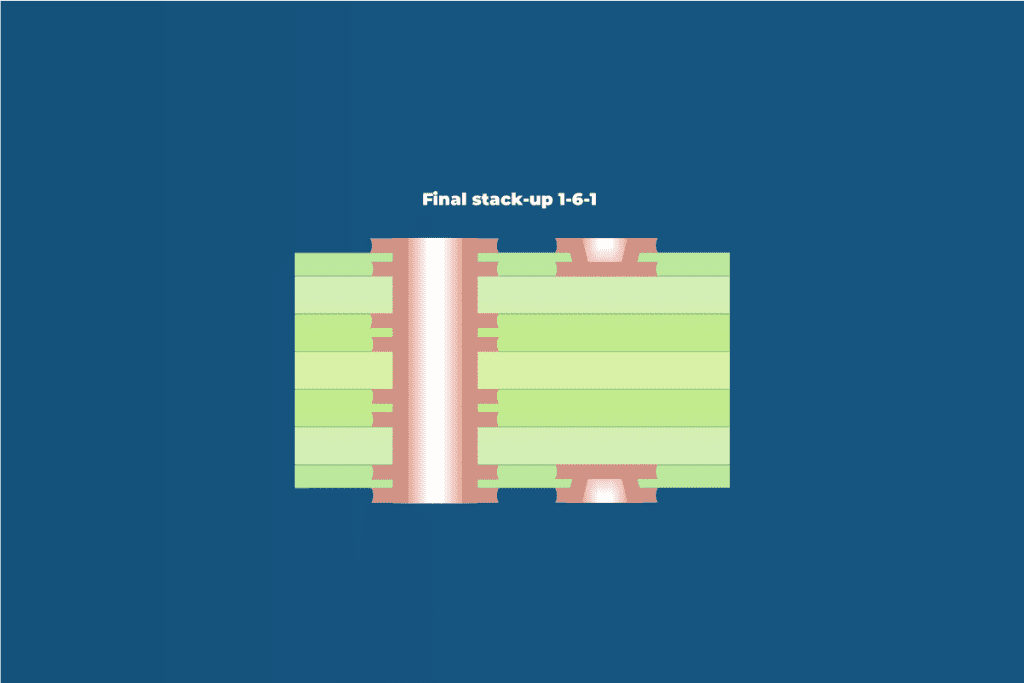

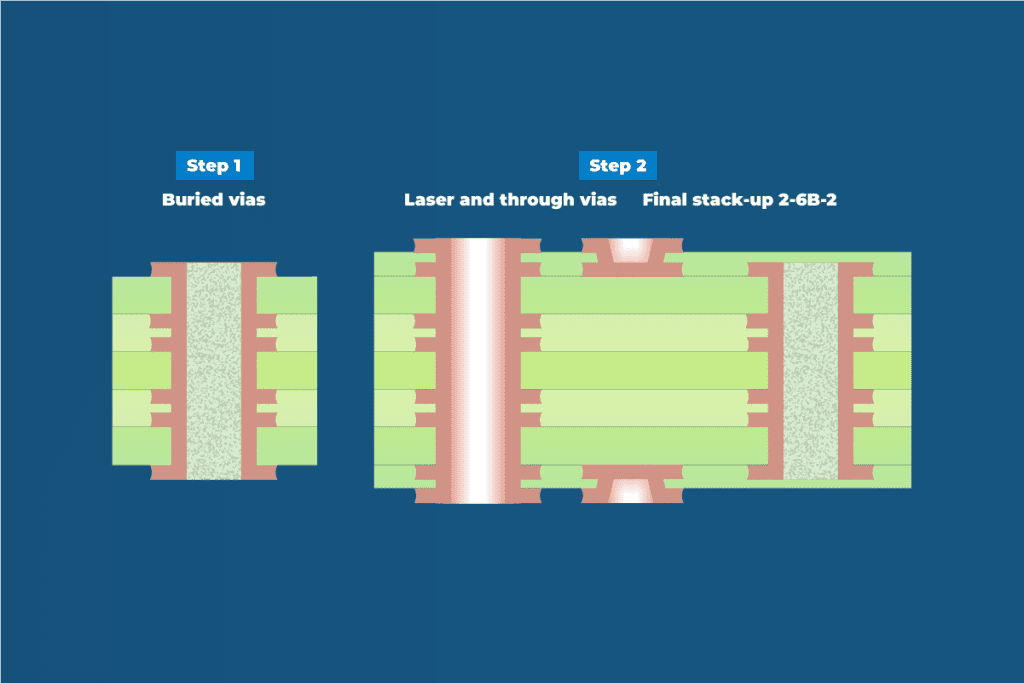

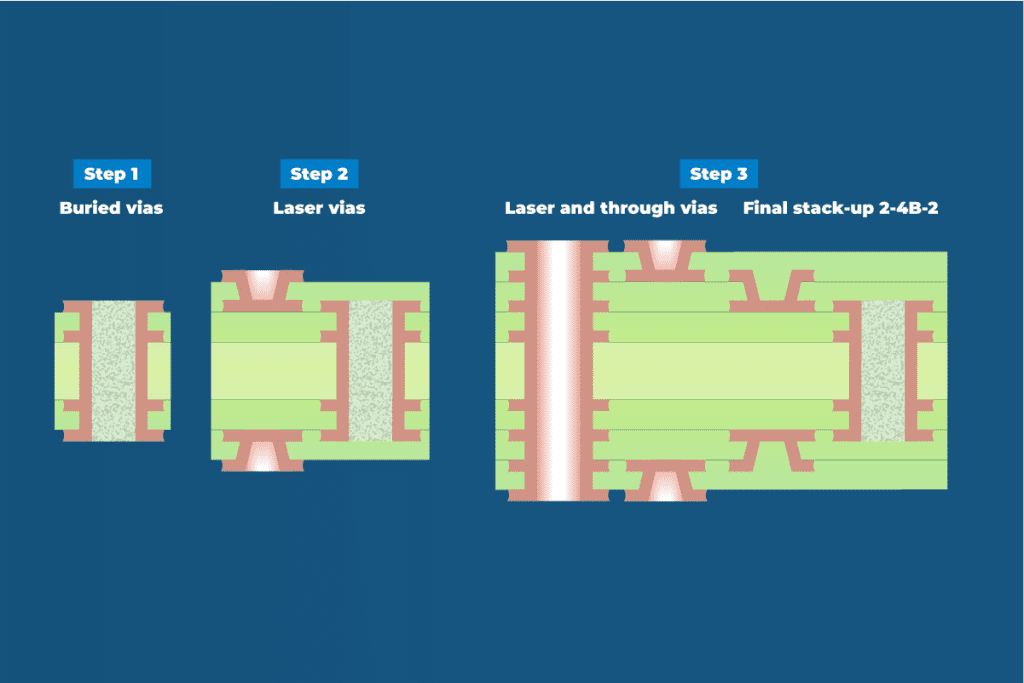

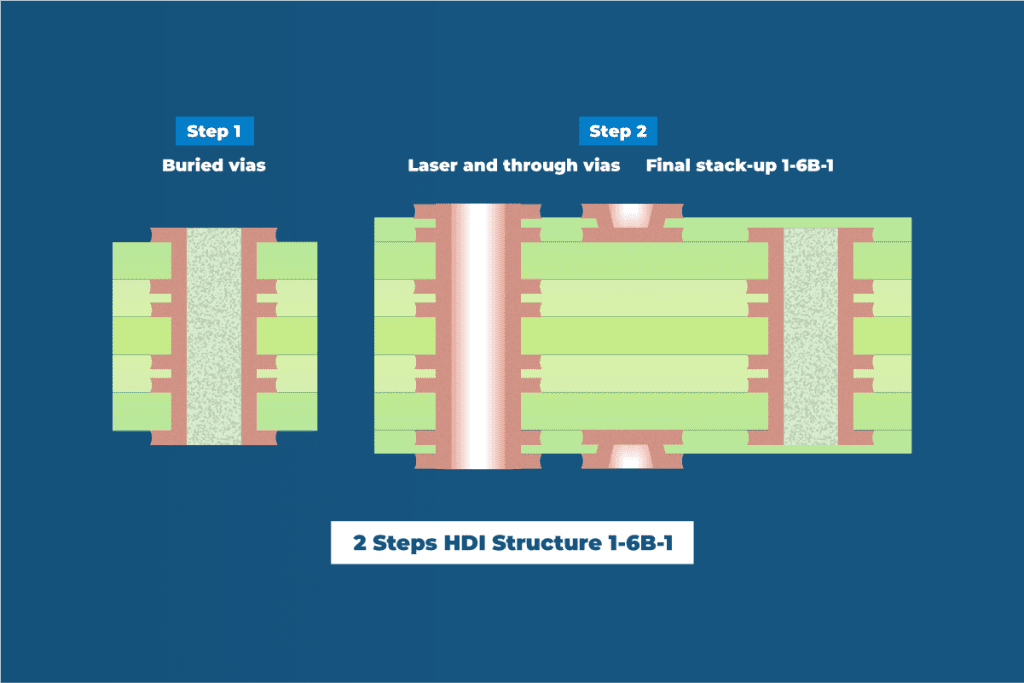

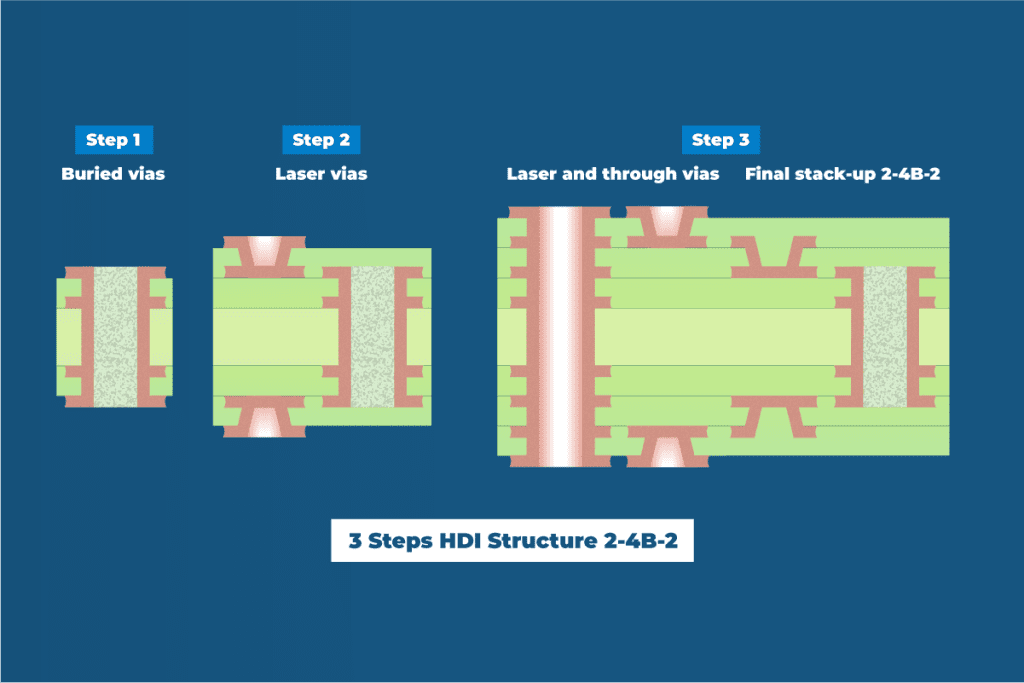

Bei HDI-Anwendungen kann es durchaus erforderlich sein, diese Schritte mehrfach zu wiederholen. Alle HDI-Leiterplatten beginnen mit dem Aufbau der mittleren Innenlagen und wiederholen die Schritte Laminieren, Bohren, Reinigen und Beschichten, bis der endgültige Lagenaufbau fertiggestellt ist. Im Folgenden zeigen wir einige Beispiele.

Die IPC-2226 Typ-1-Konstruktion erfordert nur eine Laminierung, eine mechanische Bohrung, eine Laserbohrung von einer oder beiden Seiten, eine einmalige Lochwandreinigung, eine chemische und eine galvanische Kupfer-Beschichtung. Dies wird auch als 1-stufiger HDI –Aufbau bezeichnet.

Wenn eine HDI-Lage nicht ausreicht, um den Komponentenabstand oder die allgemeine Leiterplattendichte zu unterstützen, können zusätzliche vergrabene Vias hinzugefügt werden, um die Verbindungsdichte zu erhöhen. Die IPC-2226 Typ-2-Konstruktion erfordert zwei Laminierungen, zwei mechanische Bohrdurchgänge, Laserbohrungen von einer oder beiden Seiten, zweimaliges Reinigen der Löcher, sowie zwei chemische Cu-Beschichtungen.

Wenn die Typ-2-Struktur nicht ausreicht, um den Bauteilabstand oder die allgemeine Leiterplattendichte zu unterstützen, können zusätzliche Laser-Vias und vergrabene Vias verwendet werden. Strukturen des Typs 3 enthalten mindestens 2-stufige Mikrovias. Die unten gezeigte IPC-2226 Typ 3-Konstruktion erfordert mindestens drei Laminierungen, zwei mechanische Bohrvorgänge, viermaliges Laserbohren, dreimaliges Reinigen der Löcher,drei chemische Kupfer-Beschichtungen, drei galvanische Kupfer-Beschichtungen und eine einmalige Harzfüllung. Dies wird auch als 3-Stufen-HDI-Schaltung bezeichnet.

HDI-Schritte Entwicklung

Der BGA-Abstand hat sich von 1,2 mm bei den allerersten BGA-Bauteilen auf 1,0 und 0,8 mm entwickelt, wo Mehrfachschichten, die nur Durchgangslöcher enthalten, zur Herstellung der Verbindungen genügten und Fanouts mit einem „Dogbone“-Design erreicht werden konnten. Heutzutage sind die meisten BGA-Bauteile nur im Raster von 0,5 mm oder darunter erhältlich, was bedeutet, dass die HDI-Technologie mit lasergebohrten Durchgangslöchern eine Notwendigkeit ist, um das Fanout herzustellen. In der Mobiltelefonindustrie hat man sogar begonnen, BGA-Bauteile mit 0,2 mm Abstand einzusetzen.

Diese Entwicklung stößt jedoch zwischenzeitig an die Grenzen der Produktionsmöglichkeiten und der für die Herstellung von HDI-Leiterplatten verwendeten Produktionsgeräte.

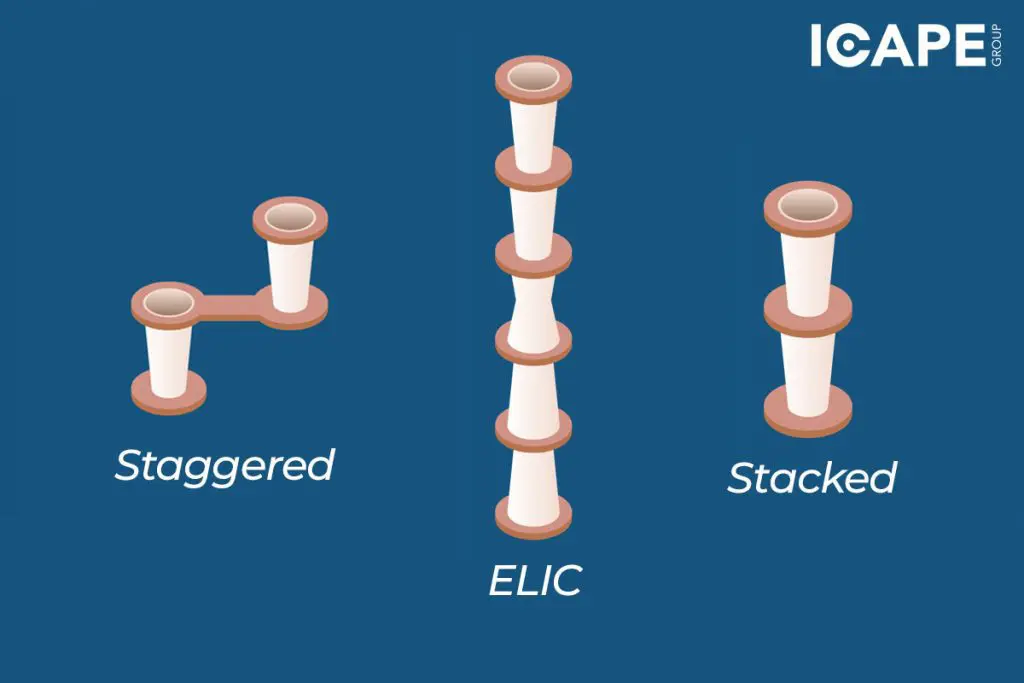

Die meisten komplexen HDI-Designs, die BGAs mit einer Bohrung von 0,4 – 0,5 mm enthalten, können mit maximal 2 bis 4 Mikrovia-Schritten von jeder Seite der Leiterplatte aus geroutet werden. Einige Anbieter beherrschen jedoch 5, 6 oder mehr Mikrovia-Schritte. Die Entwicklung der Bauteilminiaturisierung verschiebt zudem die Grenzen immer weiter in Richtung ELIC (Every-Layer-Interconnection), auch Any-Layer-HDI genannt, bei der die gestapelten Vias durch jede Schicht des Aufbaus verlegt werden.

Gestapelte oder gestaffelte Mikrovias / vergrabene Vias

Der Bauteilabstand des BGA zusammen mit der Pad-Größe oder der Designdichte bestimmt, wann gestapelte oder versetzte Mikrovias / vergrabene Vias oder kupfergefüllte Vias zu verwenden sind. Jeder zusätzliche Prozess erhöht die Gesamtkosten der Leiterplatte. Eine sorgfältig vorgenommene Leitungsführung sowie die Auswahl der optimalen HDI-Stack-Up- und Via-Kombination können oft zu Kostensenkungen beitragen. ICAPE möchte Ihr Technologieverständnis mit Fakten und Ratschlägen unterstützen:

Es ist wichtig, die am besten passenden Durchgangs- und Schrittkombination zu wählen, um Ihre Leiterplatte kostenoptimiert zu gestalten.

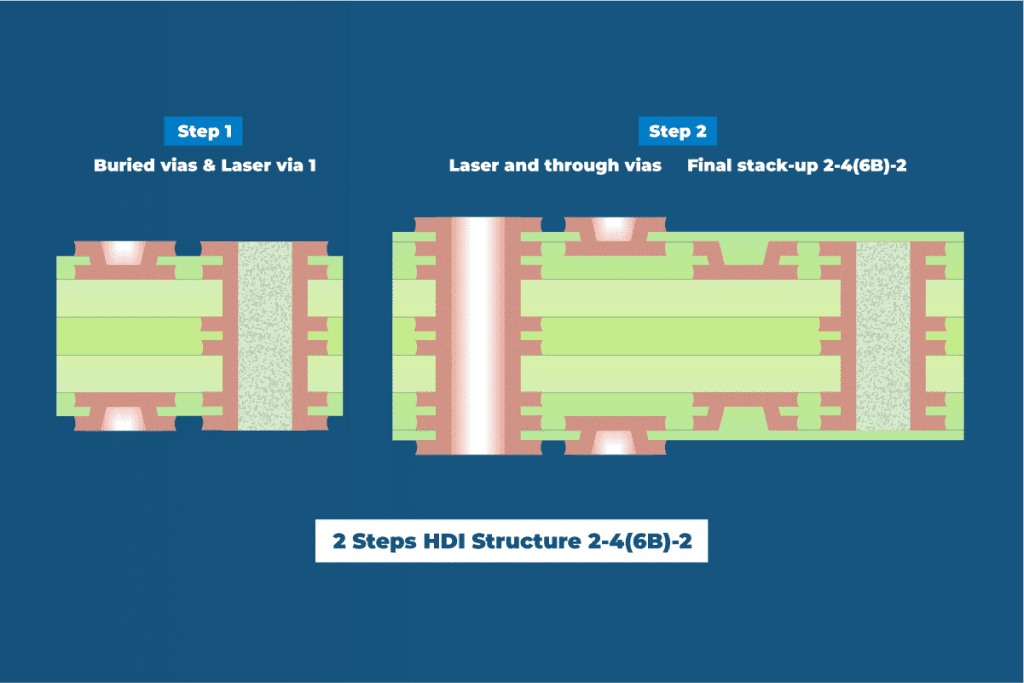

Die zusätzlichen Kosten für das Hinzufügen einer Mikrovia-Ebene zu einer 1-6B-1-Struktur, durch die eine 2-4(6B)-2-Struktur wie unten entsteht, sind erheblich geringer als die Kosten für eine 2-4B-2-Struktur. Sowohl 1-6B-1 als auch 2-4(6B)-2 sind zweistufige HDI-Konstruktionen, aber 2-4B-2 ist ein dreistufiges HDI.

Die einzigen zusätzlichen Prozesse, die bei der Umstellung von 1-6B-1 auf 2-4(6B)-2 hinzukommen, sind 2-maliges Laserbohren.

Die Umstellung von 1-6B-1 auf 2-4B-2 erfordert einen zusätzlichen HDI-Schritt mit 2-fachem Laserbohren, einer zusätzlicher Laminierung, einer zusätzlicher Lochwandreinigung, einer zusätzlichen chemischen Beschichtung und einer zusätzlichen galvanischen Beschichtung.

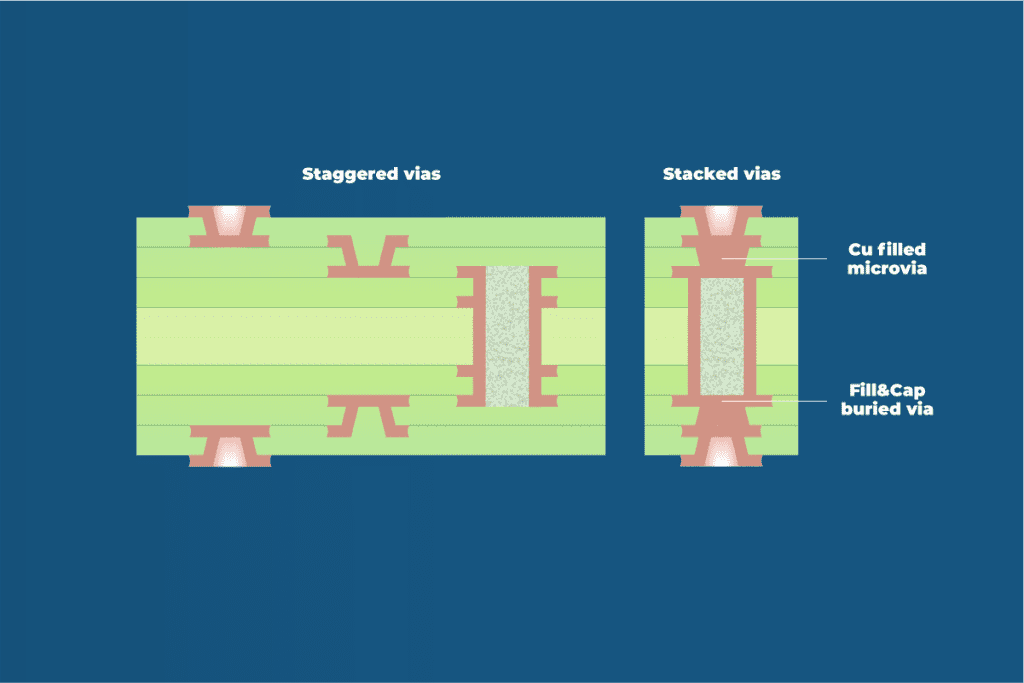

Gestapelte oder gestaffelte Vias?

Gestapelte Mikrovias schaffen mehr Platz für die hochdichte Verbindungen und das Fanout von BGAs mit einem geringen Raster, erhöhen jedoch die Leiterplattenkosten. Gestapelte Vias sollten nur dann verwendet werden, wenn das Design nicht genügend Platz bietet, um gestaffelte Vias einzusetzen. Mikrovias, die auf vergrabenen Vias gestapelt sind, erfordern ein zusätzliches Cu-Cap-Beschichtungsverfahren für die vergrabenen Vias. Ebenso wie Mikrovias, die auf Mikrovias gestapelt sind, erfordern Mikrovias der Innenlagen eine zusätzliche Kupfer-Füllung.

Mit Kupfer gefüllte Mikrovias?

Designs mit Mikrovias in BGA-Pads oder ähnlichen kleinen Lötstellen können von einer Kupfer-Füllung profitieren, da dies die Möglichkeit von Luftporen in den Lötstellen eliminiert, die Kupfer-Füllung erhöht jedoch die Leiterplattenkosten. Designs ohne Mikrovias im Pad benötigen keine Kupfer-Füllung.

Mikrovia-Integration in das Gesamtdesign

Wenn Sie aufgrund der Verbindungsdichte oder des Bauteil-Fanouts die HDI-Technologie mit lasergebohrten Mikrovias und vergrabenen Vias verwenden müssen, ist es sinnvoll, alle mechanischen Vias durch lasergebohrte Mikrovias und vergrabene Vias zu ersetzen, da dies die Herstellungskosten und die Produktionszeit senkt.

Das Laserbohren ist ein wesentlich schnellerer und kostengünstigerer Prozess als das mechanische Bohren, wenn man die Loch-zu-Loch-Kosten vergleicht. Der höhere Preis einer HDI-Leiterplatte im Vergleich zu Standard-Multilayern hängt mit den zusätzlichen Prozessen zusammen, die für jeden HDI-Schritt erforderlich sind. Die Kosten für den HDI-Prozess sind gleich hoch, unabhängig davon, ob Sie nur einige Mikrovias verwenden, um die BGA-Verbindung aufzufächern, oder ob Sie alle Vias durch Mikrovias und vergrabene Vias ersetzen. In diesem Fall wird der Ersatz aller Vias die Zeit und die Kosten für den mechanischen Bohrprozess senken.

Das Ersetzen aller Vias auf der gesamten Leiterplatte ist sinnvoll:

– Das schafft Platz für eine bessere und engere Verdrahtung, was zu einer höheren Anzahl von Komponenten auf geringerem Raum und weniger Gewicht führt.

– Sie trägt zu verbesserter Signalintegrität, kontrollierter Impedanz und reduzierten elektromagnetischen Störungen bei, indem sie kürzere Signalpfade, reduzierte Übertragungsleitungen und verbesserte GND- und VCC

– Referenzebenenfunktionalität bei geringerer Lochdurchdringung bietet.

– Damit entfällt die Notwendigkeit, Vias aufzubohren, um Stubsignalreflexionen zu vermeiden.

– HDI-Leiterplatten ohne Vias sind widerstandsfähiger gegen thermische Belastungen, die durch die hohen Temperaturen der Lötprozesse entstehen.

Wie werden mechanisch gebohrte Vias und Laserbohrungen hergestellt?

Sehen Sie sich ICAPE PCB Manufacturing Journey Episode 5 Bohren an.

HDI-Laser-Mikrovias haben die Elektronikindustrie revolutioniert und ermöglichen es, mehr Funktionen in kleinere und leichtere Geräte zu packen. Da sich die Technologie ständig weiterentwickelt, werden Mikrovias auch in Zukunft an der Spitze der Leiterplatten-Design-Innovationen stehen und neue Möglichkeiten für hochdichte Verbindungen und fortschrittliche Anwendungen eröffnen. Wenn Leiterplattendesigner die Arten, Herstellungsverfahren und Designüberlegungen im Zusammenhang mit Mikrovias verstehen, können sie deren Leistungsfähigkeit nutzen, um innovative elektronische Geräte für die Zukunft zu entwickeln.

Melden Sie sich für das nächste Webinar von ICAPE zum Thema HDI-Technologie an, in dem wir Ihnen weiteres Wissen und Tipps zur Optimierung Ihres Designs und Ihrer Konstruktionen vermitteln werden.