产品优点

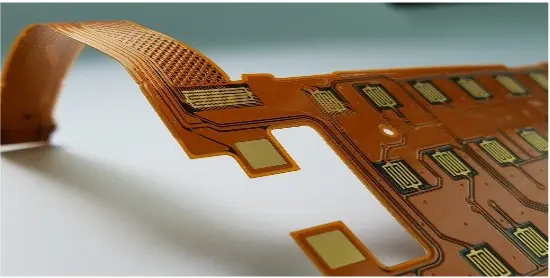

IC载板的主要功能包括通过引线键合或倒装芯片工艺进行芯片焊接和电连接,并通过采用适合芯片延伸的原材料来保证可靠性。

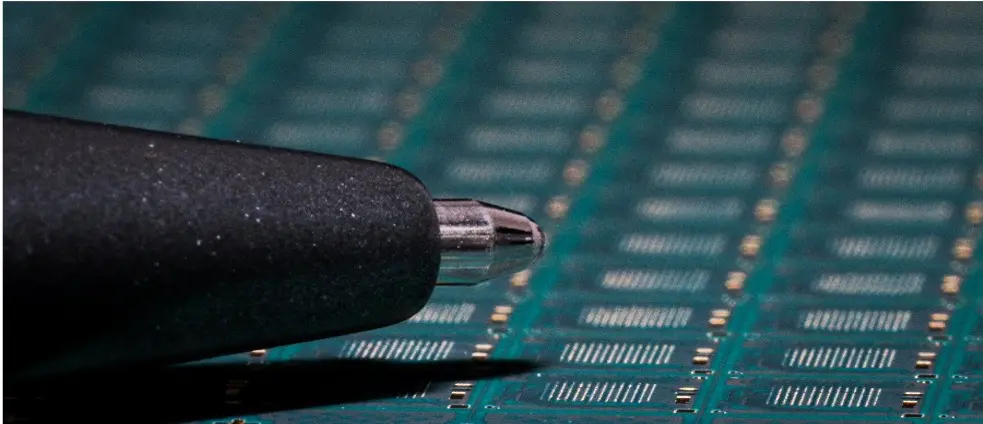

高密度

类载板(SLP)印刷电路板将高密度互连印刷电路板的生产提升至更新水平,低至30/30µm的超细迹线/间距。 类载板制造商的共同目标是在2024年令迹线/间距达到20/20μm,并在2025年实现10/10μm的飞跃。

可靠性

类载板(SLP)印刷电路板基于双马来酰亚胺三嗪(BT)树脂材料而不是FR4材料。 双马来酰亚胺三嗪材料具有非常高的玻璃转化温度(Tg): 250至300°C和非常低的X轴和Y轴热膨胀系数(CTE):2-5 ppm/°C,而FR4的热膨胀系数则为11-14 ppm/°C。 这确保了与IC载板非常可靠的集成,并为使用高密度设计的芯片或组件创建模块或系统级封装(SIP)提供了可能性。

性能

类载板技术使用高性能材料、IC载板工艺以及高密度互连(HDI)技术中已知的激光定义通孔堆叠来创建非常可靠且超复杂的高密度互连印刷电路板。

什么是IC载板印刷电路板?

定义

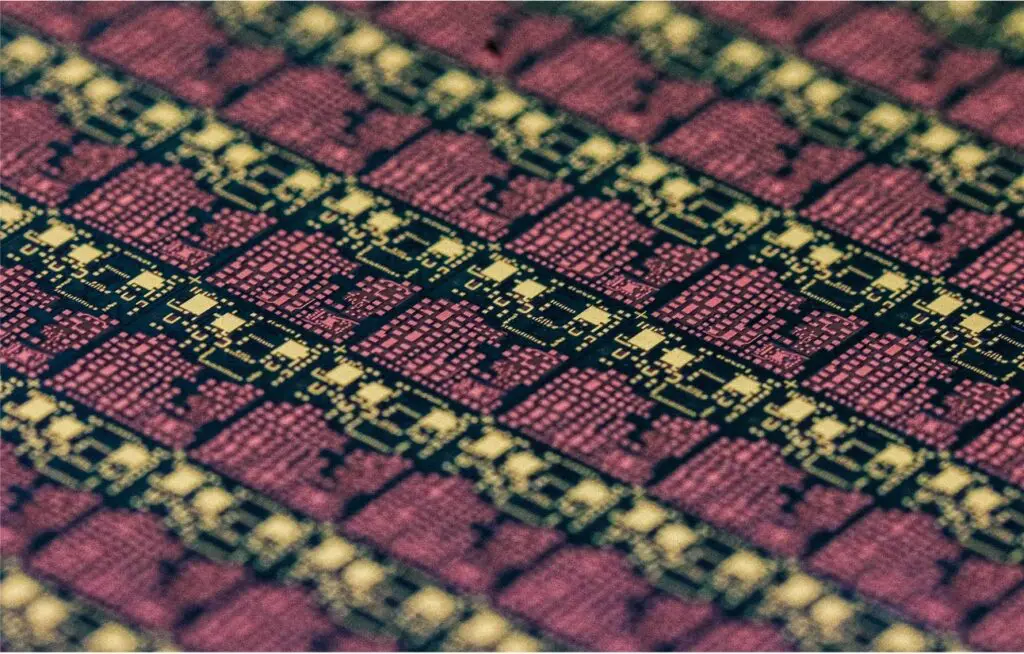

IC基材类印刷电路板(类载板),也称为IC载板,是一种专门用于容纳集成电路(IC)芯片的印刷电路板。 它是一种超高密度互连印刷电路板,用于半导体行业,用于封装IC芯片并将其连接到电子系统的其余部分。

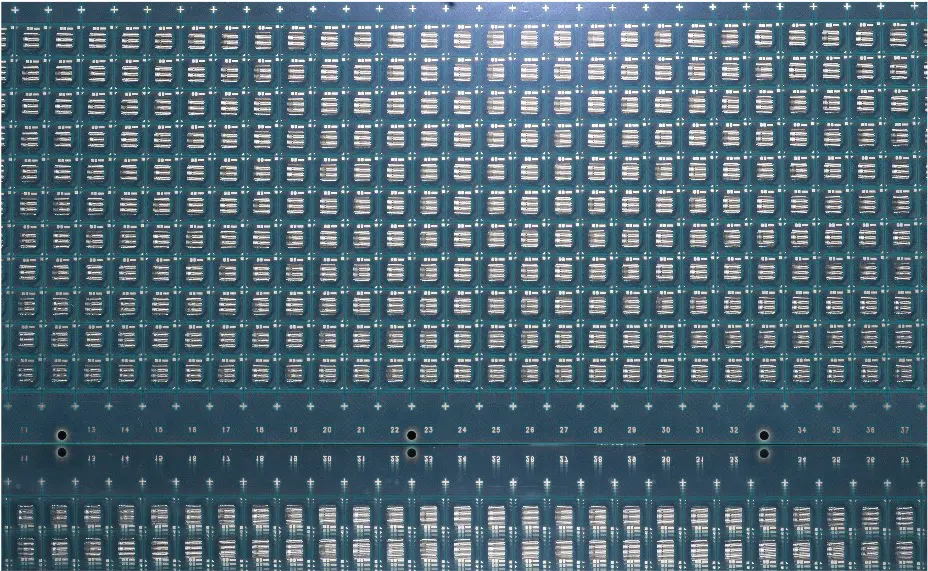

IC载板印刷电路板的主要功能是为IC芯片的安装和互连提供物理平台。 类载板通常具有2-6层导电迹线、激光定义的通孔和焊盘,可实现IC芯片和印刷电路板之间的电气连接。

规格

迹线与间距: 30/30µm(高级:20/20µm)

通孔: 50μm激光定义。

层数: 2至6层

印刷电路板材料: 双马来酰亚胺三嗪(BT)树脂

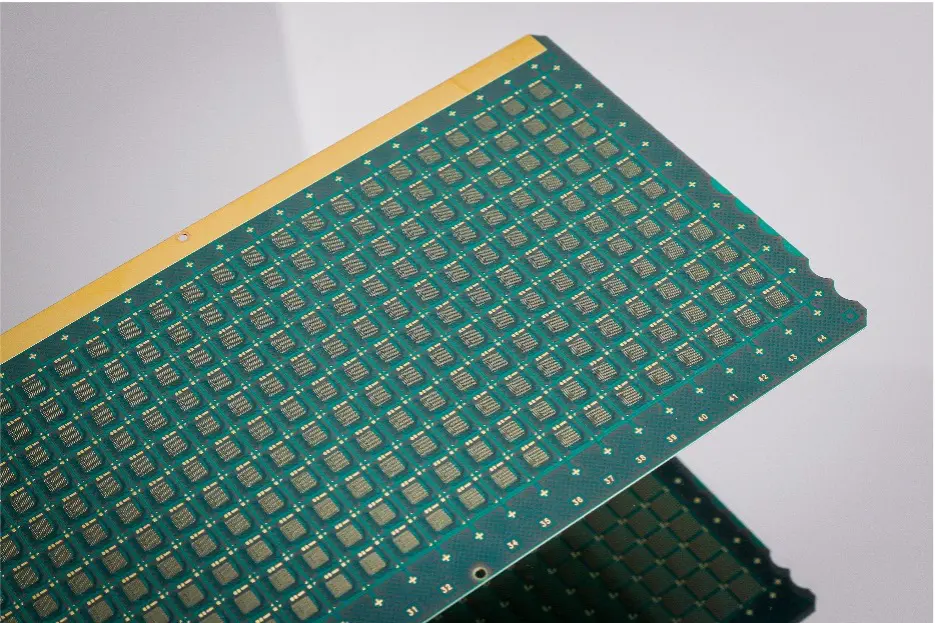

IC载板结构

有3种不同的处理方法。

盖孔法(Tenting) – 使用9-12μm薄起始铜箔和面板电镀生产步骤的的减材工艺。 可以实现35/35μm迹线与间距。

改良半加成法(mSAP) – 采用1.5μm超薄起始铜箔的改良半加成工艺,以及使用化学镀铜、线路电镀工艺以及闪光蚀刻的生产步骤。 可以实现20/20μm迹线与间距。

半加成法(SAP) – 采用无基铜特殊材料的半加成工艺, 以及使用化学镀铜、线路电镀工艺和闪光蚀刻的生产步骤。 可以实现15/15μm迹线与间距。 (半加成法最多可以创建12层,但仅适用于批量生产。)

IC基板叠层和材料

像具有芯材和胶片(PP)的高密度互连印刷电路板一样堆叠

双马来酰亚胺三嗪(BT)树脂替代了FR4

双马来酰亚胺三嗪具有更高的玻璃转化温度(Tg): 250至300°C

双马来酰亚胺三嗪具有更低的X轴和Y轴热膨胀系数(CTE):2-5 ppm/°C,而FR4的热膨胀系数则为11-14 ppm/°C。

标准叠层仅限于:2层、4层和6层,结构仅限于1+2+1、1+4+1、2+2+2。

您是否需要IC载板印刷电路板?

双面和多层印刷电路板广泛用于各种电子应用,例如:电信、工业控制系统和电源。 它们还用于原型开发和小规模生产。

技术数据

IC载板

| 集成电路基板特点 | 艾佳普集团集成电路基板技术规范 |

|---|---|

| 层数 | 2 至 6 层 |

| 技术亮点 | 集成电路基板是支持采用焊线工艺或倒装芯片工艺焊接 1 芯片的印刷电路板。 |

| 材料 | BT(双马来酰亚胺三嗪) |

| 基底铜厚 | 0-12 微米,取决于基底结构方法 |

| 最小轨道和间距 | 30/30 微米(高级 20/20 微米 |

| 可提供的表面处理 | ENIG 和 ENEPIG |

| 最小激光钻孔 | 50 微米 |

| 最小机械钻孔 | 100 微米 |

| 印刷电路板厚度 | 2L 最小 130µm,4L 最小 210µm,6L 最小 300µm 300 微米 |