TOP 5 : Künftige PCB-Innovationen

Die Elektronik von morgen schon heute erforschen

In der schnelllebigen Welt der Elektronik ist Innovation kein Luxus – sie ist eine Überlebensstrategie. Da die Erwartungen der Verbraucher steigen, die Technologien immer komplexer werden und Nachhaltigkeit nicht mehr verhandelbar ist, müssen Elektronikhersteller nicht nur neu erfinden , was sie herstellen, sondern auch wie sie es herstellen. Gedruckte Leiterplatten (PCBs), das grundlegende Element fast aller elektronischen Geräte, stehen jetzt an der Spitze dieses Wandels.

Von für die Luft- und Raumfahrt geeigneten flexiblen Schaltkreisen bis hin zu biologisch abbaubaren Substraten und von RF-fähigen PTFE-Platinen bis hin zu siebgedruckten Heizelementen – in den Fabriken weltweit führender Hersteller wie der ICAPE Group ist eine stille Revolution im Gange. Diese Durchbrüche verschieben nicht nur die Grenzen des technisch Machbaren, sondern spiegeln auch einen tiefgreifenden Wandel hin zu sauberer, flexibler und anwendungsspezifischer Elektronik wider.

Dieser Artikel stellt fünf herausragende Innovationen vor, die die Leiterplattenlandschaft neu gestalten werden. Ganz gleich, ob Sie ein Elektronik-Enthusiast sind, der sich für modernste Materialien interessiert, oder ein erfahrener Ingenieur, der nach neuen Technologien für seine Designs sucht – hier finden Sie etwas, das Ihre Fantasie anregt und Ihre Annahmen in Frage stellt.

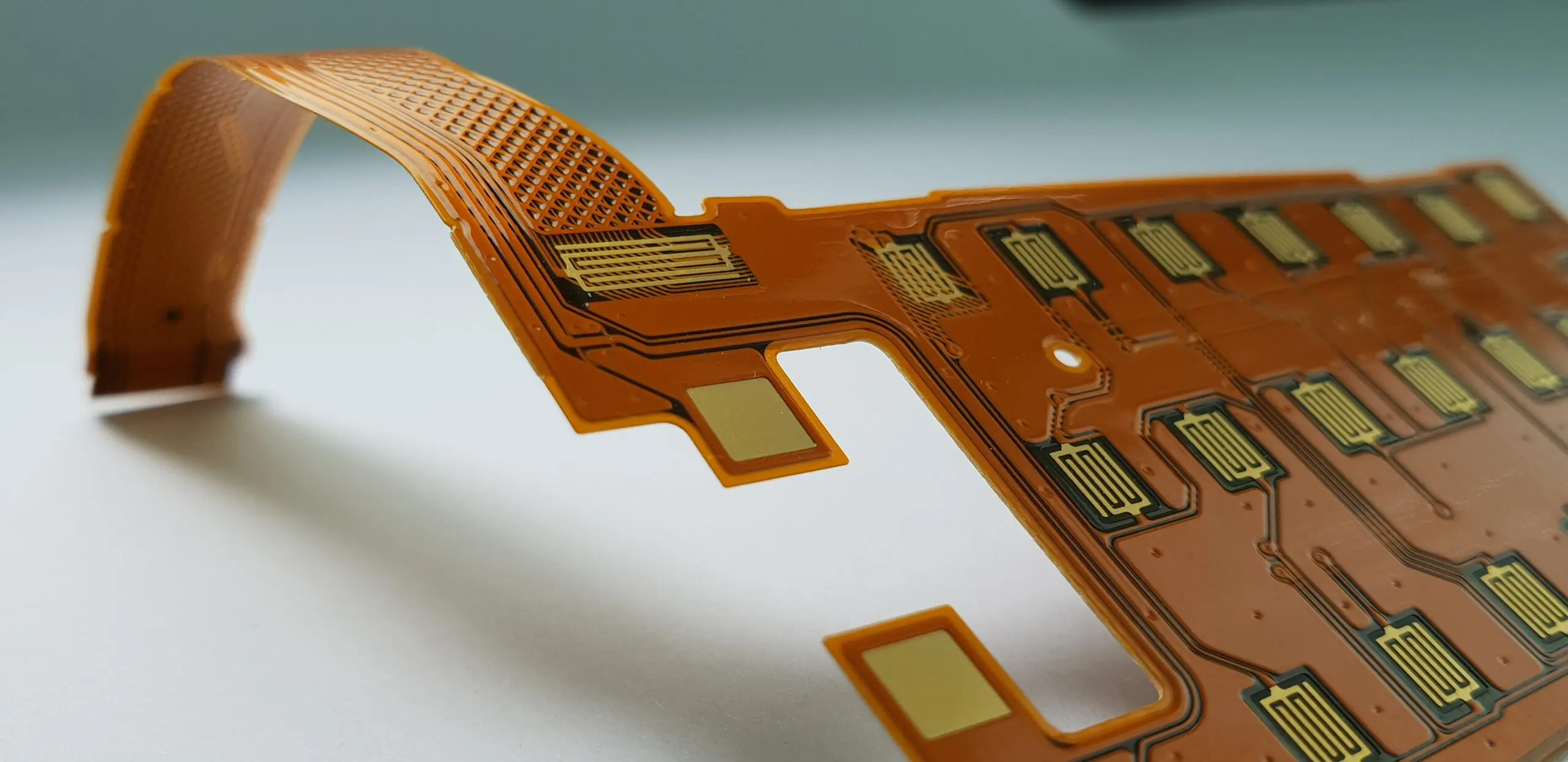

1. Sculptured Flex PCBs: Wo Stärke auf Flexibilität trifft

Das Konzept der Flexibilität in der Elektronik war bisher oft mit Kompromissen verbunden: geringere Haltbarkeit, geringere Stromkapazität und komplexere Fertigung. Aber das Aufkommen der Sculptured Flex Technologie bietet ein neues Paradigma. Dabei wird ein dicker Kupferkern zwischen zwei Schichten Polyimid (PI) eingekapselt, wodurch eine robuste und dennoch äußerst anpassungsfähige Verbindungslösung entsteht.

Ursprünglich für raue Umgebungen wie Militär und Luft- und Raumfahrt entwickelt, bieten diese hochbelastbaren flexiblen Leiterplatten sowohl elektrische Leistung als auch mechanische Widerstandsfähigkeit. Im Gegensatz zu herkömmlichen flexiblen Leiterplatten, bei denen die Biegbarkeit auf Kosten der Widerstandsfähigkeit im Vordergrund steht, können Sculptured Flex-Lösungen sowohl wiederholte Bewegungen als auch erhebliche Strombelastungen ohne Beeinträchtigung bewältigen.

Bemerkenswert ist, dass diese Lösungen nicht mehr auf den Verteidigungssektor beschränkt sind. In Branchen wie der Automobilindustrie, der Medizintechnik und der Industrieautomation, in denen die Anzahl der Steckverbinder reduziert und die Zuverlässigkeit auf engem Raum verbessert werden muss, steigt die Nachfrage nach extrem robusten Verbindungen. Produkte wie AviFlex und CireFlex veranschaulichen, wie eine militärische Nischenlösung in breitere kommerzielle Anwendungen übergeht.

Einsicht: Mit Standarddesigns, die ab Lager verfügbar sind, und umfassenden Anpassungsoptionen sind diese flexiblen Schaltungen jetzt eine flexible Option für Entwicklungsingenieure, die sich mit platzbeschränkter oder missionskritischer Elektronik beschäftigen.

2. Grünere PCBs: Substrate neu erfinden für eine nachhaltige Zukunft

Eine der wichtigsten Veränderungen in der Elektronikindustrie ist heute der Vorstoß in Richtung Umweltverantwortung. Während energieeffizienten Chips und wiederverwertbaren Verpackungen viel Aufmerksamkeit gewidmet wird, wird die Leiterplatte selbst – die in der Regel aus Epoxidharz und Glasfasern besteht – bei Diskussionen über Nachhaltigkeit oft übersehen. Das beginnt sich jetzt zu ändern.

ICAPE Group leistet in Zusammenarbeit mit dem britischen Unternehmen JIVA Pionierarbeit mit Soluboard®, einem Leiterplattensubstrat aus Naturfasern, die in ein wasserlösliches Polymer eingebettet sind. Anders als herkömmliches FR4 kann sich Soluboard® in heißem Wasser auflösen und hinterlässt kompostierbare Materialien. Diese einfache, aber elegante Lösung ist die Antwort auf eines der größten Umweltprobleme im Elektronikbereich: Elektroschrott.

Ein weiteres kühnes Experiment ist CircElPaper, ein Material im Anfangsstadium, das laminierte Papierfolien verwendet, um vollständig biologisch abbaubare ein- und doppelseitige Leiterplatten herzustellen. Dieses Konzept steckt zwar noch in den Kinderschuhen, könnte aber eines Tages zu Leiterplatten führen, die buchstäblich in die Erde zurückkehren – ideal für umweltfreundliche IoT-Geräte, Einweg-Sensoren oder Lernkits.

Das Besondere an diesen Initiativen ist, dass es sich nicht nur um Laborkuriositäten handelt. Soluboard® steht kurz vor der Produktionsreife und kann bereits für die Herstellung einfacher Platinen für Verbraucher- oder Industrieanwendungen verwendet werden. Das ist ein starkes Signal, dass die Materialrevolution in der Elektronik wirklich begonnen hat.

Einsicht: Mit der zunehmenden Verbreitung von Elektronik, insbesondere bei Einwegprodukten und Produkten mit kurzer Lebensdauer, werden umweltfreundliche Substrate nicht länger optional sein – sie werden unverzichtbar sein.

3. RF & PTFE Spezial-Leiterplatten: Präzisionstechnik für das drahtlose Zeitalter

Mit der Einführung von 5G, Satelliteninternet und Hochfrequenz-Radarsystemen steigt die Nachfrage nach hochfrequenz- und mikrowellenkompatiblen Leiterplatten rapide an. Diese Anwendungen erfordern nicht nur eine Hochgeschwindigkeits-Signalübertragung, sondern auch eine unglaublich enge Impedanzkontrolle und minimale Signalverluste. Standard FR4 reicht dafür einfach nicht aus.

Hier kommen Substrate auf PTFE-Basis ins Spiel, Materialien, die für ihre hervorragenden dielektrischen Eigenschaften und ihre thermische Stabilität bekannt sind. Die ICAPE-Abteilung TRAX verfügt über umfassende Erfahrung in der Herstellung von Hochleistungs-Leiterplatten aus verschiedenen Rogers-Materialien, die sich ideal für Hochfrequenzanwendungen sowohl im Verteidigungs- als auch im zivilen Bereich eignen.

Besonders zukunftsweisend ist die Einführung von ASIG (Autocatalytic Silver Immersion Gold), einer nickelfreien Oberflächenbehandlung, die eine hervorragende Signalintegrität für HF-Schaltungen bietet. Da die Signalgeschwindigkeiten steigen und die Designtoleranzen schrumpfen, kann sogar die Oberflächenbehandlung einer Platine über die Leistung eines Produkts entscheiden.

Ein herausragendes Beispiel? Ein in den Helm eines Astronauten eingebautes Kommunikationssystem für eine zukünftige Mondmission. Dies sind nicht nur theoretische Fähigkeiten, sondern sie sind in der Produktion und lösen reale, weltraumgebundene technische Probleme.

Einsicht: Für Konstrukteure, die an fortschrittlichen Radar-, Satelliten- oder Hochgeschwindigkeits-HF-Systemen arbeiten, sind Materialien und Oberflächen wie PTFE und ASIG kein Luxus – sie sind die Voraussetzung für die Leistung der nächsten Generation.

4. Gedruckte Heizkreise: Intelligentere Wärme, ohne Elektronik

Heizelemente sind allgegenwärtig – von Autospiegeln über medizinische Geräte bis hin zu intelligenten Textilien. Aber herkömmliche Lösungen erfordern oft sperrige Steuerungen oder kabelgebundene Sensoren. Ein intelligenter Ansatz sind gedruckte Heizkreise, bei denen die Temperaturkontrolle in das Material selbst integriert ist.

Unter Verwendung von PTC-Tinten (Positive Temperature Coefficient) druckt die IHM-Abteilung von ICAPE selbstregulierende Widerstandselemente direkt auf flexible PET-Substrate. Diese Heizkreise stabilisieren sich automatisch bei voreingestellten Temperaturen (typischerweise 60°C, 90°C oder 110°C) und machen ein externes Elektronikmanagement überflüssig.

Das eröffnet eine Welt der Möglichkeiten. Stellen Sie sich ein medizinisches Kissen vor, das sich ohne Einstellknöpfe automatisch erwärmt. Oder eine schneeempfindliche Windschutzscheibe, die ohne Thermostat abtaut. Selbst Freizeitprodukte wie beheizte Einlegesohlen oder intelligente Jacken können von dieser schlankeren, intelligenteren Heiztechnologie profitieren.

Darüber hinaus sind diese Schaltkreise dünn, leicht und in ihrer Form anpassbar, was sie ideal für die Integration in gekrümmte oder unregelmäßige Oberflächen macht.

Einsicht: Gedruckte PTC-Heizungen eröffnen neue Designmöglichkeiten in den Bereichen Wearables, Transport und Medizintechnik – sie vereinen Form, Funktion und Sicherheit in einer einzigen Schicht.

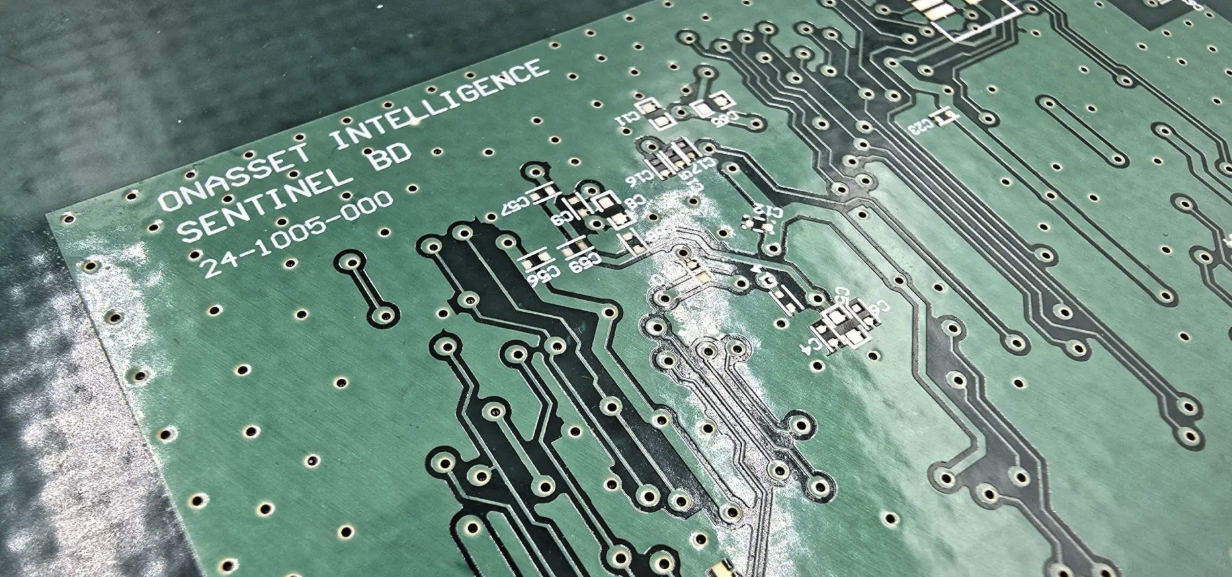

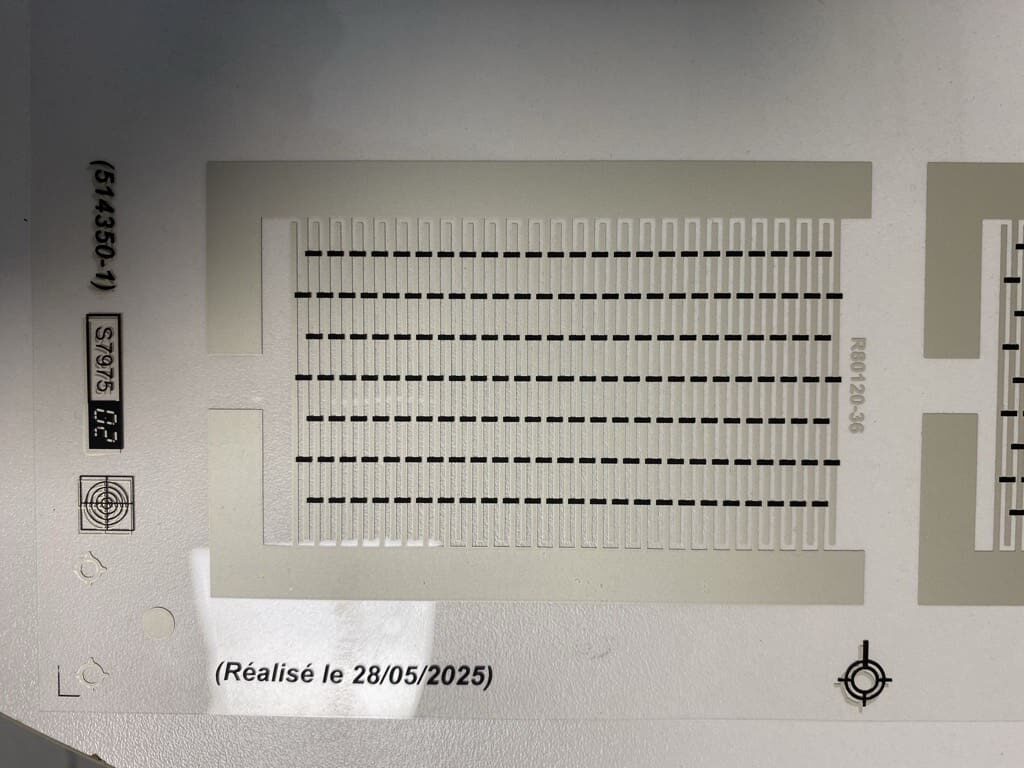

5. Through-Hole Montage auf Flex: Hochpräzise Handwerkskunst mit geringen Toleranzen

Flexible Schaltungen werden für ihre Anpassungsfähigkeit geschätzt – aber das Löten von Komponenten auf ihnen ist eine andere Geschichte. Da die Abstände schrumpfen und die Materialien immer empfindlicher werden, erfordert die Montage von Through-Hole (TH)-Steckverbindern auf flexiblen Schaltungen chirurgische Präzision.

In diesem Bereich hat sich das DIVSYS-Team von ICAPE einen Namen gemacht. In Zusammenarbeit mit dem US-amerikanischen Unternehmen EVIDENT (ehemals Olympus Scientific) haben sie erfolgreich TH LEMO-Steckverbinder auf einer PI-Flex-Schaltung mit 0,5 mm Rasterabstand montiert, eine Aufgabe, vor der viele Assemblierer aufgrund des Risikos thermischer und mechanischer Schäden zurückschrecken.

Was diese Leistung noch beeindruckender macht, ist die Tatsache, dass sie manuell durchgeführt wurde. In einer Welt, die zunehmend auf Automatisierung setzt, erfordern manche Projekte immer noch menschliche Finesse, insbesondere wenn es um einzigartige Geometrien, empfindliche Materialien oder einmalige Prototypen geht.

Außerdem spielte die Beschaffungsstrategie eine Rolle. Das Team nutzte regionale Preisunterschiede und erwarb LEMO-Steckverbinder in den USA zu deutlich niedrigeren Kosten als in China, wodurch sowohl die Qualität als auch das Budget optimiert wurden. Mit DIVSYS ist die ICAPE Gruppe innovativ und kann Montagetechniken verbessern, die die Branche verändern könnten.

Einblick: Hochzuverlässige Baugruppen auf flexiblen Schaltkreisen sind nicht nur für die Großserienproduktion geeignet. Mit den richtigen Fähigkeiten und der richtigen Beschaffung können auch kundenspezifische Kleinserien den höchsten Präzisionsstandards entsprechen.

Innovation, die verbindet, Leistung bringt und Bestand hat

Innovation in der Leiterplattentechnologie beschränkt sich nicht auf glänzende neue Gadgets, sondern ist die stille Revolution im Inneren des Schaltkreises. Sie liegt in den Materialien, die wir auswählen, den Methoden, die wir verfeinern, und den kühnen neuen Anwendungen, die wir ermöglichen.

Ob es um den Bau von Elektronik geht, die biologisch abbaubar ist, um Schaltkreise, die selbständig denken, oder um RF-Platinen, die mit Raketen zum Mond fliegen – die Ingenieure und Techniker in den Fabriken der ICAPE-Gruppe beweisen, dass selbst die etabliertesten Technologien noch Raum für Weiterentwicklung haben.

Für Designer, Ingenieure und Elektronikhersteller gleichermaßen bieten diese Durchbrüche mehr als nur technische Upgrades. Sie bieten neue Möglichkeiten, den Marktanforderungen gerecht zu werden, die Umweltbelastung zu reduzieren und Produkte der nächsten Generation zu entwickeln, die sich wirklich von anderen abheben.

Vom Flex bis zum Finish, von nachhaltig bis weltraumtauglich – die Zukunft der Leiterplatten ist da, und sie ist flexibler, leistungsfähiger und intelligenter als je zuvor.

Leitfaden zu elektronischen Kabeln Typen, Materialien, Verwendungszwecke und technische Daten Von der Stromversorgung Ihres Geräts bis zur blitzschnellen Datenübertragung sind elektronische und optische Kabel die stillen Arbeitstiere der modernen Welt. Oft werden sie übersehen, aber sie spielen eine entscheidende Rolle in allen Bereichen, von der industriellen Automatisierung bis zur Unterhaltungselektronik, Telekommunikation und Robotik. Aber nicht […]

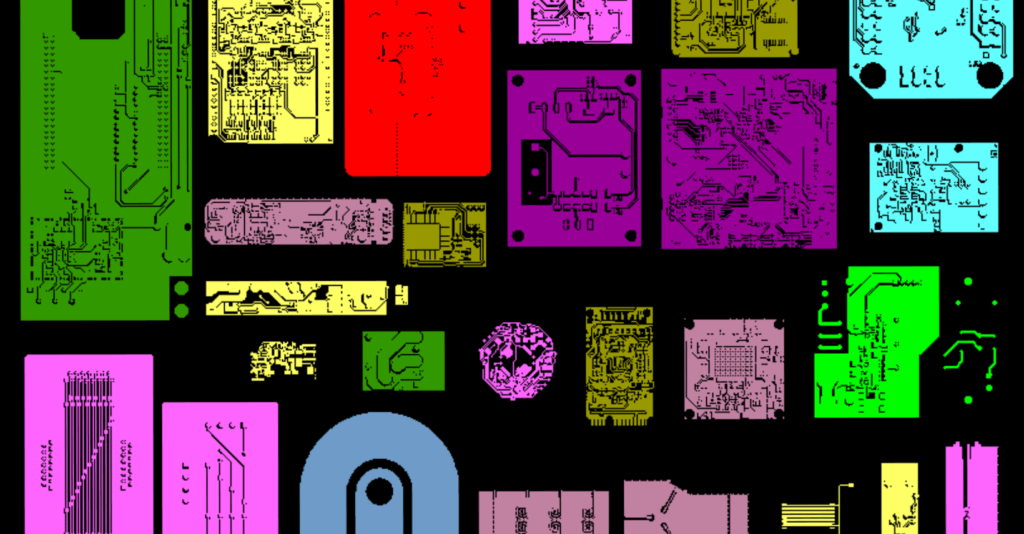

PCB-Pooling-Techniken Vorteile und Grenzen Was ist PCB-Pooling? PCB-Pooling ist eine spezielle Fertigungstechnik wo verschiedene PCB-Schaltungsentwürfe von Kunden kombiniert werden – oder gepoolt – auf ein einziges Produktionspanel. Anstatt ein ganzes Panel nur einem Projekt zu widmen, wird der verfügbare Panel-Bereich gemeinsam genutzt zwischen vielen Entwürfen, die verschiedenen Kunden gehören. So entsteht ein freies Layout Umgebung […]

IPC wird zur Global Electronics Association (GEA) https://www.youtube.com/watch?v=i_2lmmf9Y-I Mit der offiziellen Umbenennung der IPC in Global Electronics Association (GEA) schlägt die Elektronikindustrie ein neues Kapitel auf und markiert damit eine bedeutende Entwicklung ihrer Identität und Mission. Mit der Leitvision „Bessere Elektronik für eine bessere Welt“ spiegelt die Global Electronics Association (electronics.org) nun ihre erweiterte Rolle […]