HDI PCB: Kleinere, schnellere und dichtere

für moderne Technologien

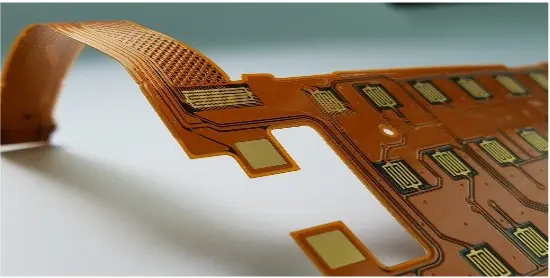

High-Density Interconnect (HDI)-Leiterplatten haben sich zu einer der wichtigsten Voraussetzungen für die moderne Elektronik entwickelt. Durch die Kombination von Mikrovias, feinen Linien und Zwischenräumen und sequenziellen Laminierungstechniken ermöglichen HDI-Leiterplatten die Integration von mehr Funktionalität in kleinere, leichtere Produkte, ohne die elektrische Leistung zu beeinträchtigen. Sie sind die Grundlage für die kompakten Smartphones, die wir bei uns tragen, die Hochgeschwindigkeitsnetzwerke, die uns verbinden, und die fortschrittlichen medizinischen und automobilen Geräte, die sowohl Zuverlässigkeit als auch Miniaturisierung erfordern.

Produktvorteile

Die ICAPE Gruppe ist auf das Design, das Prototyping und die Herstellung von HDI-Leiterplatten in großem Maßstab spezialisiert. Unser globales Netzwerk von auditierten Fabriken und technischen Experten ermöglicht es uns, Leiterplatten zu liefern, die nicht nur die strengsten Designregeln erfüllen, sondern auch kosteneffizient und skalierbar sind.

Bessere Signalintegrität

HDI hilft dabei, die Komponenten näher beieinander zu platzieren, wodurch die Länge des Signalwegs verkürzt wird. Es beseitigt Durchkontaktierungen, reduziert Signalreflexionen und verbessert so die Signalqualität.

Hohe Verlässlichkeit

Lasergebohrte Microvias haben ein geringeres Risiko von Herstellungsfehlern und Verbindungsdefekten während der Leiterplattenproduktion im Vergleich zu konventionellen Via PTHs (durchkontaktierte Löcher). Die Microvias werden auch weniger durch den thermischen Ausdehnungskoeffizienten (CTE) während des Montageprozesses beeinflusst.

Kostengünstig

Obwohl der Quadratmeterpreis für HDI-Leiterplatten höher ist, machen die überlegene Signalintegrität, die höhere Zuverlässigkeit und die Platz-, Gewichts- und Lageneinsparungen HDI-Leiterplatten zu einer kostengünstigen Qualitätslösung.

Wichtigste Fakten

- HDI = kompakte, hochdichte Leiterplatten

- Kerntechnologien: Microvias, feine Linien, sequenzielle Laminierung

- Anwendungen: Smartphones, Netzwerke, Medizin, Automobil

- Vorteile: mehr Funktionen auf weniger Raum

Was ist eine HDI-Leiterplatte?

Eine HDI-Leiterplatte zeichnet sich durch eine außergewöhnlich hohe Verdrahtungsdichte im Vergleich zu herkömmlichen mehrlagigen Leiterplatten aus. Erreicht wird dies durch den Einsatz von lasergebohrten Microvias mit Durchmessern von typischerweise weniger als 150 Mikrometern und Leiterbahnbreiten und -abständen, die auf 75 Mikrometer oder weniger reduziert werden können. Das Ergebnis ist eine Leiterplatte, die Fine-Pitch-Komponenten wie BGAs und CSPs aufnehmen kann und dabei die Signalintegrität bei hohen Frequenzen beibehält.

HDI-Platinen werden in der Regel mit sequenziellen Laminierverfahren hergestellt, bei denen dünne dielektrische Schichten übereinander gestapelt und nacheinander laminiert werden. Blinde und vergrabene Durchkontaktierungen werden eingesetzt, um Verbindungen nur dort zu schaffen, wo sie benötigt werden. Dadurch wird wertvoller Platz für das Routing eingespart und parasitäre Effekte werden reduziert. Im Wesentlichen ermöglicht die HDI-Technologie den Ingenieuren, mehr Leistung auf weniger Raum unterzubringen. Deshalb ist sie für mobile Geräte, Computer und Kommunikationsgeräte unverzichtbar geworden.

Vorteile der HDI-Technologie

Der entscheidende Vorteil von HDI-Leiterplatten liegt in ihrer Fähigkeit, Miniaturisierung mit verbesserten elektrischen Eigenschaften zu kombinieren. Durch die Verwendung von Microvias anstelle von traditionellen Durchgangslöchern können die Designer die Länge der Signalpfade reduzieren, was die Verzögerung und das Übersprechen in Hochgeschwindigkeitsschaltungen minimiert. Eine kontrollierte Impedanz lässt sich mit sorgfältig entworfenen Stapeln leichter erreichen, was für DDR4-, 5G- und RF-Anwendungen entscheidend ist.

Ein weiterer, oft übersehener Vorteil ist die Zuverlässigkeit: Microvias halten aufgrund ihres geringeren Aspektverhältnisses thermischen Wechselbeanspruchungen im Allgemeinen besser stand als tief gebohrte Löcher. Gleichzeitig ermöglicht die Verwendung von vergrabenen und blinden Durchkontaktierungen den Ingenieuren, die Gesamtzahl der Schichten zu reduzieren und so Platz und Gewicht zu sparen. Für Branchen wie die Luft- und Raumfahrt oder tragbare Geräte sind diese Effizienz- und Zuverlässigkeitsgewinne von entscheidender Bedeutung.

Merkmal

Via-Typ

Leiterbahnbreite / -abstand

Benötigte Lagen

Anwendungen

Standard PCB

Durchgangsbohrung

100-150 μm

Höher (z.B. 12)

Allgemeine Elektronik

HDI-LEITERPLATTE

Microvia (≤150 μm)

50-75 μm

Weniger (z.B. 8 bei HDI)

Mobil, RF, Hochgeschwindigkeit

Technische Daten

HDI

| HDI-Merkmal | ICAPE Group HDI technische Spezifikation |

|---|---|

| Lagenzahl | Bis zu 24 Lagen Standard. Erweitert: 36 Lagen. |

| Technologische Highlights | Hochdichte Leiterplatte mit Laserblindlöchern. POFV, bis zu 4 sequentielle Laminierungen (N+4). Erweitert: N+6, ELIC 14 Lagen (X-Via). |

| Materialien | FR4 mit hoher TG, niedrigem CTE, halogenfrei, Hochgeschwindigkeit und geringen Verlusten. |

| Basiskupferdicke | 1/3 Oz bis 2 Oz |

| Minimale Leiterbahn & Abstand | 0,075 mm / 0,075 mm – Erweitert: 0,075 mm / 0,05 mm |

| Verfügbare Oberflächen | OSP, ENIG, ENEPIG, Weichgold, Goldfinger, Immersionszinn, Immersionssilber. Erweitert: Selektives OSP / ENIG. |

| Minimales Laserbohrloch | 0,10 mm – Erweitert: 0,05 mm |

| Minimales mechanisches Bohrloch | 0,125 mm – Erweitert: 0,10 mm |

| Platinendicke | 0,40 mm – 3,2 mm – Erweitert: 5 mm |

| Maximale Abmessungen | 525 × 680 mm – Erweitert: 980 × 360 mm |

Arten von HDI-Strukturen

Nicht alle HDI-Platinen sind gleich aufgebaut. Die Industriestandards klassifizieren sie in verschiedene Typen, je nach Anzahl und Anordnung der Microvia-Schichten. Designs vom Typ I enthalten eine einzige Aufbaulage von Microvias, entweder auf einer oder auf beiden Seiten des Kerns. Typ II fügt vergrabene Vias hinzu, die flexiblere Verbindungen ermöglichen, ohne die Anzahl der Schichten übermäßig zu erhöhen. Typ III, der häufig in fortschrittlichen Anwendungen verwendet wird, umfasst mehrere gestapelte Microvia-Schichten, was die Routing-Dichte erheblich erhöht, aber auch die Komplexität der Herstellung steigert.

Am oberen Ende ermöglicht Any-Layer HDI – manchmal auch als Ultra-HDI bezeichnet – die Verbindung zwischen zwei beliebigen Schichten im Stapel. Mit Leitungsbreiten von weniger als 50 Mikrometern und Mikrovias von weniger als 75 Mikrometern ermöglicht diese Technologie die kompaktesten Layouts in Smartphones und RF-Modulen, bei denen es auf jeden Quadratmillimeter ankommt.

- Typ I (einfacher Aufbau)

- Typ II (einschließlich vergrabener Durchkontaktierungen)

- Typ III (mehrfach gestapelte Mikrovias)

- Any-Layer HDI (Verbindungen zwischen beliebigen Schichten möglich, ultrakompakt).

Vergleich der HDI-Typen

| HDI-Typ | Struktur | Komplexität | Anwendungen |

|---|---|---|---|

| Typ I | Einzelne Mikroviaschicht | Niedrig | Verbraucher, Einstiegs-HDI |

| Typ II | Mikrovias + vergrabene Vias | Mittel | Netzwerke, Automobilindustrie |

| Typ III | Gestapelte Mikrovias (mehrschichtig) | Hoch | Hochgeschwindigkeit, Telekom, Server |

| Any-Layer HDI | Mikrovias zwischen allen Schichten | Sehr hoch | Smartphones, RF-Module, 5G |

Herstellungsprozesse

Im Vergleich zu klassischen Festwiderstandsheizungen bieten gedruckte PTC-Heizungen klare Vorteile:

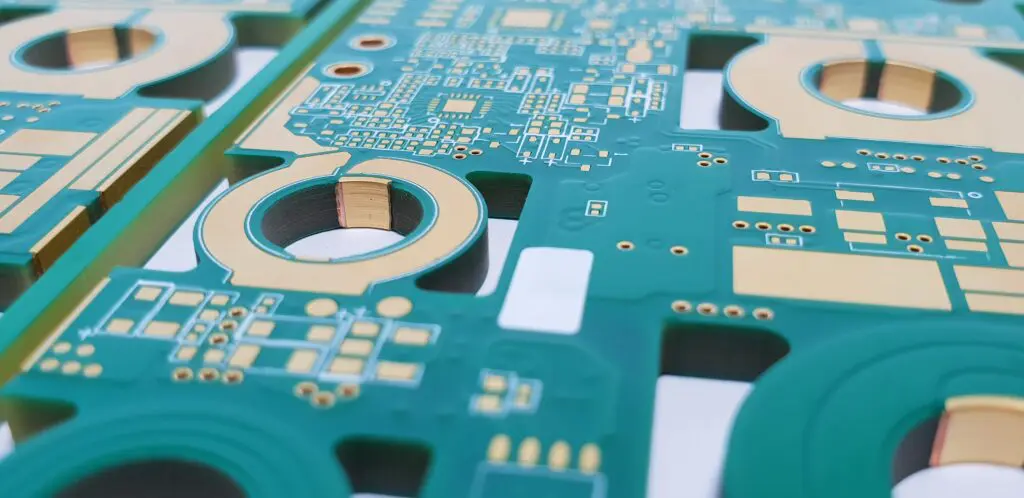

Die Herstellung einer HDI-Leiterplatte erfordert eine Reihe von fortschrittlichen Prozessen, die über die Standard-Multilayer-Fertigung hinausgehen. Mikrodurchkontaktierungen werden mit Hilfe von Laserbohrungen hergestellt, die die erforderliche Präzision bei so kleinen Durchmessern gewährleisten. Anschließend wird eine sequenzielle Aufbaulaminierung durchgeführt, um dielektrische Schichten nacheinander hinzuzufügen und Blind- und vergrabene Durchkontaktierungen nach Bedarf einzubetten. Wenn Via-in-Pad-Strukturen erforderlich sind – eine häufige Notwendigkeit bei Fine-Pitch-BGAs – müssen die Durchkontaktierungen mit Kupfer gefüllt und planarisiert werden, um sowohl mechanische Festigkeit als auch Lötbarkeit zu gewährleisten.

Auch die Oberflächenbehandlung spielt eine wichtige Rolle. ENIG wird häufig wegen seiner Haltbarkeit und Zuverlässigkeit der Lötstellen gewählt, während OSP und ImmAg je nach Montageanforderungen kostengünstige Alternativen bieten. Schließlich sorgen strenge Inspektionsverfahren wie AOI, Röntgen-Via-Analyse und Impedanztests dafür, dass die Komplexität von HDI die Zuverlässigkeit der Produkte nicht beeinträchtigt.

Herstellung von HDI-Schlüsselschritten

- Laserbohren → Mikrovias ≤150 μm

- Sequentielle Laminierung → fügt Schichten nacheinander hinzu

- Via-in-Pad → kupfergefüllt & planarisiert für BGAs

- Oberflächenbehandlung → ENIG / OSP / ImmAg

- Inspektion → AOI, Röntgen, Impedanztest

Richtlinien für Design for Manufacturing (DFM)

Aufgrund ihrer Komplexität müssen bei HDI-Leiterplatten die DFM-Regeln bereits in den frühesten Designphasen sorgfältig beachtet werden. Die Microvia-Durchmesser liegen in der Regel zwischen 0,10 und 0,15 mm, aber die genauen Grenzen variieren je nach den Möglichkeiten des Herstellers. Leiterbahnbreiten und -abstände von 75 Mikrometern sind üblich, bei Ultra-HDI-Designs liegt dieser Wert sogar bei 50 Mikrometern. Bei der Verwendung von Via-in-Pad ist das Füllen mit Kupfer nicht optional – es ist die einzige Möglichkeit, zuverlässige Lötverbindungen unter Fine-Pitch-Gehäusen zu erzielen.

Ingenieure sollten auch die Impedanzanforderungen in der Stackup-Dokumentation klar definieren, normalerweise mit einer Toleranz von ±10 Ohm für Hochgeschwindigkeitsdesigns. Um Verzögerungen zu vermeiden, müssen alle Designdateien – Gerbers oder ODB++, Drillmaps, Stackup-Zeichnungen und Netzlisten – zusammen bereitgestellt werden. Bei ICAPE stellen wir eine DFM-Checkliste zum Herunterladen bereit, mit der unsere Kunden diese Anforderungen vor der Produktion validieren können, um Iterationen zu reduzieren und den Erfolg beim ersten Durchlauf sicherzustellen.

Tabelle – Typische DFM-Werte

| Parameter | Typischer Wert | Ultra-HDI-Wert |

|---|---|---|

| Mikroviadurchmesser | 0,10–0,15 mm | <0,075 mm |

| Leiterbahn / Abstand | 75 µm / 75 µm | 50 µm / 50 µm |

| Aspektverhältnis | <1:1 (Mikrovia) | 0,6:1 |

| Impedanz-Toleranz | ±10 Ω | ±7 Ω |

Kosten und Vorlaufzeit

Im Vergleich zu herkömmlichen Multilayern sind HDI-Platten aufgrund zusätzlicher Bohr-, Beschichtungs- und Laminierungsschritte teurer in der Herstellung. Sie reduzieren jedoch oft die Gesamtzahl der Lagen und gleichen damit einen Teil dieser Kosten aus. So kann beispielsweise eine 12-lagige Standardleiterplatte manchmal durch ein 8-lagiges HDI-Design mit gleichwertiger Routing-Kapazität ersetzt werden.

Die Lieferzeiten hängen von der Komplexität ab: Prototypen können innerhalb von 7-15 Werktagen geliefert werden, während die Massenproduktion in der Regel 15-35 Tage benötigt. Zu den wichtigsten Kostentreibern gehören die Anzahl der Aufbauzyklen, die Verwendung von gestapelten Microvias und die Frage, ob Via-in-Pad spezifiziert ist. Dank des globalen Beschaffungsnetzwerks von ICAPE profitieren die Kunden von einer optimierten Preisgestaltung bei gleichzeitiger Einhaltung strenger Qualitätsstandards.

Kosten-Faktoren

– Mehr Laminierzyklen = höhere Kosten

– Gestapelte Mikrovias = mehr Komplexität

– Via-in-Pad = zusätzliche Beschichtung, höherer Preis

– Reduzierte Lagenzahl gleicht die Kosten aus

– Prototypen: 7-15 Tage

– Massenproduktion: 15-35 Tage

Warum ICAPE Gruppe wählen

Die ICAPE Gruppe ist seit über 20 Jahren führend in der Beschaffung und Herstellung von Leiterplatten. Unser Netzwerk von sorgfältig geprüften Partnerbetrieben umfasst mehrere auf die HDI-Produktion spezialisierte Standorte, die in der Lage sind, Anforderungen von einstöckigen Microvia-Aufbauten bis hin zu komplexen HDI-Strukturen mit beliebigen Lagen zu erfüllen.

Was uns von anderen unterscheidet, ist unsere Kombination aus technischer Unterstützung und Flexibilität in der Lieferkette. Wir bieten DFM-Analysen, Stackup-Optimierung und Vorproduktionsprüfungen, um sicherzustellen, dass Ihr Design von Anfang an herstellbar ist. Jedes Board wird vor der Auslieferung einer AOI, Röntgeninspektion und elektrischen Tests unterzogen. Ganz gleich, ob Sie einen schnellen Prototyp, eine mittelgroße Produktionsserie oder eine Großserienfertigung benötigen, ICAPE bietet eine skalierbare Lösung, die von lokalen Serviceteams in mehr als 20 Ländern unterstützt wird.

Wenn Sie sich für die ICAPE Gruppe entscheiden, sichern Sie sich nicht nur einen HDI-Leiterplattenlieferanten, sondern auch einen langfristigen Partner, der sich für Zuverlässigkeit, Kosteneffizienz und globalen Support einsetzt.

Die Vorteile der ICAPE-Gruppe

- 20+ Jahre PCB-Erfahrung

- Auditiertes globales Fabriknetzwerk

- Unterstützung vom Entwurf bis zur Produktion

- DFM + Stackup-Optimierung

- Vollständige Tests: AOI, Röntgen, Impedanz

- Lokale Teams in über 20 Ländern

Eine HDI-Leiterplatte (High-Density Interconnect PCB) ist eine Leiterplatte, die mit feinen Linien, Mikrovias und sequentieller Laminierung eine viel höhere Verdrahtungsdichte als herkömmliche mehrlagige Leiterplatten erreicht. Dies ermöglicht kleinere, leichtere und schnellere elektronische Produkte.

Ein Microvia ist ein sehr kleines, meist lasergebohrtes Via mit einem Durchmesser von 0,10-0,15 mm (≤150 μm). Im Gegensatz zu herkömmlichen Vias verbinden Microvias in der Regel nur eine Schicht mit der nächsten, was den Platzbedarf reduziert und die Signalintegrität verbessert.

- Durchgangsbohrungen: verbinden alle Schichten, mechanisch gebohrt.

- Blind Vias: verbinden eine äußere Schicht mit einer oder mehreren inneren Schichten.

- Vergrabene Durchkontaktierungen: verbinden nur die inneren Lagen, von der Oberfläche aus unsichtbar.

HDI-Leiterplatten kombinieren oft alle drei, um Platz zu sparen und die Dichte zu erhöhen.

Via-in-Pad ist eine Technik, bei der Durchkontaktierungen direkt unter Bauteilpads (z.B. BGAs) platziert werden. Bei HDI werden diese Durchkontaktierungen mit Kupfer gefüllt und planarisiert, um eine ebene, lötbare Oberfläche zu schaffen. Dies ist wichtig für Fine-Pitch-Gehäuse und Hochgeschwindigkeitsleistung.

- HDI-Leiterplatten verwenden Mikrovias, feinere Leitungen (<75 μm) und sequenzielle Laminierung, während Standard-Leiterplatten auf Durchgangslöcher und dickere Leiterbahnen setzen.

- HDI-Boards erreichen eine höhere Routing-Dichte, so dass insgesamt weniger Lagen möglich sind.

- Standard-Leiterplatten sind billiger und einfacher herzustellen, können aber die heutige miniaturisierte Hochgeschwindigkeits-Elektronik nicht unterstützen.

Ultra-HDI, auch Any-Layer Interconnect (ALIVH) genannt, ist die fortschrittlichste Form von HDI. Sie ermöglicht Durchkontaktierungen zwischen zwei beliebigen Schichten, oft mit Leitungsbreiten unter 50 μm und Mikrodurchkontaktierungen unter 75 μm. Dies wird häufig in Smartphones, 5G-Modulen und Hochfrequenz-HF-Geräten verwendet.

- Unterhaltungselektronik: Smartphones, Tablets, Wearables

- Telekommunikation & Netzwerke: 5G, Server, Router, Basisstationen

- Medizin: Bildgebung, Diagnosegeräte, Implantate

- Automobilindustrie: ADAS, Infotainment, EV-Leistungsmodule

- Luft- und Raumfahrt & Verteidigung: leichte, hochzuverlässige Systeme

- Miniaturisierung (mehr Komponenten auf weniger Raum)

- Kürzere Signalwege (bessere elektrische Leistung)

- Geringeres Nebensprechen und geringere Verzögerung

- Höhere Zuverlässigkeit (Mikrovias halten Belastungen besser stand)

- Geringere Gesamtanzahl an Schichten im Vergleich zu Standard-Multilayern

- Präzises Laserbohren für Mikrovias

- Kupferfüllung von Via-in-Pad-Strukturen

- Mehrere sequentielle Laminierungszyklen

- Fortschrittliche Inspektion (Röntgen, AOI, Impedanzprüfung)

Diese Prozesse erfordern spezialisierte Fabriken und eine strenge Prozesskontrolle.

Microvias werden typischerweise mit einem Seitenverhältnis von unter 1:1 entworfen. Zum Beispiel sollte eine 100 μm tiefe Bohrung einen maximalen Durchmesser von 100 μm haben. Geringere Seitenverhältnisse verbessern die Qualität und Zuverlässigkeit der Beschichtung.

Für HDI-Leiterplatten werden je nach Anwendung oft Hochleistungslaminate wie FR-4 High-Tg, Polyimid oder verlustarme Materialien (z.B. Megtron, Rogers) verwendet. Die Wahl des Materials wirkt sich auf die Impedanzkontrolle, die thermische Stabilität und die Kosten aus.

- ENIG (Chemisch Nickel Immersionsgold): am häufigsten, zuverlässig, flach

- OSP (Organic Solderability Preservative): kostengünstig

- Chemisch Silber / ImmAg: gut für Feinlötungen

- ENEPIG: hervorragend zum Drahtbonden

Die Wahl hängt von der Montagemethode, der Haltbarkeit und den Zuverlässigkeitsanforderungen ab.

Durch die Verwendung von Blind/Buried Vias und Microvias erhöht sich die Routingdichte, so dass insgesamt weniger Lagen benötigt werden. So kann beispielsweise eine 12-lagige Standard-Leiterplatte durch eine 8-lagige HDI-Leiterplatte mit gleicher Leistung ersetzt werden.

HDI-Leiterplatten sind pro Flächeneinheit teurer, da zusätzliche Laminierungszyklen, Laserbohrungen und Kupferfüllungen erforderlich sind. Die Kosten können jedoch ausgeglichen werden, wenn das Design die Gesamtzahl der Lagen reduziert. Der endgültige Preis hängt ab von:

- Anzahl der Schichten & Komplexität des Stapels

- Microvia-Typ (gestapelt vs. gestaffelt)

- Via-in-Pad Nutzung

- Materialauswahl (FR-4 vs. Hochgeschwindigkeitslaminat)

- Produktionsvolumen

- Prototypen: 7-15 Arbeitstage

- Massenproduktion: 15-35 Werktage

Die Vorlaufzeit steigt mit der Komplexität (Anzahl der Aufbauten, gestapelte Durchkontaktierungen, Oberflächenbehandlung).

Bei richtiger Herstellung sind HDI-Leiterplatten äußerst zuverlässig. Mit Kupfer gefüllte Mikrovias sorgen für eine starke mechanische Integrität, und ein geringeres Seitenverhältnis verbessert die Leistung bei Temperaturwechseln. Die größten Risiken gehen von einer schlechten Beschichtung oder falsch ausgerichteten gestapelten Durchkontaktierungen aus, weshalb Qualitätskontrollen (Röntgen, Querschnitte) entscheidend sind.

Um Verzögerungen bei der Produktion zu vermeiden, sollten Sie diese bereitstellen:

- Gerber oder ODB++ Dateien

- Bohrplan und Via-Spezifikationen

- Stackup-Zeichnung mit Impedanzanforderungen

- Netzliste für elektrische Tests

- Montagezeichnungen (wenn Via-in-Pad oder besondere Anforderungen)

Alle ICAPE HDI-Platinen werden geprüft:

- Automatisierte optische Inspektion (AOI)

- Röntgenbild über Analyse

- Elektrische Prüfung (100%)

- Überprüfung der Impedanzkontrolle

- Querschnittsanalyse auf Anfrage

Benötigen Sie HDI-Platinen?

HDI ist eine Notwendigkeit, wenn der Bauteilabstand oder die Größe der Leiterplatte es erfordern. Bei richtigem Design sind HDI-Leiterplatten kleiner, dünner und wiegen weniger (Trend zur Verkleinerung der Leiterplatten). Bei HDI gibt es eine Vielzahl von Konstruktionen und Variablen, die alle die Dichte beeinflussen. Um zu verstehen, wie Blind Vias, Skip Vias, gestaffelte Vias, gestapelte Vias und vergrabene Vias zur Dichte beitragen, müssen Sie einen „Routing-Test“ durchführen und mit all diesen verschiedenen Stapelungen und Konstruktionen spielen. Wenn Sie die Metriken (Zoll/Quadratzoll und Pins/Quadratzoll) messen, können Sie eine Tabelle erstellen, in der diese Dichtewerte mit der entsprechenden Konstruktion in Beziehung gesetzt werden.

HDI-Leiterplattendesigntechniken werden eingesetzt, wenn Sie eine extreme Komponentendichte auf einer begrenzten Leiterplattengröße unterbringen müssen. Die Komponentendichte bestimmt die Anzahl der Anschlüsse pro Quadratzoll der Leiterplatte. Wenn die Anschlüsse aller Bauteile und Testpunkte geteilt durch die Größe der Leiterplatte weniger als 120 – 130 Pins pro Quadratzoll betragen, besteht keine Notwendigkeit, HDI zu verwenden, es sei denn, die Verwendung von besonders dichten BGAs erfordert HDI, um alle Anschlüsse zu ermöglichen. Die HDI-Technologie hat die Elektronikindustrie revolutioniert und wird in den meisten elektronischen Geräten, die Sie kennen, eingesetzt. Die Nachfrage nach Leiterplatten mit HDI-Technologie sieht für viele verschiedene Branchen vielversprechend aus.

Erfahren Sie mehr über HDI

Webinare auf Abruf - HDI

Wenn Sie ein Webinar verpasst haben, bieten wir jetzt verschiedene Webinare auf Anfrage an!

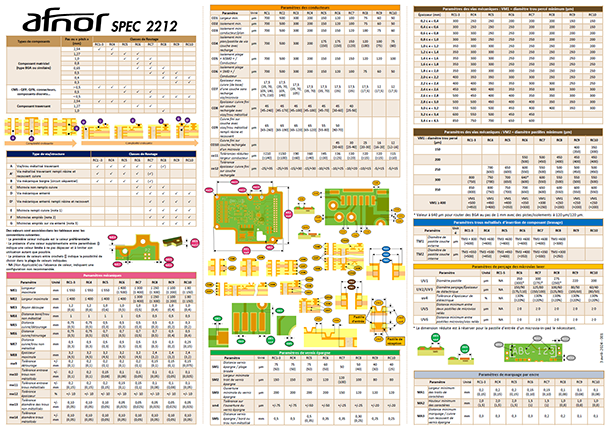

AFNOR PCB Design Leitfaden

Die AFNOR SPEC 2212 ist eine Benchmark-Spezifikation, die entwickelt wurde, um dem wachsenden Bedarf an robusten, nachhaltigen und zukunftsweisenden Lösungen für das PCB-Design gerecht zu werden.

Technologien

Erfahren Sie mehr über die verschiedenen Technologien in der Leiterplattenindustrie und finden Sie heraus, welche am besten zu Ihren Bedürfnissen passt.

Haben Sie Fragen?

Es gibt ein Team der ICAPE-Gruppe in Ihrer Nähe und in der Nähe Ihres Unternehmens. Überall auf der Welt sind unsere Geschäftseinheiten mit einheimischen Experten besetzt, die alle Ihre Fragen beantworten können.

Kontaktieren Sie uns noch heute!