製品のメリット

ICAPE Groupは、HDIプリント基板の設計、試作、大規模製造を専門としています。監査済みの工場とエンジニアリング専門家のグローバルネットワークにより、厳しい設計ルールを満たすだけでなく、コスト効率と拡張性を維持した基板を提供することができます。

より優れたシグナル・インテグリティ

HDIは、コンポーネント同士を近づけることで、信号経路の長さを短縮します。ビアスタブがなくなり、信号の反射が減少するため、信号品質が向上します。

高い信頼性

レーザードリルマイクロビアは、従来のビアPTH(メッキスルーホール)に比べ、PCB製造時の製造ミスや相互接続不良の可能性が少ない。また、マイクロビアは、組立工程におけるCTE(熱膨張係数)の影響も受けにくい。

費用対効果

HDIプリント基板は、平方メートルあたりの価格は高くなりますが、優れたシグナルインテグリティ、高い信頼性、スペース、重量、レイヤーの節約により、費用対効果の高い高品質ソリューションとなっています。

主要データ

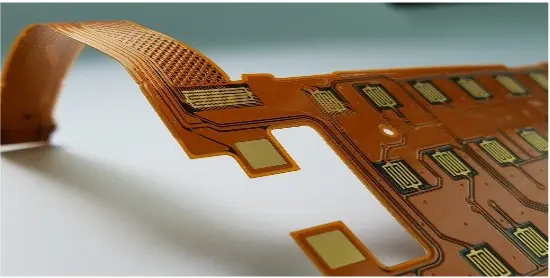

- HDI = コンパクトな高密度プリント回路基板

- コア技術:マイクロビア、ファインライン、シーケンシャルラミネーション

- 用途:スマートフォン、ネットワーク、医療、自動車

- 利点:より少ないスペースでより多くの機能

HDIプリント基板とは?

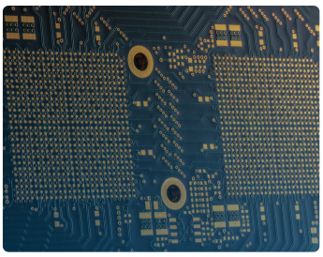

HDIプリント基板は、従来の多層基板に比べて配線密度が非常に高いことが特徴です。これは、通常150ミクロン以下の直径を持つレーザードリルドマイクロビアの使用と、75ミクロン以下に縮小可能な導体幅と間隔によって達成されます。その結果、高周波でのシグナルインテグリティを維持しながら、BGAやCSPのような微細ピッチの部品を搭載できる回路基板が実現します。

HDI基板は通常、薄い誘電体層を1枚ずつ積層するシーケンシャル・ラミネーション・プロセスで製造される。ブラインド・ビアや埋込みビアを導入して必要な箇所だけに相互接続を行うことで、貴重な配線スペースを節約し、寄生効果を低減します。要するに、HDI技術によって、エンジニアはより少ない物理的体積に、より多くの性能を詰め込むことができるようになり、これがHDIがモバイル機器、コンピューティング機器、通信機器に不可欠となった理由です。

HDIテクノロジーの利点

HDI PCBの主な利点は、小型化と電気特性の向上を両立できる点にあります。従来のスルーホールの代わりにマイクロビアを使用することで、設計者は信号経路の長さを短縮し、高速回路の遅延とクロストークを最小限に抑えることができます。インピーダンスの制御は、DDR4、5G、RFアプリケーションで重要な、慎重に設計されたスタックアップでより簡単に達成することができます。

マイクロビアはアスペクト比が低いため、一般に深いドリル穴よりも熱サイクルに耐える。同時に、埋設ビアやブラインド・ビアを使用することで、エンジニアは全体の層数を減らし、スペースと重量を節約することができます。航空宇宙やウェアラブルデバイスのような産業にとって、効率と信頼性の向上は不可欠です。

特徴

Via type

Trace width / spacing

Layers needed

Applications

標準PCB

スルーホール

100-150 μm

それ以上(12μmなど)

一般電子機器

HDI PCB

Microvia (≤150 μm)

50-75 μm

少ない(例えばHDIで8)

モバイル、RF、高速

技術データ

HDI

| HDI項目 | ICAPE Group HDI 技術仕様 |

|---|---|

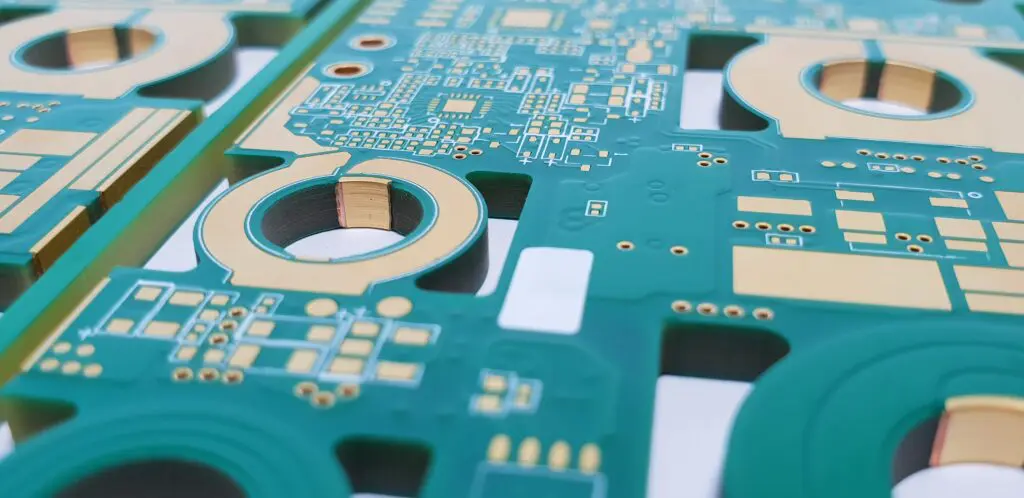

| 層数 | 標準で最大24層。上位仕様では36層まで。 |

| 技術の特徴 | レーザーブラインドビアを備えた高密度配線基板。POFV、最大4回の逐次積層(N+4)。上位仕様:N+6、ELIC 14層(X-Via)。 |

| 材料 | 高TG、低CTE、ハロゲンフリー、高速・低損失仕様のFR4素材。 |

| ベース銅厚 | 1/3 Oz ~ 2 Oz |

| 最小配線幅/間隔 | 0.075mm / 0.075mm、上位仕様:0.075mm / 0.05mm |

| 対応表面処理 | OSP、ENIG、ENEPIG、ソフトゴールド、金指、無電解スズ、無電解銀。上位仕様:選択的OSP / ENIG。 |

| 最小レーザー穴径 | 0.10mm。上位仕様:0.05mm。 |

| 最小機械ドリル径 | 0.125mm。上位仕様:0.10mm。 |

| 基板厚さ | 0.40mm ~ 3.2mm。上位仕様:5mm。 |

| 最大サイズ | 525×680mm。上位仕様:980×360mm。 |

HDI構造の種類

すべてのHDI基板が同じように作られているわけではありません。業界標準では、マイクロビア層の数と配置によっていくつかのタイプに分類されています。タイプIの設計では、コアの片面または両面に1層のビルドアップ層が形成されます。タイプIIは、埋設ビアをミックスに加え、層数を過度に増やすことなく、より柔軟な相互接続を可能にする。先進的なアプリケーションでよく使われるタイプIIIでは、複数のマイクロビア層が積層され、配線密度が大幅に向上しますが、製造の複雑さも増します。

ハイエンドでは、Any-Layer HDI(Ultra-HDIと呼ばれることもある)がスタック内の任意の2層間の相互接続を可能にします。線幅が50ミクロン以下、マイクロビアが75ミクロン以下のこの技術は、1平方ミリメートルのスペースが重要なスマートフォンやRFモジュールにおいて、最もコンパクトなレイアウトを可能にします。

- タイプI(シングルビルドアップ)

- タイプII(埋設ビアを含む)

- タイプIII(複数のマイクロビアを積み重ねる)

- エニーレイヤーHDI(どのレイヤー間でも接続可能、超小型)。

HDIタイプの比較

| HDIタイプ | 構造 | 複雑さ | 用途 |

|---|---|---|---|

| タイプ I | 単層マイクロビア | 低い | 一般消費者向け、エントリーレベルHDI |

| タイプ II | マイクロビア+埋込みビア | 中程度 | ネットワーク機器、自動車 |

| タイプ III | 積層マイクロビア(多層) | 高い | 高速通信、サーバー、通信分野 |

| オールレイヤーHDI | すべての層間にマイクロビア | 非常に高い | スマートフォン、RFモジュール、5G機器 |

製造工程

従来の固定抵抗ヒーターに比べ、プリントPTCヒーターには明確な利点があります:

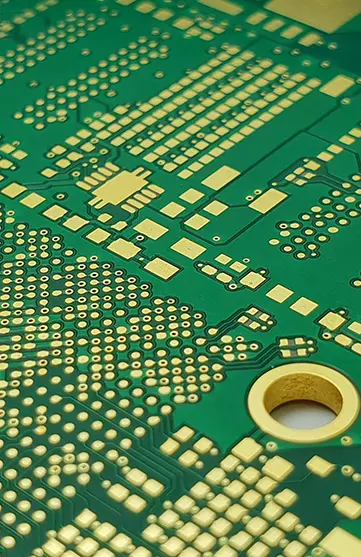

HDI PCBの製造には、標準的な多層製造を超える一連の高度なプロセスが必要です。マイクロビアはレーザー穴あけ加工で作成され、このような小さな直径で要求される精度を保証します。その後、順次ビルドアップ・ラミネーションを行い、誘電体層を1層ずつ追加し、必要に応じてブラインド・ビアや埋設ビアを埋め込みます。ビアインパッド構造が必要な場合(ファインピッチBGAでは一般的に必要)、機械的強度とはんだ付け性の両方を保証するために、ビアに銅を充填し、平坦化する必要があります。

表面仕上げも重要な役割を果たします。ENIGは、その耐久性とはんだ接合部の信頼性から広く選ばれていますが、OSPとImmAgは、アセンブリの要件に応じて費用対効果の高い選択肢を提供します。最後に、AOI、X線ビア分析、インピーダンス検査などの厳格な検査工程により、HDIの複雑さが製品の信頼性を損なわないようにしています。

製造業HDIの主要ステップ

- レーザードリル→ マイクロビア ≤150 μm

- シーケンシャル・ラミネーション→ 層を一枚ずつ重ねる

- ビアインパッド→BGA用銅充填&平坦化

- 表面処理→ ENIG / OSP / ImmAg

- 検査→ AOI、X線、インピーダンス検査

製造のための設計(DFM)ガイドライン

HDIプリント基板は複雑であるため、設計の初期段階からDFMルールに細心の注意を払う必要があります。マイクロビアの直径は通常0.10~0.15mmですが、正確な限界は工場の能力によって異なります。トレース幅とスペーシングは75ミクロンが一般的ですが、Ultra-HDI設計ではさらに50ミクロンまで下げられます。ビアインパッドを使用する場合、銅フィリングはオプションではなく、ファインピッチパッケージで信頼性の高いはんだ接合を実現する唯一の方法です。

また、エンジニアはスタッ クアップ文書でインピーダンス要件を明確に定義する必要があり、高速設計では通常±10オームの公差が必要である。遅延を避けるためには、ガーバーまたはODB++、ドリルマップ、スタックアップ図面、ネットリストなど、すべての設計ファイルを一緒に提供する必要があります。ICAPEでは、お客様が生産前にこれらの要件を検証し、繰り返しを減らし、ファーストパスでの成功を確実にするために、ダウンロード可能なDFMチェックリストを提供しています。

表 – 一般的なDFM値

| パラメータ | 一般的な値 | 超HDI値 |

|---|---|---|

| マイクロビア径 | 0.10~0.15 mm | <0.075 mm |

| 配線幅/間隔 | 75 µm / 75 µm | 50 µm / 50 µm |

| アスペクト比 | <1:1(マイクロビア) | 0.6:1 |

| インピーダンス許容差 | ±10 Ω | ±7 Ω |

コストとリードタイム

従来の多層基板に比べ、HDI基板は穴あけ、メッキ、ラミネートの工程が増えるため、製造コストが高くなる。しかし、多くの場合、総レイヤー数を減らすことができるため、このコストの一部を相殺することができます。例えば、12層の標準的なPCBを8層のHDI設計に置き換えることで、同等の配線容量を確保できる場合があります。

リードタイムは複雑さによって異なります。プロトタイプは7~15営業日以内に納品できますが、大量生産には通常15~35日を要します。主なコスト要因は、ビルドアップサイクル数、スタックマイクロビアの使用、ビアインパッドの指定の有無などである。ICAPEのグローバルな調達ネットワークにより、顧客は厳格な品質基準を維持しながら、最適化された価格設定の恩恵を受けることができる。

コスト要因

– ラミネート回数が増える=コスト高

– マイクロビアを積層=複雑さが増す

– ビアインパッド=余分なメッキ、価格高

– レイヤー数を減らすことでコストを相殺

– プロトタイプ:7-15日

– 量産:15-35日

ICAPEグループを選ぶ理由

ICAPE Groupは、20年以上にわたってPCB調達および製造サービスのリーダーであり続けています。慎重に監査されたパートナー工場のネットワークには、HDI製造に特化した複数の拠点があり、シングルスタックのマイクロビア製造から複雑なあらゆるレイヤーのHDI構造まで、さまざまな要件に対応することができます。

当社の特徴は、エンジニアリングサポートとサプライチェーンの柔軟性を兼ね備えていることです。DFM解析、スタックアップ最適化、生産前チェックを行い、お客様の設計が最初から製造可能であることを保証します。すべての基板は、納品前にAOI、X線検査、電気テストを受けます。ラピッドプロトタイプ、中規模生産、大量生産など、ICAPEは20カ国以上の現地サービスチームに支えられたスケーラブルなソリューションを提供します。

ICAPE Groupをお選びいただくことで、HDIプリント基板のサプライヤーを確保するだけでなく、信頼性、コスト効率、グローバルサポートを約束する長期的なパートナーを確保することができます。

ICAPEグループのメリット

- 20年以上のPCB専門知識

- 監査済みのグローバル工場ネットワーク

- デザインから生産までのサポート

- DFM+スタックアップ最適化

- 完全な検査AOI、X線、インピーダンス

- 20カ国以上の現地チーム

HDI PCB(High-Density Interconnect PCB)とは、ファインライン、マイクロビア、シーケンシャルラミネートにより、標準的な多層PCBよりもはるかに高い配線密度を実現したプリント基板です。これにより、電子製品の小型化、軽量化、高速化を実現します。

マイクロビアとは、通常レーザーで直径0.10~0.15mm(≦150μm)の穴を開けた非常に小さなビアのことである。従来のビアとは異なり、マイクロビアは通常、1つのレイヤーを次のレイヤーに接続するだけであるため、スペースの消費を抑え、シグナルインテグリティを向上させることができる。

- スルーホールビア:すべての層を接続し、機械的に穴を開ける。

- ブラインド・ビア:外層と1つ以上の内層を接続する。

- HDIプリント基板は、スペースを節約し、密度を高めるために、この3つを組み合わせることが多い。

ビアインパッドは、部品パッド(BGAなど)の下に直接ビアを配置する技術です。HDIでは、これらのビアに銅を充填し、平坦化して半田付け可能な平坦面を形成します。これは、ファインピッチ・パッケージと高速性能に不可欠です。

- HDI PCBはマイクロビア、より細いライン(<75μm)、シーケンシャル・ラミネーションを使用し、標準的なPCBはスルーホールとより太いトレースを使用する。

- HDIボードはより高い配線密度を実現し、全体としてより少ないレイヤーを可能にする。

- 標準的なプリント基板は安価で製造しやすいが、今日の小型化された高速電子機器には対応できない。

Ultra-HDIはAny-Layer Interconnect (ALIVH)とも呼ばれ、HDIの最も進んだ形態である。多くの場合、線幅は50μm以下で、マイクロビアは75μm以下である。これは、スマートフォン、5Gモジュール、高周波RFデバイスで一般的に使用されている。

- 家電:スマートフォン、タブレット、ウェアラブル

- テレコム&ネットワーキング:5G、サーバー、ルーター、基地局

- 医療:画像診断、診断機器、インプラント

- オートモーティブADAS、インフォテインメント、EVパワーモジュール

- 航空宇宙・防衛:軽量、高信頼性システム

- 小型化(より少ないスペースでより多くの部品)

- 信号経路の短縮(電気的性能の向上)

- クロストークとディレイの低減

- 高い信頼性(マイクロビアはストレスに強い)

- 標準的なマルチレイヤーに比べて総レイヤー数を削減

- マイクロビア用精密レーザードリル

- ビアインパッド構造の銅フィリング

- 複数の連続ラミネーションサイクル

- 高度な検査(X線、AOI、インピーダンス検査)

これらの工程には、専門工場と厳密な工程管理が必要である。

マイクロビアは通常、アスペクト比が1:1以下で設計される。例えば、穴深さ100μmの場合、直径は最大100μmであるべきである。アスペクト比を低くすることで、めっき品質と信頼性が向上する。

HDI PCBは、アプリケーションに応じて、FR-4高Tg、ポリイミド、低損失材料(Megtron、Rogersなど)などの高性能ラミネートを使用することが多い。材料の選択は、インピーダンス制御、熱安定性、コストに影響します。

- ENIG(無電解ニッケル浸漬金属):最も一般的で、信頼性が高く、平坦。

- OSP(有機はんだ付け性保存剤):費用対効果

- 無電解銀/ImmAg: ファインピッチのはんだ付けに適しています。

- エネピグ:ワイヤーボンディングに最適

組立方法、保存期間、信頼性要件によって選択する。

ブラインド・ビアやマイクロビアを使用することで、配線密度が向上し、必要な層数が少なくなります。例えば、12層の標準的なプリント基板を8層のHDIプリント基板に置き換えても、同等の性能が得られるかもしれません。

HDIプリント基板は、ラミネーション・サイクル、レーザー・ドリル、銅フィリングが追加されるため、単位面積あたりのコストが高くなる。しかし、総レイヤー数を減らす設計であれば、コストは相殺できます。最終的な価格設定は以下によって決まります:

- レイヤー数とスタックアップの複雑さ

- マイクロビアタイプ(スタック式とスタッガード式)

- ビアインパッドの使用

- 材料の選択(FR-4と高速ラミネートの比較)

- 生産量

- プロトタイプ7-15営業日

- 量産:15-35 営業日

リードタイムは複雑さ(ビルドアップの数、スタックドビア、表面仕上げ)に応じて増加する。

HDIプリント基板は適切に製造された場合、高い信頼性を発揮します。銅充填マイクロビアは強力な機械的完全性を提供し、低いアスペクト比は熱サイクル性能を向上させます。主なリスクは、メッキ不良やスタックド・ビア位置のずれによるもので、品質管理(X線検査、断面検査)が重要な理由です。

生産の遅れを避けるために、提供する必要があります:

- ガーバーまたはODB++ファイル

- ドリルマップと仕様

- インピーダンス要件付きスタックアップ図

- 電気テスト用ネットリスト

- 組立図(ビアインパッドまたは特別な要件がある場合)

すべてのICAPE HDI PCBは、以下を受けます:

- 自動光学検査 (AOI)

- X線分析

- 電気テスト (100%)

- インピーダンス制御の検証

- ご要望に応じて断面解析

HDIプリント基板が必要ですか?

HDIは、部品ピッチが必要な場合、または基板サイズが必要な場合に必需品となります。適切に設計すれば、HDIプリント基板はより小さく、より薄く、より軽くなります(基板の小型化傾向)。HDIには、密度に影響する無数の構造と変数があります。ブラインド・ビア、スキップ・ビア、スタッガード・ビア、スタック・ビア、埋設ビアが密度にどのように影響するかを理解するには、「配線テスト」を行い、これらすべての異なるスタックアップと構造を試してみる必要があります。メトリックス(インチ/平方インチ、ピン/平方インチ)を測定することで、これらの密度測定値と対応する構造を関連付ける表を作成することができます。

HDIプリント基板設計技術は、限られた基板サイズに極端な部品密度を実装する必要性を考慮する場合に使用されます。部品密度は、基板の1平方インチあたりの接続数を決定します。すべての部品とテストポイントの接続数を基板サイズで割った値が1平方インチあたり120~130ピン未満であれば、HDIを使用する必要はありません。ただし、特定の高密度BGAを使用する場合は、すべての接続をHDIで容易にする必要があります。HDI技術はエレクトロニクス業界に革命をもたらし、皆さんがご存知のほとんどの電子機器に使用されています。HDI技術を使用したプリント回路基板の需要は、さまざまな業界で有望視されている。

HDIについてもっと知る

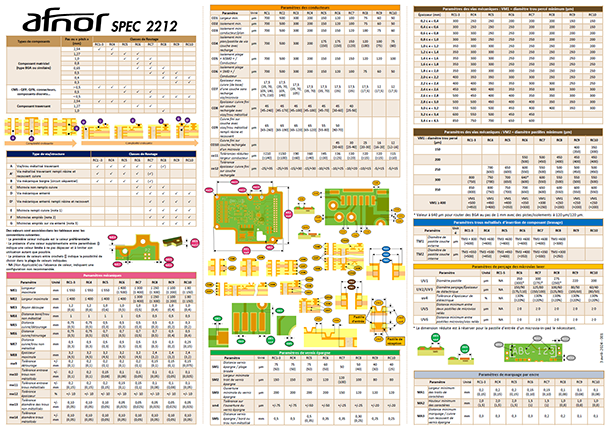

AFNOR PCB設計ガイド

AFNOR SPEC 2212は、PCB設計における堅牢で持続可能かつ先進的なソリューションに対するニーズの高まりに対応するために開発されたベンチマーク規格である。