Wykończenie powierzchni

Etapy płytki drukowanej 12:

Wykończenie powierzchni

Wykończenie powierzchni odnosi się do nakładania powłoki ochronnej między komponentami a gołą płytką PCB. Służy ona dwóm głównym celom: Zapewnia lutowność podczas fazy wypełniania i chroni miedź przed utlenianiem.

1 – OSP

OSP to skrót od Organic Solderability Preservative. Jest to wykończenie powierzchni na bazie wody. OSP jest znany ze swojej przyjazności dla środowiska. Płytki są dokładnie czyszczone przed kąpielą, co skutkuje doskonałą płaską powierzchnią. Ten wydajny proces wymaga minimalnej ilości sprzętu, co czyni go opłacalnym wyborem do wykańczania powierzchni. OSP ma jednak ograniczony okres trwałości i może być wrażliwy podczas obróbki. W związku z tym proces frezowania jest zwykle wykonywany przed nałożeniem wykończenia powierzchni OSP. Podsumowując, wykończenie powierzchni OSP oferuje korzyści dla środowiska i zapewnia płaską powierzchnię. Jest to ekonomiczne rozwiązanie, które w razie potrzeby można ponowić. Niemniej jednak ważne jest, aby wziąć pod uwagę krótki okres trwałości i wrażliwość podczas obróbki, a także możliwość narażenia miedzi podczas końcowego montażu.

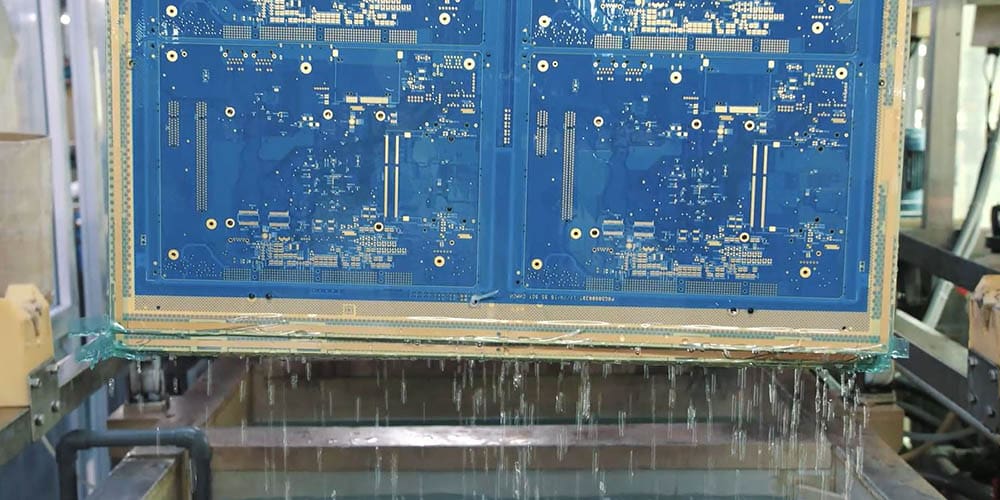

2 – HASL BEZOŁOWIOWY

HASL bezołowiowy to skrót od Hot Air Solder Leveling. Metoda ta była niegdyś popularnym wyborem do wykańczania powierzchni w produkcji PCB. Pomimo swojej solidności, jego przystępna cena wiąże się również z pewnymi ograniczeniami. Proces rozpoczyna się od mikrowytrawiania całego panelu, aby zapewnić czystą powierzchnię płytki. Następnie nakładana jest powłoka topnika, aby ułatwić przyczepność wykończenia powierzchni. Następnie płytka jest zanurzana w ciekłym lutowiu cynowym, a nadmiar lutowia jest usuwany za pomocą gorącego sprężonego powietrza wdmuchiwanego na powierzchnię. Zastosowanie HASL bezołowiowego zapewnia wyraźne korzyści dla produktów o wysokiej niezawodności. Jednak w przypadku coraz bardzie popularnych płytek HDI proces ten powoduje nierówne powierzchnie i nie nadaje się do komponentów o drobnej podziałce. Podsumowując, bezołowiowe wykończenie powierzchni HASL jest powszechnie dostępną technologią, tanim rozwiązaniem o dobrej trwałości. Należy jednak zauważyć, że może ono powodować nierówne powierzchnie, nie jest idealne dla komponentów o drobnej podziałce i może narażać płyty na naprężenia termiczne.

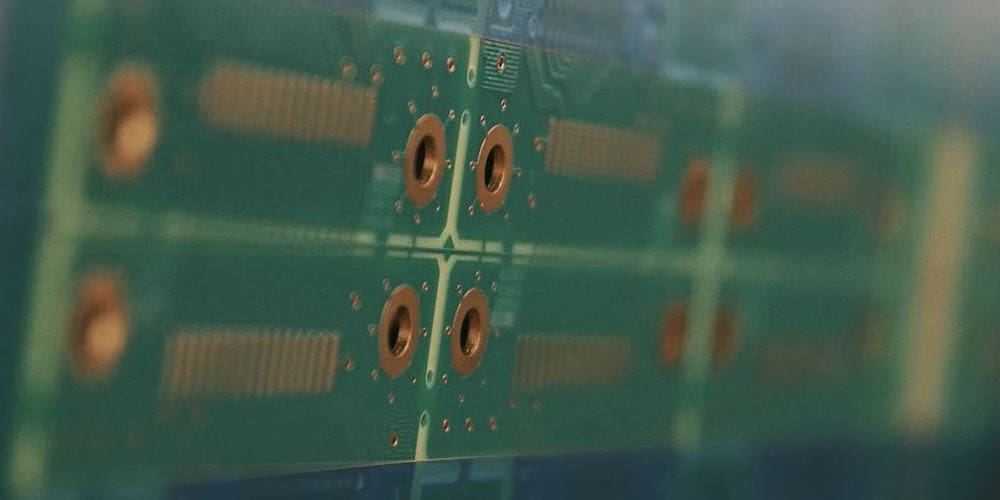

3 – ENIG

ENIG oznacza Electroless Nickel Immersion Gold Proces ten wymaga pokrycia konturów obwodu taśmą, aby uniknąć nadmiernego osadzania się złota, a także dlatego, że ENIG jest kosztownym procesem wykończeniowym. Panel jest zanurzany w kilku kąpielach. Początkowo elektrolitycznie osadzana jest warstwa 3-6 mikrometrów niklu w celu zwiększenia przyczepności. Następnie na panel nakładana jest elektrolitycznie warstwa złota o grubości co najmniej 0,05 mikrometra. Ten proces zanurzeniowy zapewnia doskonałą płaskość, podczas gdy warstwa złota zapewnia silną lutowność. Podsumowując, wykończenie powierzchni ENIG dobrze nadaje się do łączenia, oferuje wysoką lutowność, zapewnia płaską powierzchnię i ma dobry okres trwałości. Należy jednak zauważyć, że to wykończenie powierzchni jest złożonym i kosztownym procesem, co jest jedną z jego głównych wad.

4 – TWARDE ZŁOCENIE

W przypadku twardego złocenia cały panel jest pokryty taśmą, a odsłonięte pozostają tylko obszary wymagające wykończenia powierzchni. W przeciwieństwie do ENIG grubość miedzi można kontrolować poprzez regulację czasu trwania cyklu powlekania. Proces rozpoczyna się od osadzenia elektrolitycznego warstwy niklu, po którym następuje osadzenie złota w oparciu o specyfikacje klienta. Grubość złota zapewnia doskonałą trwałość, ale jest również jedną z najdroższych opcji wykończenia powierzchni. Podsumowując, powłoka twardego złota oferuje właściwości mechaniczne, doskonałą trwałość i płaską powierzchnię. Należy jednak zauważyć, że wiąże się to z wysokimi kosztami, może mieć słabą lutowność i wymaga złożonego procesu.

5 – CYNA ZANURZENIOWA

Cyna zanurzeniowa to metaliczne wykończenie powierzchni, które obejmuje

zanurzanie płyt w różnych kąpielach chemicznych w celu zapewnienia optymalnej przyczepności warstwy cyny. Ten proces zapewnia płaską powierzchnię oraz skuteczną ochronę znajdującej się pod spodem miedzi. Jest to opłacalna opcja, ale silne powinowactwo między cyną a miedzią może prowadzić do powstawania wąsów cynowych.

Pomimo tej wady, wykończenie powierzchni cyną zanurzeniową jest powszechnie dostępne, zapewnia płaską powierzchnię, jest opłacalne i ma dobry okres trwałości. Dodatkowo w razie potrzeby nadaje się do ponownej obróbki.

Liczba przeróbek, którym można go poddawać, jest jednak ograniczona. Ponadto należy zachować ostrożność podczas obchodzenia się z cyną, ponieważ może być ona wrażliwa. Należy również wziąć pod uwagę możliwość powstawania wąsów cynowych.

ICAPE Group współpracuje z niemieckimi fabrykami w celu opracowania zaawansowanych technologicznie produktów wykończeniowych, w tym cyny zanurzeniowej, które spełniają oczekiwania niemieckiego przemysłu motoryzacyjnego.