Kontrola końcowa

Etapy płytki drukowanej 15 :

Kontrola końcowa

Jest to kluczowy krok w procesie produkcji. Dostawca przeprowadza kompleksową kontrolę, obejmującą zarówno funkcjonalne, jak i estetyczne aspekty płytki. Porównuje wyniki z wymaganiami ICAPE i standardami IPC. Dodatkowo kontroler ICAPE na miejscu nadzoruje cały proces, przeprowadzając kontrole na różnych etapach, w tym przed pakowaniem i wysyłką.

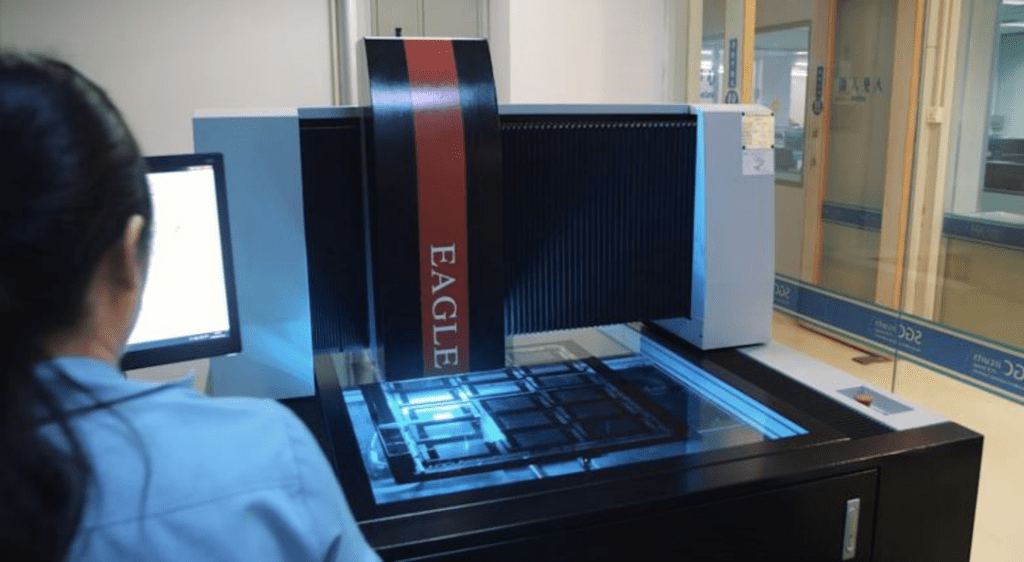

1 – AUTOMATYCZNA INSPEKCJA

Każda płytka przechodzi przez maszynę do automatycznej inspekcji wizualnej (AVI). Sprawdza ona PCB szybciej niż ludzkie oczy i wykrywa niespójności w porównaniu z plikiem GERBER. Następnie płytka jest umieszczana na automatycznym urządzeniu do sprawdzania otworów w celu wykrycia ewentualnych nieregularnych rozmiarów.

2 – KONTROLA DOSTAWCY

Wszystkie płytki są wizualnie sprawdzane przez wnikliwych inspektorów w celu kontroli każdej specyfikacji. Oceny przeprowadzane przez nasze fabryki partnerskie są monitorowane przez wewnętrznych inspektorów ICAPE Group, którzy są stale obecni na miejscu.

3 – ZESPOŁY PQC I QA

Nasze zespoły kontroli jakości (QC) oraz zespoły zapewnienia jakości (QA) udają się do fabryk partnerskich, aby samodzielnie przeprowadzić końcowe kontrole. Zapewnienie jakości jest zorientowane na proces i zapobiega defektom poprzez zabezpieczenie procesów wykorzystywanych do zarządzania i tworzenia gotowych PCB. Kontrola jakości jest zorientowana na produkt i określa, czy wynik końcowy jest zgodny z oczekiwaniami.

4 – LABORATORIUM ICAPE

Nasze laboratorium jest w stanie przeprowadzić wiele testów, takich jak analiza mikroprzekrojów, kontrola osadu miedzi na powierzchni otworu, sprawdzanie pozostałości zanieczyszczeń jonowych, kontrola poszycia powierzchni, chropowatość, kontrola impedancji PCB i integralności sygnału. Na płytce PCB można również przeprowadzić test starzenia i szok termiczny, aby zweryfikować jej niezawodność w trudnych warunkach.

5 – OPAKOWANIE

Po zakończeniu inspekcji, płytki są myte w dejonizowanej wodzie w celu usunięcia ewentualnego kurzu i zanieczyszczeń. Następnie płytki są starannie pakowane w opakowania próżniowe. Dodawana jest etykieta wysyłkowa i płytki są gotowe do wysyłki. Płytki mogą być wysyłane przy użyciu różnych środków transportu w zależności od życzenia klienta, takich jak DDP, DAP, samolotem, pociągiem lub statkiem.