Miedź elektrolityczna

Etapy płytki drukowanej 8:

Miedź elektrolityczna

Miedź może być osadzana elektrolitycznie przy użyciu dwóch procesów: procesu panelowego i procesu wzorcowego.

1 – POWLEKANIE PANELI

Miedź jest osadzana elektrolitycznie na całej powierzchni płytki oraz wewnątrz otworów w celu poprawy równości i rozprowadzenia miedzi. Miedź elektrolityczna powoduje elektrolizę, czyli przepływ prądu elektrycznego przez roztwór, co prowadzi do reakcji chemicznych. Po kilku krokach trwających po 3 minuty każdy ma miejsce elektroliza, gdzie miedź w roztworze działa jako anoda, a płytki pełnią rolę katody.

2 – KONTROLA

Miedź jest teraz grubsza i bardziej niezawodna – jej grubość wynosi od 10 do 13 mikrometrów. Następnym krokiem będzie obrazowanie warstwy zewnętrznej.

3 – WZÓR POSZYCIA – OSADZANIE MIEDZI

Miedź jest osadzana elektrolitycznie, ale w znacznie większych ilościach. Aby zapewnić odpowiednie połączenie i dobrą przewodność między otworami, płytki wymagają przynajmniej 20 do 25 mikrometrów miedzi wewnątrz ścianek otworów zgodnie ze standardami IPC. Podczas kąpieli trwającej 60 minut miedź, działająca jako anoda, osadza się na powierzchni płytek.

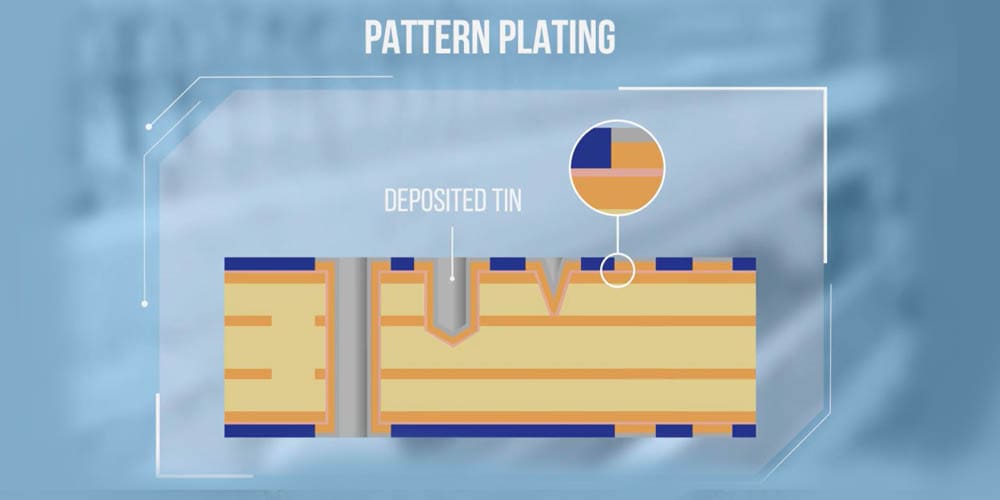

4 – WZÓR POSZYCIA – OSADZANIE CYNY

Po kąpieli płuczącej płytki są zanurzane w cynie elektrolitycznej, która pokrywa całą miedź warstwą o grubości od 1 do 3 mikrometrów. Cyna jest niezbędna do ochrony miedzi podczas procesu wytrawienia.

5 – KONTROLA

Po całkowitym pokryciu są one testowane metodą nieniszczącą w celu sprawdzenia grubości powłoki.