Accédez au meilleur réseau mondial de fabricants de circuits imprimés et de pièces techniques, proposant les coûts les plus optimisés, des conseils d'experts en ingénierie, des délais de livraison courts et des processus durables.

La précision.

De la conception à la livraison.

Pourquoi ICAPE Group ?

ICAPE Group propose des solutions personnalisées, développées au cours de 25 années d’expérience dans l’industrie électronique. Notre large gamme de produits couvre toutes les technologies de PCB ainsi que de nombreuses familles de pièces techniques sur mesure. Chaque pièce est méticuleusement fabriquée et contrôlée, dans notre réseau d’usines partenaires sélectionnées selon des critères stricts.

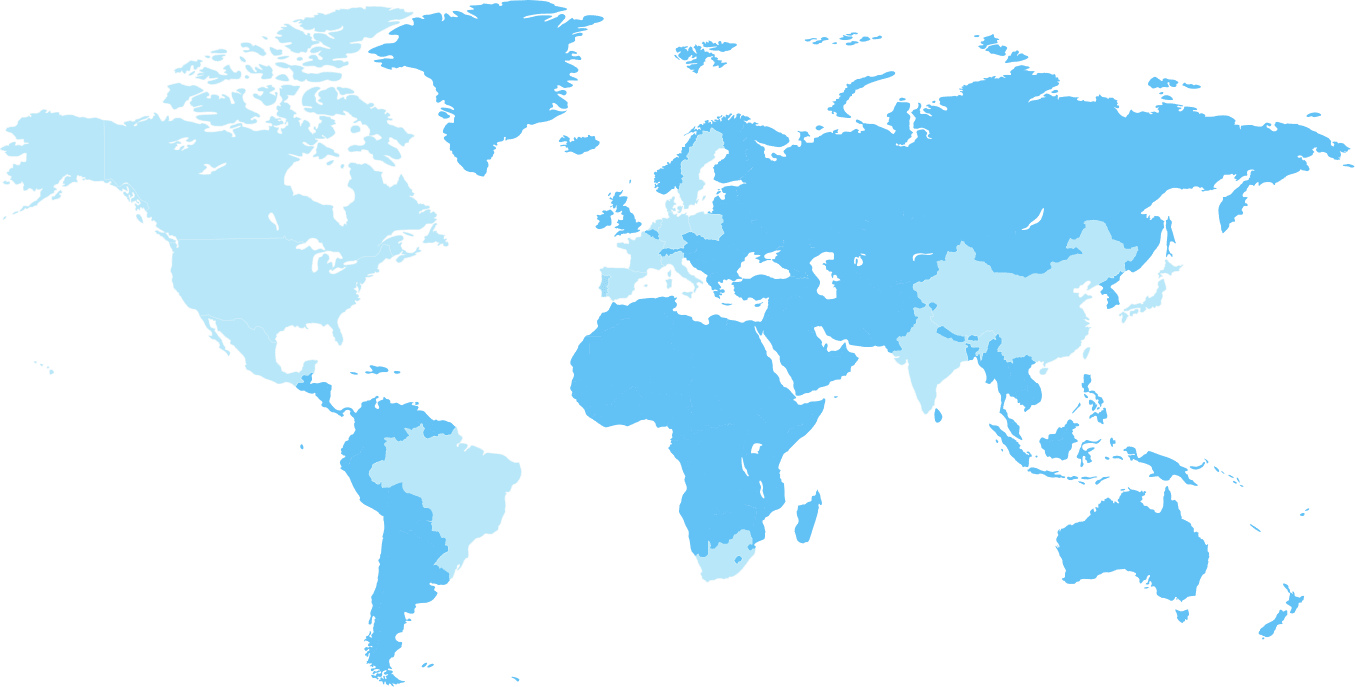

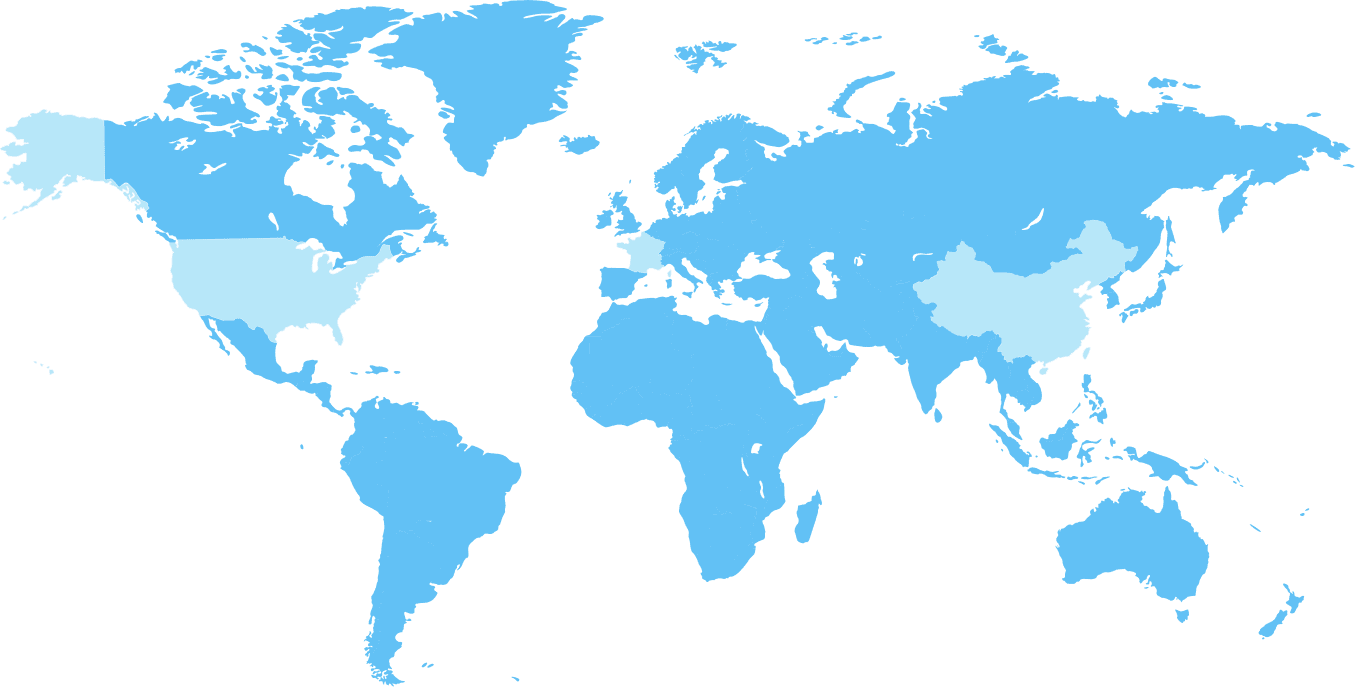

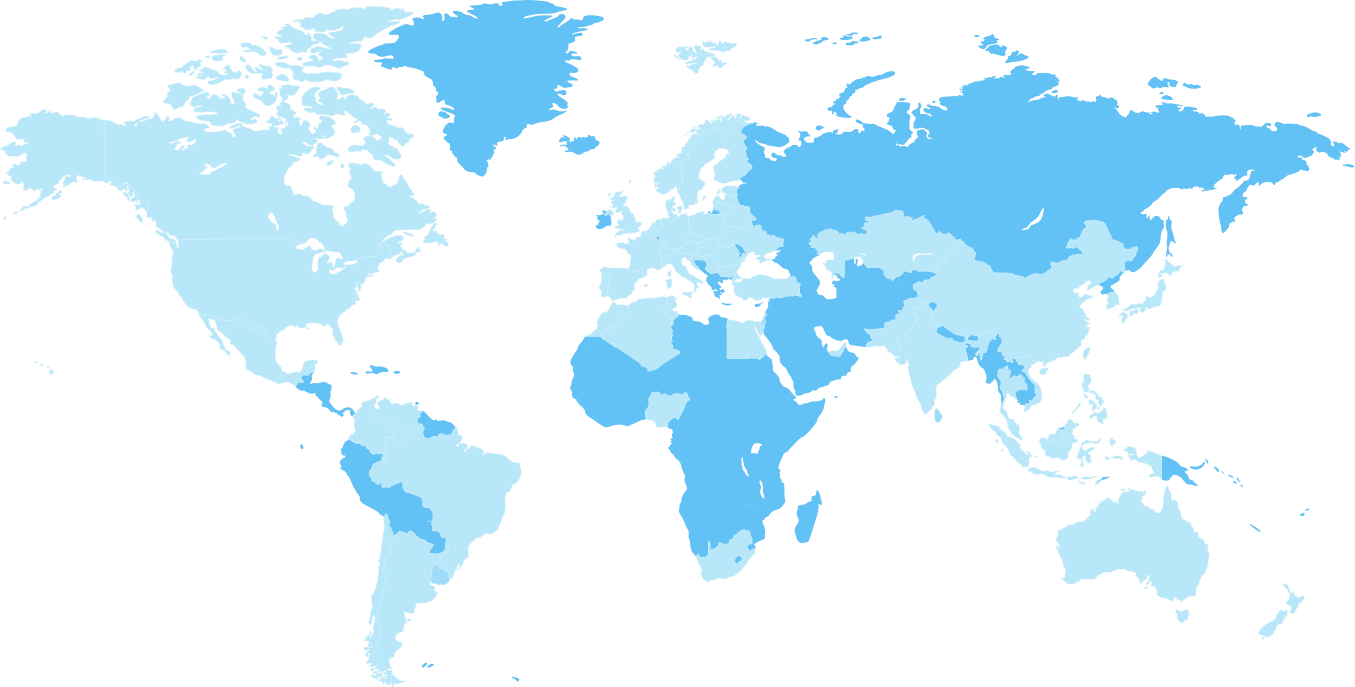

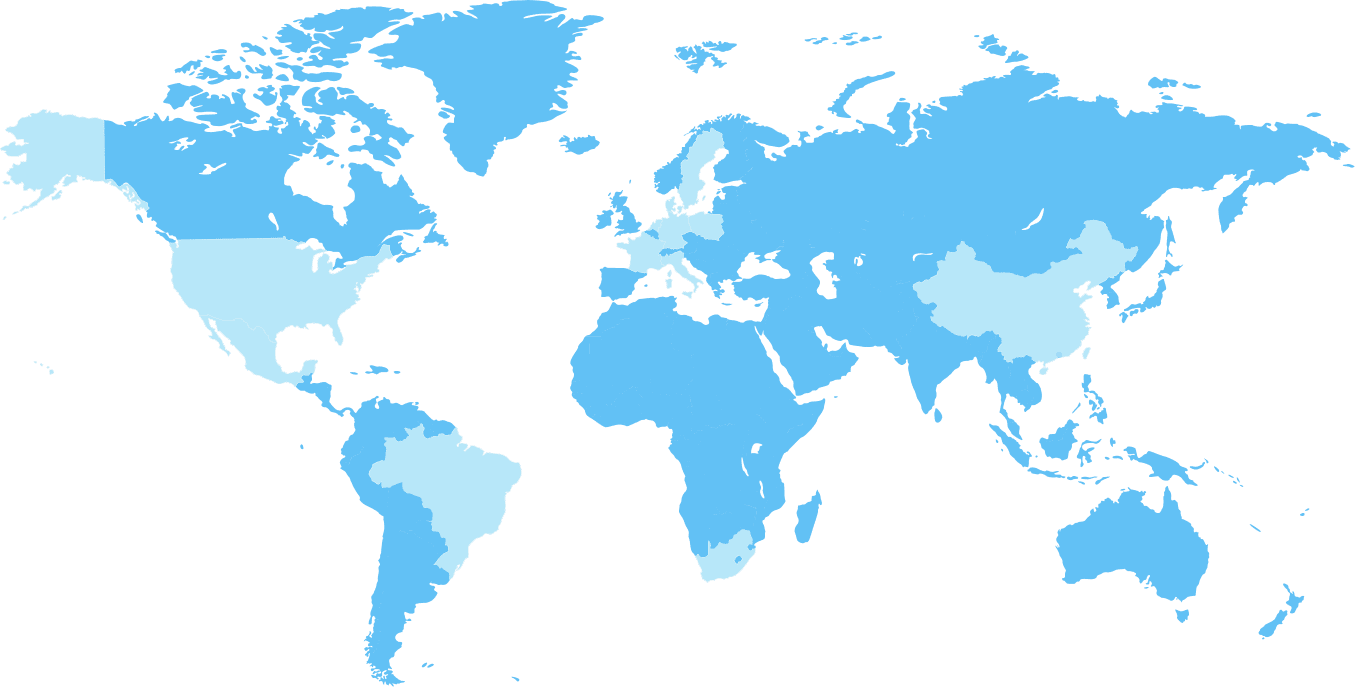

Notre organisation mondiale est stratégiquement déployée pour optimiser la communication. Que vous ayez besoin d’une cotation en ligne rapide ou d’une production de masse, nous fournissons des solutions complètes qui vous garantissent la qualité, la fiabilité, la compétitivité et votre satisfaction.

Comme plus de 2500 entreprises dans le monde, faites-nous confiance pour concrétiser vos projets !

Expertise technique

140 ingénieurs commerciaux spécialisés dans toutes les technologies des circuits imprimés et des pièces techniques

Fabrication de pointe

80 partenaires de fabrication triés sur le volet en Asie, en Europe et en Afrique du Sud

Priorité à la qualité

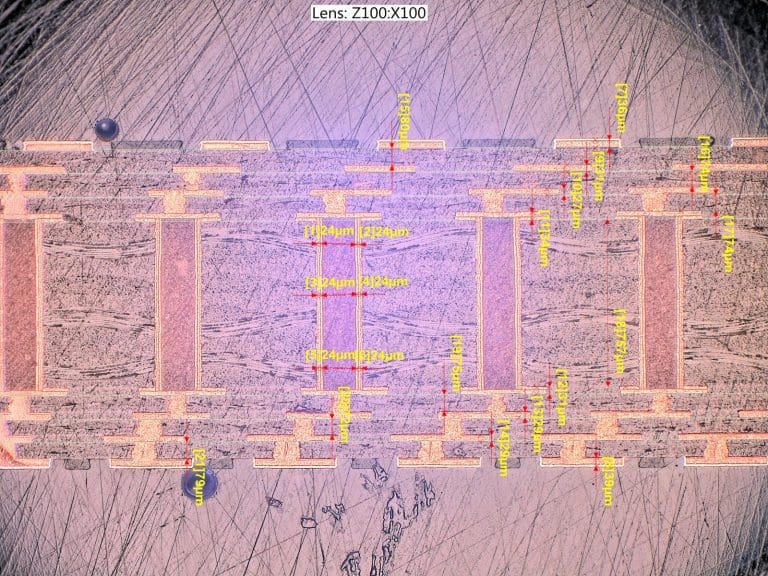

Des contrôles stricts sont effectués sur les sites de production et dans nos propres laboratoires

Solutions logistiques

Des options flexibles d'expédition, de stockage et de transport local dans le monde entier

Service à la clientèle

300 représentants liés à nos usines et experts pour accompagner nos clients

Industries

Le pouvoir de la précision (« Power of Precision ») d’ICAPE Group se retrouve dans les secteurs suivants :

Témoignages de clients

Présence d'ICAPE Group à l'échelle mondiale

Trouvez votre expert local - Contactez-nous dès maintenant !

Vous souhaitez entrer en contact avec une équipe d’un autre pays ?

Sélectionnez votre pays ci-dessous

pour trouver les meilleurs interlocuteurs

Engagements en matière de développement durable

ICAPE Group a entrepris un projet de RSE visant à réduire l’impact de ses activités sur l’environnement. Nous accordons une attention particulière au respect des droits de l’homme et nous participons à diverses actions humanitaires et environnementales avec notre fondation d’entreprise ICAPE Planète bleue.

Les aspects essentiels du marché mondial des circuits imprimés

Exploitez la puissance du marché mondial des circuits imprimés grâce à notre guide trimestriel ! Découvrez les éléments essentiels contribuant à sa croissance et plongez au cœur de cette industrie florissante.

NOTRE ACTUALITÉ

Le Groupe ICAPE s’implante en Allemagne grâce à l’acquisition de Princitec

Le Groupe ICAPE s’implante en Allemagne grâce à l’acquisition de Princitec L’acquisition de PRINCITEC est une nouvelle étape pour les…

Introduction aux microvias des PCB HDI

Ce guide complet passe en revue les différents types de connecteurs électroniques, en détaillant leurs principales caractéristiques et cas d'usage

Success story des employés : Bingling Li, de stagiaire à directrice générale du marketing et des ventes !

Découvrez l'histoire fascinante de Bingling, une jeune femme chinoise dont le parcours professionnel hors normes l'a vue passer du statut…