Finition de surface

12e étape du parcours des circuits imprimés :

Finition de surface

Une finition de surface est un revêtement situé entre un composant et un circuit imprimé nu. Elle est principalement utilisée pour deux raisons : assurer la soudabilité pendant la phase de garnissage et protéger le cuivre de l’oxydation.

1 - OSP

OSP signifie « Organic Solderability Preservative » en anglais, ou conservateur de soudabilité organique. Il s’agit d’une finition de surface à base d’eau et respectueuse de l’environnement. Les cartes sont nettoyées avant de passer dans les bains, ce qui permet d’obtenir une surface parfaitement plane. Ce processus rapide ne nécessite pas beaucoup d’équipement, ce qui rend cette finition rentable. L’OSP a une durée de conservation courte et peut être sensible aux manipulations. De ce fait, le processus de détourage est effectué avant l’application de la finition de surface. En résumé, la finition de surface OSP offre une surface plane, est une solution respectueuse de l’environnement et rentable, qui peut être réactivée. Elle présente aussi des inconvénients, comme sa courte durée de conservation, sa sensibilité éventuelle aux manipulations et le risque d’exposer le cuivre lors de l’assemblage final.

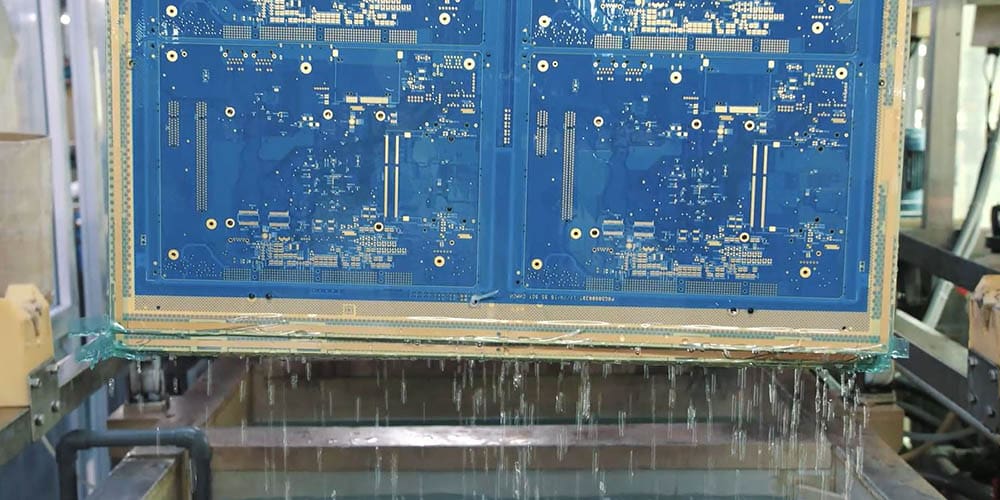

2 - HASL SANS PLOMB

LF HASL est l’abréviation de « Lead-Free Hot Air Solder Leveling » (nivelage de soudure à air chaud sans plomb). Il s’agissait de l’une des finitions les plus populaires il y a encore quelques années. Même si cette finition est robuste, son faible prix s’explique également par ses limites. Au cours de cette application, l’ensemble du panneau subit une microgravure pour nettoyer la carte, puis bénéficie d’un enrobage pour faciliter l’adhérence de la finition de surface. Les cartes sont ensuite immergées dans de la soudure liquide à l’étain et sont retirées à l’aide de deux lames d’air, qui soufflent de l’air chaud comprimé sur la surface des cartes. La solution sans plomb est un avantage indéniable pour les produits à haute fiabilité. Cependant, avec le nombre croissant de cartes d’interconnexion à haute densité, ce procédé donne des surfaces irrégulières et ne convient pas aux composants à pas fin. Pour résumer, la finition de surface HASL sans plomb est une technologie largement disponible et une solution peu coûteuse avec une bonne durabilité. Il existe également des inconvénients, tels que la possibilité de surfaces irrégulières, le fait qu’elle ne convienne pas aux composants à pas fin et qu’elle puisse représenter une contrainte thermique pour les cartes.

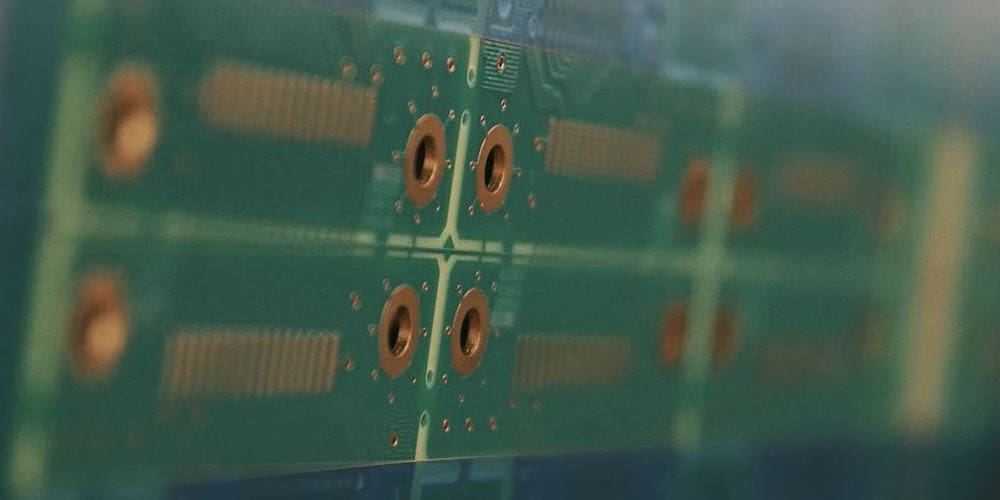

3 - ENIG

ENIG signifie « Electroless Nickel Immersion Gold », c’est-à-dire or par immersion au nickel chimique. Ce processus nécessite l’utilisation de ruban pour couvrir les contours du circuit, afin d’éviter un dépôt d’or excessif et parce que l’ENIG est un processus de finition coûteux. Le panneau est immergé dans plusieurs bains. Une couche de 3 à 6 micromètres de nickel est d’abord déposée par électrolyse pour renforcer l’adhérence. Ensuite, un minimum de 0,05 micromètre d’or est électrodéposé sur le panneau. Une finition par immersion permet d’obtenir une excellente planéité et l’utilisation de l’or assure une grande soudabilité. En bref, le processus ENIG est idéal pour le collage, présente une grande soudabilité, offre une surface plane et une bonne durée de conservation. Il comporte aussi des inconvénients, notamment le fait que cette surface soit un processus complexe et non une solution rentable.

4 - PLACAGE D'OR DUR

Pour le placage d’or dur, l’ensemble du panneau est recouvert de ruban. Seule la partie qui nécessite l’application d’une finition de surface est enlevée. Contrairement à l’ENIG, dans ce cas, l’épaisseur de cuivre peut varier en contrôlant la durée du cycle de placage. Le nickel est d’abord déposé par électrolyse, puis l’or est déposé selon la demande du client. L’épaisseur de l’or permet une excellente durée de conservation, mais il s’agit aussi de l’une des options les plus coûteuses en termes de finitions de surface. En résumé, le placage d’or pur propose des propriétés mécaniques, une excellente durée de conservation et une surface plane. Ses inconvénients sont un coût élevé, une mauvaise soudabilité et la complexité du processus.

5 - ÉTAIN CHIMIQUE

L’étain chimique correspond à un dépôt de finition métallique.

Les cartes sont immergées dans plusieurs bains chimiques, afin de créer la meilleure adhérence possible pour l’étain. L’immersion permet d’obtenir une planéité parfaite et l’étain protège au mieux le cuivre sous-jacent. Il s’agit d’une option économique, mais la forte affinité entre l’étain et le cuivre peut conduire à la formation de moustaches d’étain.

L’étain chimique est une finition de surface largement disponible, rentable, offrant une surface plane et une bonne durée de conservation et pouvant être retravaillée.

Cette finition présente aussi des inconvénients : les retouches sont limitées, la manipulation peut être sensible et le risque de formation de moustaches d’étain.

Pour des produits de finition de haute technologie, ICAPE Group a recours à un partenariat avec des usines basées en Allemagne pour réaliser une finition d’étain chimique qui répond aux attentes de l’industrie automobile allemande.