Oberflächenfinish

Leiterplatten-Reise 12:

Oberflächenfinish

Das Oberflächenfinish ist eine Beschichtung zwischen einem Bauteil und einer unbestückten Leiterplatte. Sie wird vor allem aus zwei Gründen eingesetzt: Sicherstellung der Lötbarkeit während der Bestückungsphase und Schutz des Kupfers vor Oxidation.

1 – OSP

OSP steht für „Organic Solderability Preservative“. Es handelt sich um ein Oberflächenfinish auf Wasserbasis. Es ist umweltfreundlich und reinigt die Leiterplatten, bevor sie in die Bäder kommen, was zu einer ausgezeichneten glatten Oberfläche führt. Dieses schnelle Verfahren erfordert nicht viele Anlagen, was es zu einem kostengünstigen Oberflächenfinish macht. OSP hat eine kurze Haltbarkeit und kann bei der Handhabung empfindlich sein. Daher wird das Fräsen vor dem Oberflächenfinish durchgeführt. Zusammenfassend lässt sich sagen, dass das Oberflächenfinish OSP umweltfreundlich ist, eine ebene Oberfläche bietet und eine kostengünstige Lösung darstellt, die reaktiviert werden kann. Es gibt aber auch Nachteile, wie z. B. die kurze Haltbarkeit, die Empfindlichkeit bei der Handhabung und dass dieses Finish bei der Endmontage Kupfer freilegen kann.

2 – BLEIFREIES HASL

Bleifreies HASL ist die Abkürzung für „Hot Air Solder Leveling“. Es war bis vor ein paar Jahren eine der beliebtesten Finishs. Auch wenn diese Oberfläche robust ist, ist der niedrige Preis auch mit ihren Einschränkungen verbunden. Bei dieser Anwendung wird die gesamte Platte einer Mikroätzung unterzogen, um die Leiterplatte zu reinigen, und erhält dann eine Flussmittelbeschichtung, damit das Oberflächenfinish besser an ihr haftet. Danach wird die Leiterplatte in flüssiges Lötzinn getaucht und mit Hilfe von zwei Luftmessern, die heiße Druckluft über die Oberfläche der Leiterplatten blasen, wieder entfernt. Die bleifreie Lösung ist ein unbestreitbarer Vorteil für die hochzuverlässigen Produkte. Aber bei immer mehr HDI-Leiterplatten führt dieses Verfahren zu unebenen Oberflächen und ist für Fine-Pitch-Komponenten nicht geeignet. Zusammenfassend lässt sich sagen, dass das bleifreie HASL-Oberflächenfinish eine weithin verfügbare Technologie ist, eine kostengünstige Lösung mit guter Haltbarkeit. Es gibt aber auch Nachteile, wie z. B. die ungleichmäßige Oberfläche, die sich nicht für Fine-Pitch-Komponenten eignet und die thermische Belastung der Leiterplatten durch das Verfahren.

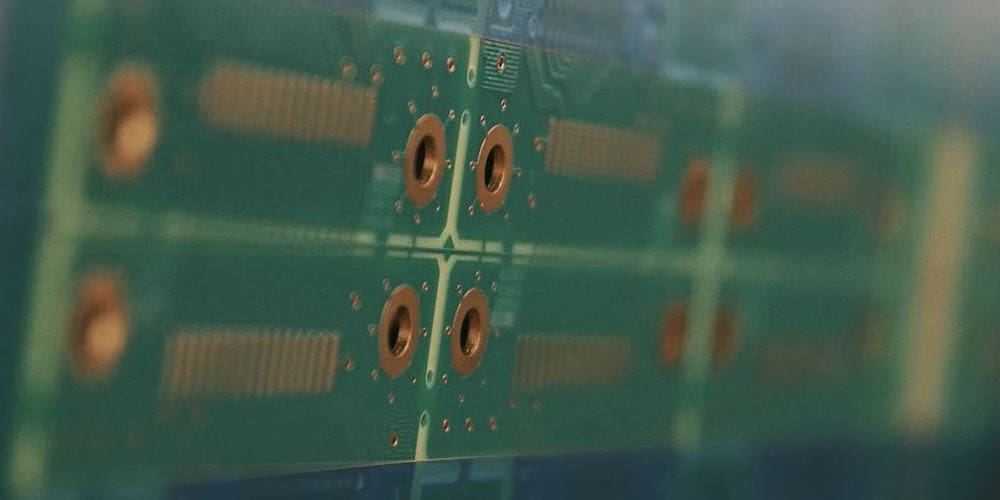

3 – PENIG

ENIG steht für „Electroless Nickel Immersion Gold“. Bei diesem Verfahren müssen die Konturen der Schaltung mit Klebeband abgedeckt werden, um eine übermäßige Abscheidung von Gold zu vermeiden, und weil ENIG ein teures Finish-Verfahren ist. Die Platte wird in mehrere Bäder getaucht. Zunächst wird eine Schicht von 3-6 Mikrometern Nickel galvanisch abgeschieden, um die Haftung zu erhöhen. Anschließend wird eine mindestens 0,05 Mikrometer dicke Goldschicht auf die Platte aufgebracht. Eine Tauchlackierung sorgt für eine hervorragende Ebenheit und die Verwendung von Gold für eine gute Lötbarkeit. Zusammenfassend lässt sich sagen, dass die ENIG-Oberfläche ideal für die Verklebung ist, eine starke Lötbarkeit aufweist, eine ebene Oberfläche bietet und eine gute Haltbarkeit hat. Es gibt auch Nachteile, vor allem die Tatsache, dass diese Oberfläche ein komplexer Prozess ist und keine kostengünstige Lösung darstellt.

4 – HARTVERGOLDUNG

Bei der Hartvergoldung wird die gesamte Platte mit Klebeband abgedeckt. Nur der Teil, der mit einem Oberflächenfinish versehen werden muss, wird entfernt. Im Gegensatz zu ENIG kann die Kupferdicke in diesem Fall durch Steuerung der Dauer des Beschichtungszyklus variiert werden. Das Nickel wird zuerst galvanisch abgeschieden, dann wird das Gold je nach Kundenwunsch abgeschieden. Die Goldschicht bietet eine ausgezeichnete Haltbarkeit, ist aber auch eine der teuersten Optionen für das Oberflächenfinish. Zusammenfassend lässt sich sagen, dass die Oberflächenbeschichtung durch Hartvergoldung mechanische Eigenschaften, eine ausgezeichnete Haltbarkeit und eine ebene Oberfläche bietet. Es gibt aber auch Nachteile wie hohe Kosten, schlechte Lötbarkeit und ein komplexes Verfahren.

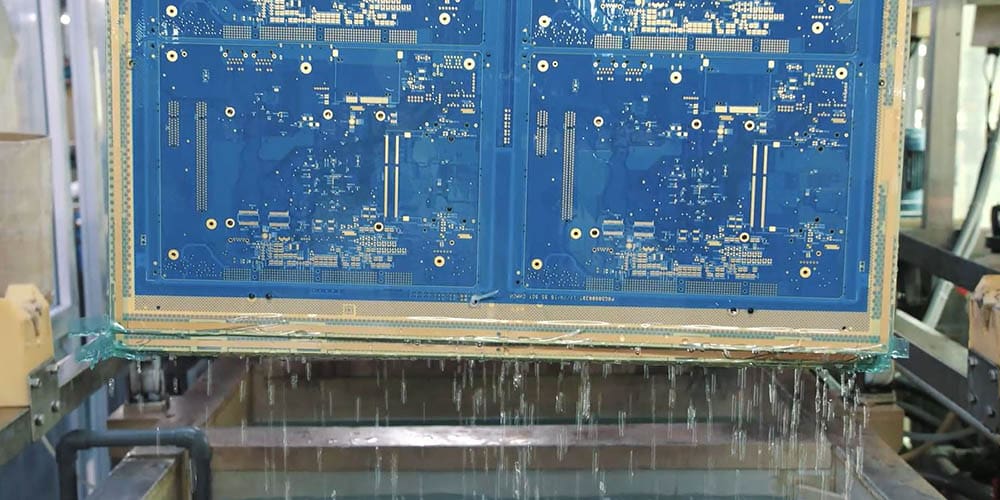

5 – TAUCHVERZINNUNG

Tauchverzinnung ist eine metallische Oberflächenbeschichtung.

Die Leiterplatten werden in mehrere chemische Bäder getaucht, um die beste Haftung für das Zinn zu erzielen. Das Eintauchen sorgt für perfekte Ebenheit und das Zinn schützt das darunter liegende Kupfer am besten. Dies ist eine kostengünstige Option, aber die starke Affinität zwischen Zinn und Kupfer kann zu Zinn-Whiskering führen.

Tauchverzinnung ist weit verbreitet, bietet eine ebene Oberfläche, ist eine kostengünstige Lösung, hat eine gute Lagerfähigkeit und ist nachbearbeitbar.

Es gibt aber auch Nachteile wie die begrenzte Nacharbeit, die empfindliche Handhabung und die Möglichkeit von Zinn-Whiskering.

ICAPE Group strebt speziell für ein High-Tech-Veredelungsprodukt eine Partnerschaft mit in Deutschland ansässigen Fabriken an, um die Tauchverzinnung zu realisieren, die den Erwartungen der deutschen Automobilindustrie entspricht.