Métaux - Moulages sous pression

Avantages pour les clients

Production à grande vitesse

Des formes complexes avec des tolérances plus étroites que celles de nombreux autres processus de production de masse. Nécessite peu ou pas d'usinage et des milliers de pièces moulées identiques peuvent être produites avant qu'un usinage supplémentaire ne soit nécessaire.

Précision et stabilité dimensionnelles

Le moulage sous pression permet de produire des pièces durables et stables sur le plan dimensionnel, tout en conservant des tolérances strictes. De plus, ces pièces résistent également à la chaleur.

Solidité et poids

Solidité supérieure aux pièces en plastique moulées par injection de mêmes dimensions. Les pièces moulées à paroi mince sont plus résistantes et légères que celles obtenues avec d'autres méthodes de moulage.

Techniques de finition multiples

Les pièces moulées sous pression peuvent être fabriquées avec des surfaces lisses ou texturées, et elles peuvent être facilement plaquées ou finies avec un minimum de préparation de la surface.

Assemblage simplifié

Les pièces moulées sous pression comportent des éléments de fixation intégrés, tels que des bossages et des goujons. Les trous peuvent être évidés et adaptés au diamètre d'avant-trou, ou le filetage extérieur peut être moulé.

Comment les pièces moulées sous pression sont-elles produites ?

Serrage

Préparation et serrage des deux moitiés du moule.

Injection

Le métal en fusion est ensuite transféré dans une chambre où il peut être injecté dans le moule.

Refroidissement

Lorsque toute la cavité est remplie et que le métal en fusion se solidifie par refroidissement, cela donne la forme finale de la pièce.

Éjection

Les moitiés du moule peuvent être

ouvertes et un mécanisme d’éjection pousse la pièce moulée hors de la cavité.

Ébavurage

Pendant le refroidissement, le matériau contenu dans les rainures du moule se solidifie et reste attaché à la pièce moulée.

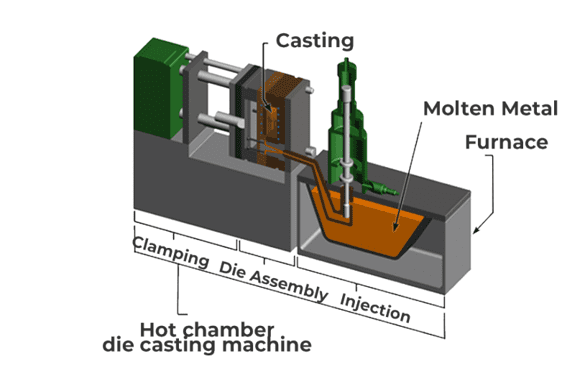

Les machines

Machine à chambre chaude

Utilisée pour les alliages à faible température de fusion, comme le zinc, l’étain et le plomb. Les températures requises pour faire fondre d’autres alliages endommageraient la pompe en contact direct avec le métal en fusion.

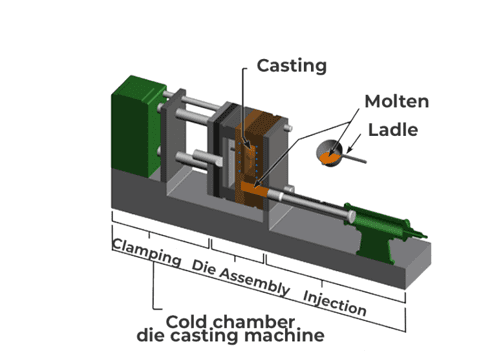

Machine à chambre froide

Utilisée pour les alliages à haute température de fusion, qui ne peuvent pas être coulés dans des machines à chambre chaude, car ils abîmeraient le système de pompage. Ces alliages comprennent l’aluminium, le laiton et le magnésium.

Comparaison entre machine à chambre froide et machine à chambre chaude

| COLD CHAMBER MACHINE | HOT CHAMBER MACHINE | |

|---|---|---|

| Materials Used | Alloys – Aluminum, Brass, Copper | Alloys – Zinc, Copper, Magnesium, Lead |

| Temperature | Materials with high melting points | Materials with low melting points |

| Chamber | Cylindrical Sleeve-Automatic-Hand Ladle | Gooseneck |

| Closing System | Hydraulically Operated Plunger | Plunger |

| Process | Cyclical | Ongoing |

Prétraitements

Grenaillage

Cette technique consiste à imprimer un mouvement à la surface de la pièce pour la préparer, à l’aide de certains matériaux abrasifs. Utilisé pour la préparation de la surface avant que la pièce ne soit soumise à d’autres opérations telles que l’anodisation, la peinture, etc. Le grenaillage peut nettement améliorer la résistance et la longévité de la pièce.

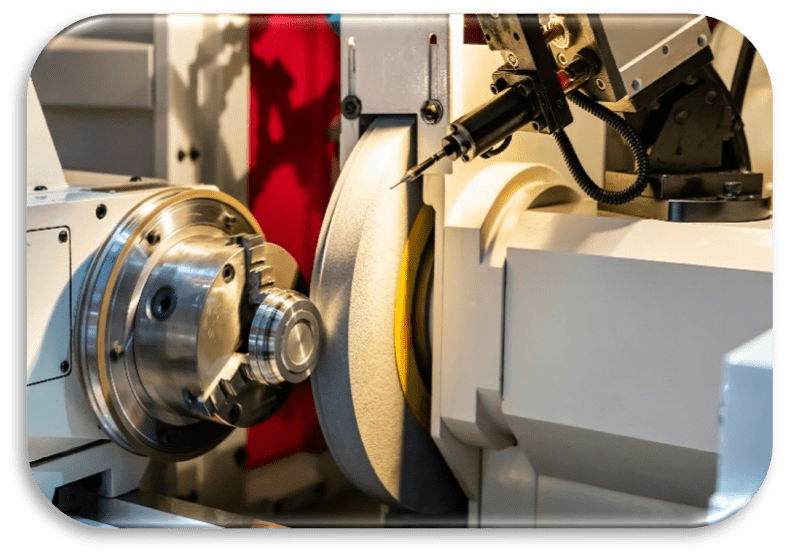

Meulage

Permet de livrer une pièce moulée sous pression avec de belles surfaces lisses, sans lignes de démarcation ni autres défauts, et prête à recevoir les finitions de surface. Meulage.

Post-traitements

Anodisation dure noire

La seule méthode d’anodisation disponible pour les pièces en aluminium moulées sous pression. Elle permet d’améliorer considérablement la résistance à la corrosion de la surface. Cette finition est vivement recommandée pour le moulage d’applications extérieures.

Revêtements en poudre

Utilisés non seulement comme surfaces décoratives, mais aussi pour améliorer la résistance à la corrosion de la surface des produits moulés. Ce processus protège même de la corrosion les machines les plus robustes et brutes.

Peinture et vernissage au four

La peinture est généralement utilisée pour la protection et la décoration des surfaces, tandis que le vernissage au four est un processus relativement coûteux, qui est principalement employé pour des pièces moulées sous pression décoratives.

Polissage miroir

Le brossage est utilisé pour la décoration des produits moulés sous pression. Le polissage est en fait un processus indispensable qui doit être effectué avant toute autre méthode de traitement de surface, dont le vernissage au four, la galvanoplastie ou l’application de revêtements en poudre.

Applications

Des questions ?

Vous trouverez toujours une équipe d’ICAPE Group à proximité de vous et de votre entreprise. Partout dans le monde, nos unités commerciales sont dotées d’experts locaux, à votre disposition pour répondre à toutes vos questions. Contactez-nous dès aujourd’hui !